|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

СРЕДСТВА ДИАГНОСТИРОВАНИЯ ЖИДКОСТНЫХ СИСТЕМ

Средства контроля технического состояния жидкостных систем разделяют на стационарные, переносные и встроенные. При диагностировании жидкостных систем в условиях эксплуатации используют переносные и встроенные. Переносные могут быть универсальными и. специализированными. Специализированные – проще по конструкции и имеют меньшую стоимость. Большинство диагностических параметров, характеризующих состояние жидкостных систем – неэлектрические величины (давление, температура, расход рабочей жидкости, степень ее загрязнения и т.п.) Для удобства измерения, обработки и индикации диагностических параметров необходима трансформация функциональных параметров в электрические сигналы. Эту функцию исполняют датчики. Они классифицируются по принципу действия, назначению, характеру применения, параметрам измерения. По принципу действия датчики классифицируют: Ø потенциометрические (давление, линейные и угловые скорости); Ø тензорезисторные (относительные перемещения); Ø электроконтактные (скорости перемещения исполнительных механизмов); Ø индуктивные (давление, линейные перемещения); Ø трансформаторные (линейные перемещения, давление, расходы); Ø магнитоупругие (усилия, моменты); Ø индукционные (частота вращения); Ø пьезоэлектрические (пульсации давления, вибрации); Ø термопары (температура); Ø термосопротивления (температура); Ø фотоэлектрические (частота вращения); Ø механотронные (малые перемещения); Ø частотные стробоскопические (частота вращения); Ø ультразвуковые (расход, параметры в рабочей жидкости). ДАТЧИКИ ДАВЛЕНИЯ.

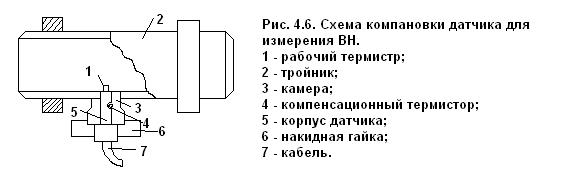

Наиболее простыми и надежными приборами для измерения избыточного давления - пружинные манометры, для измерения степени разрежения – вакуумметрах. В качестве чувствительных элементов в манометрах и вакуумметрах используются мембраны, силъфоны, балки, струны. Для преобразования давления в эл. сигнал - преобразователи (потенциометрические, тензометрические, эл.магнитные, емкостные, пьезоэлектрические). В последнее время – полупроводниковые тензорезисторы, обладающие высокой чувствительностью и малой погрешностью (0.8... 1.0%). ДАТЧИКИ РАСХОДА. Приемлемую точность измерения расхода (0,5...1,5%) имеют турбинные расходомеры типа РТМС. В них измеряемые объемы жидкости отсекаются вращающейся крыльчаткой, а частота ее вращения свидетельствует о значении объемного расхода. Используется также расходомеры переменного и постоянного перепада давления, электромагнитные, тепловые, ультразвуковые. Особого типа расходомеры применяют для оценки внутренней негерметичности (ВН) жидкостных систем. Причиной ВН является износ золотников, уплотнительных втулок и др. элементов в агрегатах образующих пары трения. Через образовавшиеся зазоры рабочая жидкость протекает из полостей высокого в полости низкого давления, что приводит к нарушениям в работе агрегатов. Обнаружить визуально ВН невозможно, но есть внешние признаки: Ø медленный поворот колес передней опоры при рулении; Ø продолжительное время выпуска и уборка шасси; Ø низкая эффективность работы стеклоочистителей, интерцепторов, гидроусилителей. В качестве измерителей расхода жидкости, вытекающей через образовавшиеся зазоры используются специальные датчики - полупроводниковые микротермосопротивления (термисторы) МТ-54 (Рис.4.6)

Каждый встроенный в магистраль термистор включается в эл. схему поддержания постоянной температуры состоящую из моста УИТСОНА. И усилителя с отрицательной обратной связью. Термистор подогревается проходящим через него током. При появлении в магистрали жидкости термистор охлаждается, что приводит к изменению его сопротивления. Равновесие моста питания нарушается, а напряжение разбаланса управляет усилителем, который восстанавливает равновесие моста за счет увеличения тока. Этот ток является и диагностическим сигналом о наличии ВН. В процессе дросселирования жидкости ее температура повышается, что влияет на диагностический сигнал. Для компенсации этой погрешности в измерительную систему расходометра вводят дополнительный термистор (4), сигнал которого не зависит от скорости расхода. Термистор устанавливается в замкнутую камеру, соединенную с потоком жидкости калиброванным каналом. Термоанемометрический метод оценки ВН позволяет определять утечки до 1000 см3/мин.

Поиск по сайту: |