|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

МЕТОДЫ ОЦЕНКИ ПОВЕРХНОСТИ РАЗРУШЕНИЯ ПО МАКРОПРИЗНАКАМ

Ранее рассматривались объекты (системы), которые могут иметь некоторое множество различных состояний при ТО и ремонте. В гидромеханических системах это может быть наличие или отсутствие трещин, коррозии, разрушений и т.д., и не обязательно это отказ, может и неисправность. Переход из одного состояния в другое происходит под действием эксплуатационных факторов (расчетных, нерасчетных – нарушения правил ТЭ). Определение нарушения целостности или сплошности не требует исходной статической информации. Эту задачу решают с помощью чувств человека или приборным оборудованием (дефектоскоп). Основные органолептические чувства оператора: зрение – нарушение сплошности (трещины, коррозии). Недостаток – изменение остроты зрения при изменении освещенности. Слух, слышимость звука зависит от его частоты (5…18 кгц). Дефектация простукиванием, прослушиванием. Для регистрации ультразвуковых (>18 кгц) и инфразвуковых (<5 кгц) волн требуются специальные приборы. Обоняние, уникальный дар природы. Человек по-разному реагирует на запахи (приятные - неприятные). В ТД обоняние имеет ограниченное применение из-за вредности для здоровья. Осязание. Кончики пальцев уверенно различают различную степень шероховатости, трещины, искривления, забоины, повреждения до 0,05 мм. Осязание используется как ориентир для инструментального контроля. У органолептических методов есть один общий недостаток – субъективность. Это ограничивает постановку достоверного диагноза. В зависимости от причин отказа проявляются признаки значимости факторов: a) Эксплуатационные (условия работы оценивают). Ø Наработка СНЭ и после последующего ремонта; Ø Число произведенных ремонтов; Ø Своевременность выполнения Р.Р.; Ø Анализ причин замены элементов; Ø Анализ режима работы элемента; Ø Внешнее состояние элемента и поверхности разрушения (фрактография) б) Производственно-технологические (оказывают влияние на условия нагружения и работы деталей) Ø Соответствие геометрических размеров элемента требованиям чертежа; Ø Наличие поверхностных дефектов; Ø Качество нанесения защитных покрытий; Ø Качество механической обработки; Ø Качество сварки.

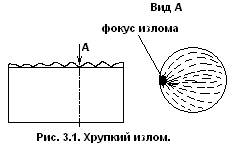

в) Конструктивные (критерии оценки – повторяемость отказов данного вида). Ø Проверочный расчет на прочность; Ø Моделирование натуральных условий работы; Ø Механические испытания материалов отказавшего элемента; Ø Металлофизический анализ материала отказавшего элемента. Общие правила визуальной оценки поверхности разрушения. Этот метод называется фрактографией. Если поверхность разрушения не повреждена (забита), то удается этим методом определить вид разрушения, тип нагрузки, оценить условия нагружения в предотказной стадии работы. Взаимосвязь между видом поверхности разрушения (видом излома) и условиями нагружения детали в предразрушающей стадии определяется: Ø Характером нагружения (статические, усталостные); Ø Особенностями старения (хрупкий, пластичный); Ø Видом распространения трещины (внутри, - межзеренный); Ø Направлением разрушения (место расположения очага развития трещин и долома). Все виды разрушения делятся на два класса: Ø Хрупкий; Ø Вязкий. Хрупкое характерно для сложно легированных сталей (предварительная пластическая деформация при разрушении отсутствует) - подшипниковые, пружинные стали. Особенность хрупкого разрушения – быстрое распространение т.к. большой запас упругой энергии. Механизм разрушения – скол. Для большинства сталей в авиастроении хрупкий излом – это поверхность с однородным слоистым рельефом, имеющую выраженную направленность разрушения от фокуса по всему сечению. Излом тем хрупче, чем больше легирующий добавок (30ХАГСНА, 12ХА2Н4А, 38ХАМЮА) рис 3.1.

Существует понятие микрохрупкого разрушения – относительно длительного процесса с незначительным предварительным и пластическим деформированием. В подготовке поликристаллического материала к макрохрупкому разрушению превалирующее значение имеют касательные напряжения, а в его образовании и развитии – нормальные напряжения (механизмы разрушения - отрыв). Диагностируются три группы изломов: а) От кратковременной нагрузки – статические изломы при растяжении, изгибе, кручении, ударе. б) От постоянно длительной нагрузки – разрушение заневоленных пружин, затянутых болтов, баллонов под давлением, лопатки и диски турбин, охлаждающие дефлекторы. в) Усталостные изломы от повторно-переменных нагрузок – валы, лопатки, диски, подшипники, обшивка планера. Практика эксплуатации показывает: а) что кратковременные хрупкие и вязкие изломы малоинформативны т.к. являются следствием отказа. Информативными считаются изломы, по которым можно определить признаки постепенного разрушения. К замедленным хрупким разрушениям при нормальной температуре относятся разрушения затянутого болта. Излом имеет четкое разграничение на две зоны: Ø Без признаков пластической деформации Ø Зона окончательного разрушения (по своему строению более соответствует вязкому разрушению). Замедленное хрупкое разрушение (если оно не обусловлено производственно-техническими или эксплуатационными причинами – перетяжка болта при ТО) – признак исчерпания ресурса.

б) Изломы длительного статического разрушения при повышенной температуре свойственны жаропрочным сплавам и малопластичны. Они имеют грубозернистую поверхность с крупными неровностями и межзеренным характером разрушения (жаропрочный сплав т.к. размеры зерен велики). Диагностический признак – наличие разноокрашенных окисных плен на поверхности излома → в очаге разрушения плена имеет черный цвет, а по мере продвижения фронта трещины цвет меняется: бурый → темно-серый → оранжевый → светло-оранжевый → светло-желтый → соломенный. в) Усталостные изломы возникают после многократного нагружения напряжения не превышающем предела текучести.

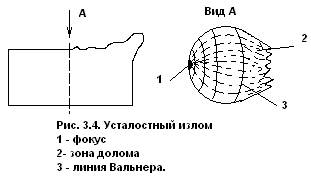

Максимальный уровень повторно-переменных напряжений в самолетных конструкциях: 98…117мПа (мега), поэтому отсутствуют следы макропластической деформации на участке развития трещины усталости. Поверхность усталостного излома (рис.3.4) в отличии от статической выглядит гладкой, притертой с характерными бороздками вокруг фокуса 3. Шаг бороздок, число фокусов, соотношение между зонами развития трещины и долома – важная диагностическая информация об условиях работы конструкции в предразрушающей стадии. Дополнительный аргумент – транскристаллитный характер развития трещины (излом проходит по телу зерен) → характерный блеск. Каждая из групп разрушений (а, б, в) может обладать особенностями строения в зависимости от условий разрушения. Рис.3.5. Диагноз причины отказа становится очевидным когда излом начинается от забоины на поверхности, а когда трещина берет свое начало от места ничем не примечательного. Недостаточно определить характер разрушения, нужно переходить к другим видам диагностирования. Признак уровня нагрузок на изломах постепенного разрушения отношение площади развития трещины ко всей площади излома и другой – многоочаговость излома. В усталостных изломах информацию несет расстояние между соседними линиями Вальнера (усталостные бороздки). Чем меньше эта величина, тем ниже повторно-переменные нагрузки.

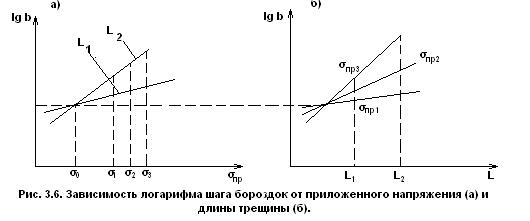

Фрактографические критерии (начальный шаг усталостных бороздок, длина участка трещины с равноускоренным ростом шага бороздок, коэффициенты интенсивности напряжений) позволяют определить уровень действующих напряжений при усталостном разрушении. Закон изменения шага бороздок b по длине трещины l для сталей при определенном уровне приложенного напряжения σпр может быть описана уравнением: b=Aebl l=L-0,02 – длина трещины на которой реализуется бороздчатый рельеф; A, B – постоянные для каждой конкретной зависимости; l – основание натурального логарифма. Рис. 3.6.

Видно, что существует характерная точка (b0, lg b0) начала развития бороздчатого рельефа на усталостном изломе. Причем при равноускоренном увеличении шага бороздок напряжения σпр и длина трещины L зависит от механических свойств материала. Конечная точка участка L определяется из соотношения для подсчета коэффициента интенсивности напряжений Kc= σпр√πl

Поиск по сайту: |

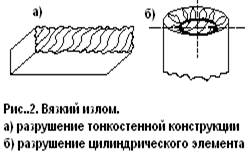

Вязкое разрушение отличается предварительным деформированием. Образование и развитие разрушения происходит из-за касательного напряжения (механизм разрушения – срез). Рис.3.2.

Вязкое разрушение отличается предварительным деформированием. Образование и развитие разрушения происходит из-за касательного напряжения (механизм разрушения – срез). Рис.3.2.