|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

МАГНИТОПОРОШКОВЫЙ МЕТОД КОНТРОЛЯ

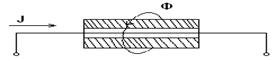

Основан на функции неравномерностей магнитного поля в ферромагнитном материале, появляющихся вблизи нарушения его сплошности. Для обнаружения неравномерностей контролируемое изделие обрабатывается магнитным порошком или суспензией. Попадая в неравномерное магнитное поле, частицы порошка притягиваются и образуют валик, ширина которого в несколько раз превышает ширину дефекта. Чувствительность метода зависит от намагничивания. Сущность намагничивания заключается в ориентации малых областей материала (домены) под воздействием внешнего магнитного поля. Величина, характеризующая способность материала намагничиваться, называется магнитной проницаемостью. Магнитный поток в намагниченной детали с ориентированными доменами не меняет своего направления, если нет дефекта. Если же на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью (трещины, включения и т.п.), то часть магнитных линий выходит и детали (рис).

Возникают местные магнитные полюсыS иN и магнитное поле над дефектом. Это поле фиксируется ферромагнитными частицами, которые находятся во взвешенном состоянии в жидкости – воде, керосине, мин. масле (мокрый метод) или воздухе (сухой метод). Т.к. магнитное поле над дефектом неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных линий, т.е. дефекту. Магнитопорошковый метод позволяет выявлять трещины с шириной раскрытия от 0,001 мм и глубиной от 0,01 мм. Намагничивание осуществляют способом приложенного магнитного поля или способом остаточной намагниченности. В приложенном магнитном поле контролируют детали, изготовленные из малоуглеродистых сталей или имеющие сложную геометрическую форму. При контроле с использованием остаточной намагниченности деталь предварительно намагничивают, затем снимают намагничивающее поле и на поверхность детали наносят магнитную суспензию или напыляют магнитный порошок. При этом виде контроля возможно намагничивание постоянным или переменным током. Различают несколько видов намагничивания: циркулярное, предельное (полюсное), комбинированное. Табл. 3.2 Табл. 32. Основные способы и схемы намагничивания деталей при магнитных методах неразрушающего контроля.

Выбор вида намагничивания зависит от формы детали и ориентации дефектов. Важно, чтобы магнитные линии пересекали дефект в перпендикулярном направлении, т.е. при продольном намагничивании выявляют поперечные дефекты (при поперечном намагничивании → продольные). Продольное (полюсное) намагничивание осуществляется с помощью электромагнитов, постоянных магнитов или соленоидов. Разновидность полюсного намагничивания → поперечное намагничивание, когда деталь намагничивается в направлении меньшего размера. Циркулярное – пропускание тока по детали или через проводник (стержень), помещенный в отверстие детали, имеющей форму тела вращения. При пропускании тока по деталям сложной формы выступы и другие неровности могут остаться ненамагниченными до требуемой степени. В этих местах необходимо' измерять напряженность намагничивающего поля и специально следить за достижением требуемого значения. При циркулярном намагничивании направление магнитного потока перпендикулярно направлению тока, поэтому оптимально обнаруживаются дефекты, направление которых совпадает с направлением тока. Разновидность циркулярного намагничивания → намагничивание путем индуцирования тока в контролируемой детали (трансформатор со вторичной обмоткой в виде контролируемой детали). Комбинированное намагничивание→ одновременное намагничивание детали двумя или несколькими изменяющимися магнитными полями. Можно применять любое сочетание видов тока, но необходимо, чтобы суммарный вектор намагниченности поворачивался относительно оси детали хотя бы на 90° → применяя продольное и циркулярное намагничивание. Перед контролем поверхность детали очистить (загрязнения, коррозия, влага и т.п.), особенно впадины резьбы, сварные швы, галтели. Отверстия, в которые нельзя допускать проникновения суспензии, закрывают пленкой, ветошью, густой смазкой. Участки детали, на которые устанавливаются эл. контакты, зачищают мелкой наждачной бумагой, обезжиривают для предотвращения прожога. Наличие ЛКП (более 30 мкм) существенно ухудшает чувствительность контроля. (Удалить растворителем). Индикаторная среда для ''сухого" метода представляет размельченный ферромагнитный порошок, обладающий высокой магнитной проницаемостью и малой коэрцативностыо. При "влажном" → тонко размельченные частицы черной и красной окиси железа, взвешенные в легких маслах, керосине. Для контроля деталей со светлой поверхностью используют порошок окиси железа (Fe3O4) черного или темно-коричневого цвета, с темной → красно-бурую окись железа (Fe2O3) или специальные смеси порошков. Для улучшения контраста на темную поверхность можно нанести тонкий слой белой нитрокраски толщиной 5-10 мкм, а затем проводить контроль. Эта операция облегчает контроль деталей с грубо обработанной поверхностью. Разработаны комплекты аэрозольных баллонов – индикаторов дефектов "МИД - 1", - 2, - 3. МИД - 1 → индикатор черного цвета с вязкостью суспензии 8,9 сСт, концентрацией порошка (20 ± 1) г/л и размерами частиц до 10 мкм. Предназначен для контроля изделий со светлой поверхностью, расположенных в наклонном или вертикальном положении, при температуре равной 10 - 45°С. МИД - 2 → цвет черный, вязкость 1,6 сСт, концентрация (20 ± 1) г/л, размер частиц до 10 мкм. Предназначен для контроля изделий со светлой поверхностью при температуре +10... – 10°С. МИД - 3 → индикатор с магнитомоминесцентным порошком "Люмакпор - 5" → концентрация (4±1)г/л, для контроля изделий с темной поверхностью и зон с резким изменением сечения (резьба, галтельные переходы) при температуре –40...+45°С. Осмотр проводится в ультрафиолетовых лучах с длиной волны равной 315... 400 мм. ТАБЛ. 3.3. ХАРАКТЕРИСТИКИ ПРИБОРОВ.

Преимущества метода: Ø высокая чувствительность; Ø надежность; Ø простота; Ø выявление поверхностных дефектов (до 1.5 мм) и скрытых под слоем хрома, ЛКП. Недостатки: Ø трудность контроля деталей сложной конструкции; Ø трудность выявления под поверхностных и внутренних дефектов; Ø невозможность контроля немагнитных материалов; Ø необходимость обязательного размагничивания.

Поиск по сайту: |