|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Глава 4. Измерения динамических параметров в рабочем теле. Методы и приборы

Большинство задач, возникающих на практике, требуют для своего решения проведения экспериментальных исследований. Современный аэродинамический эксперимент включает в себя широкий комплекс измерений параметров газового потока, обтекающего модель, а также сил и моментов, возникающих при этом. Измерение давления, скорости и температуры газового потока играет важную роль в аэродинамическом эксперименте, поскольку эти параметры входят в расчетные формулы для определения аэродинамических характеристик различных тел. Для измерения этих параметров соответствующий прибор помещают в интересующую нас точку потока. Очевидно, что присутствие прибора в потоке будет искажать его. Поэтому существенное требование к этим приборам заключается в том, что величина возмущений, создаваемых прибором, должна быть достаточно мала по сравнению с измеряемой величиной. 1. Измерение давлений 1.1. Способы измерения давления. Статистическое и полное давление.Давление измеряют либо в потоке жидкости или газа, либо на поверхности твердых тел. Измерение давления в потоке выполняется с помощью двух приборов: один из них (приемник давления) устанавливается в точке, где измеряется давление, другой, регистрирующий воспринимаемое давление, может находиться вне потока. Давление на поверхности твердого тела измеряется путем дренирования его стенок. В качестве приборов, измеряющих давление, применяются манометры. Диапазон измеряемых давлений в аэродинамике достаточно велик - от полного вакуума (в трубах свободномолекулярного течения) до нескольких сотен и даже тысяч атмосфер (ударные трубы). Точность манометра повышается за счет чувствительности, а это, в свою очередь, связано с уменьшением диапазона измеряемых давлений. Чрезмерно высокая чувствительность снижает точность, так как прибор начинает реагировать на малые возмущения. Необходимым требованием является линейность шкалы прибора. По принципу действия приборы для измерения давления делятся на следующие: жидкостные манометры; манометры механического типа с упругими чувствительными элементами; электрические датчики давления; вакуумметры — манометры для измерения малых абсолютных давлений (применяются при измерении давлений не более 1 мм рт. ст.). При измерении давлений приходится иметь дело с абсолютным и избыточным давлениями и перепадом давлений. Абсолютное давление (р) — это давление, отсчитываемое от полного вакуума. Именно это давление используется в большинстве теоретических формул. Избыточное давление (рИзб)— это разность между абсолютным давлением и атмосферным (р0) (барометрическим):

Отрицательное избыточное давление называется разрежением. Большинство приборов измеряют избыточное давление, поэтому понятием избыточного давления часто пользуются в экспериментальных исследованиях. Перепадом давления (∆p) называется разность между давлениями в двух различных точках: ∆p=p1-p2. При исследовании стационарных течений различают статическое, динамическое (скоростной напор) и полное давления. Статическое давление (pст) — это давление в невозмущенном потоке, т. е. давление, которое измерил бы прибор, двигаясь вместе с частицами газа, полное давление — давление торможения (рп) — это давление, которое было бы, если поток в рассматриваемой точке изоэнтропически затормозить. Соотношение между полным и статическим давлениями дает интеграл Бернулли (см. (1.9), гл. I). Измерение полного давления используют для определения скорости потока. Разность между полным и статическим давлениями называют динамическим давлением. Как следует из уравнения Бернулли, для несжимаемой жидкости динамическое давление равно скоростному напору q =0.5ρv2i. 1.2. Приемники давления.Основное требование к конструкции приемников давления состоит в том, чтобы они минимально возмущали поток. Приемники статического давления можно разбить на 2 группы. К первой группе относятся приемники в виде_насадков. Это пустотелые цилиндрические трубки (диаметром d) с обтекаемым закрытым носком. В дозвуковом потоке применяют насадок Прандтля (рис. 33) с головкой в виде полусферы. На боковой поверхности насадка на расстоянии (3-=-8)d, где давление становится равным невозмущенному потоку, высверливается 4-8 отверстий диаметром 0.1d или же делается щель.

Преимуществом этого насадка является его малая зависимость от направления потока: отклонение оси насадка на ±8% не влияет на его показания. Для измерения статического давления в сверхзвуковом токе применяют насадки с конической (рис. 34) или ожимл. ной головками (рис. 35), а также насадок в виде полуклина (рис. 36). Необходимо лишь позаботиться, чтобы угол заострения был меньше предельного угла, при котором скачок отходит от головки. Ко второй группе относятся насадки, у которых имеется участок поверхности с образующими, параллельными направлен набегающего потока. Наиболее распространены насадки, имеющие форму диска или осесимметричного тела (рис. 37) Статическое давление на стенке или вблизи стенки трубы можно измерить с помощью отверстия в стенке, причем h/d>3, d = 0,2 мм (h — толщина стенки, d — диаметр отверстия). Статическое давление обычно измеряют как избыточное давление.

Рис. 34. Конический насадок для измерения статического давления.

Рис. 35. Насадок с оживальной головкой для измерения статического давления.

Рис. 36. Схема измерения давлений на Рис. 37. Насадки для измерения числа Моо потока. а—дисковый; б—осесимметричный.

В качестве приемника полного давления используется насадок Пито. Это изогнутая цилиндрическая трубка с приемным отверстием, обращенным против потока (рис. 38). Если трубку соединить с манометром, то измеренное полное давление для несжимаемого потока будет

для сжимаемого потока давление торможения

В сверхзвуковом потоке перед головной частью насадка образуется скачок уплотнения, за которым газ тормозится уже при дозвуковой скорости, т. е. торможение потока перед насадком неизэнтропическое. Фактически насадок измеряет давление торможения за прямым скачком

Здесь р2, М2— давление и число Маха за скачком, определяемые из условий динамической совместности для прямого скачка:

где р1, M1 — параметры до скачка. Приемное отверстие насадка делают значительно меньшим, чем наружный диаметр трубки, чтобы отверстие полностью находилось за прямым скачком, где головная волна еще не приобрела искривления. Следует заметить, что приведенные выше формулы справедливы лишь при движении сплошной среды. При измерениях в разреженном газе, когда путь свободного пробега молекул сравним с размерами приемника давления, либо вводятся экспериментально определяемые поправки, либо применяются другие методы измерений (см. лабораторную работу 18). 1.3. Жидкостные манометры.Различают жидкостные манометры непосредственного отсчета и манометры «нулевого» типа. В манометрах непосредственного отсчета обычно измеряется разность высот между двумя менисками жидкости в сообщающихся сосудах.

Недостатком этих манометров является то, что при отсчетах приходится следить за перемещением двух менисков, что приводит к погрешности в измерениях до 1—2 мм. Этот недостаток устраняется в бачковом манометре. Он представляет собой U-образный манометр, у которого одна из трубок имеет значительно большее сечение (бачок), чем другая. Большее давление подводится к бачку. Разность давлений, измеряемая байковым манометром, определяется выражением

Здесь f и F — площади сечения трубки и бачка; h — высота столбика жидкости в трубке; γ— удельный вес жидкости. Существует большое число различных конструкций манометров бачкового типа, однако принципиального различия между ними нет. Одним из наиболее совершенных среди них является микроманометр ЦАГИ (рис. 40), у которого точность измерений увеличена за счет применения наклонной трубки, на которой нанесена миллиметровая градуировка. Разность давлений, подведенных к микроманометру, уравновесится весом столбика жидкости в наклонной трубке

где h1 — высота столбика жидкости в трубке, a h2 — падение уровня жидкости в бачке.

Для уменьшения эффекта капиллярности применяют калиброванные стеклянные трубки, у которых выдержано с большой степенью точности постоянство поперечного сечения. Температурная поправка вводится по формуле

где α — коэффициент объемного расширения жидкости. В жидкостных манометрах применяются различные жидкости: вода, керосин, спирт, эфир, толуол, ртуть. Жидкости должны обладать малой вязкостью, обеспечивающей большую быстроту отсчетов; небольшой капиллярной постоянной, уменьшающей влияние смачивания; небольшим коэффициентом теплово-вого расширения; малой степенью испарения; отсутствием склонности к загрязнению. Чаще всего на практике применяют спирт, толуол и ртуть.

Кроме рассмотренных выше жидкостных манометров на практике применяются микроманометры нулевого типа и поплавковые. В микроманометре нулевого типа (рис. 41) уровень жидкости поддерживается в неизменном нулевом положении по отношению к стенкам капиллярной трубки. Наклонная трубка неподвижна. Для уравновешивания разности давлений (p1 — р2) перемещают резервуар. Это позволяет производить наблюдение за мениском с помощью оптического устройства. В поплавковых микроманометрах (рис. 42) вместо положения мениска жидкости определяют положение твердого тела поплавка, на котором укреплена шкала. В ряде случаев возникает необходимость одновременно определять давление в большом количестве точек. Для этого применяют жидкостный батарейный манометр, представляющий собой разновидность бачкового манометра с батареей калиброванных трубок, на которых можно одновременно фиксировать уровни жидкостей (рис. 43). Для увеличения точности измерений батарейные манометры делаются также наклонными. 1.4. Манометры механического типа. Для измерения больших разностей давлений, соответствующих высоте ртутного столба более 2—3 м,применяются манометры механического типа с упругими чувствительными элементами и различного рода датчиками давлений. Величина измеряемого давления определяется двумя способами: измерением деформации упругого элемента или измерением ^силы, требуемой для устранения деформации (так называемый метод силовой компенсации). Деформации упругих элементов измеряются с помощью кинематических механизмов, оптических устройств или электрическим способом. Кинематические, стрелочные механизмы и оптические устройства применяются в пружинных манометрах, электрические — в датчиках давления. Метод силовой компенсации более точный, так как свободен от влияния гистерезиса, но требует большего времени на отсчет. Поэтому при измерении быстроменяющихся давлений применяется первый метод, при измерении медленно меняющихся давлений — второй. Различают три вида упругих чувствительных элементов: · трубчатая пружина (пружина Бурдона); · плоская или гофрированная мембрана; · сильфон. Пружина Бурдона представляет собой согнутую по дуге окружности полую трубку, один конец которой запаян. К другому концу трубки подается давление. Закрытый конец трубки свободен, его перемещение с помощью кинематического механизма передается стрелочному указателю, отмечающему величину измеряемого давления на круглой шкале. Манометры с пружиной Бурдона (рис. 44) применяются при измерении больших давлений (до 50 кгс/см2). Погрешность этих манометров велика (14-3% от предела шкалы измерения). Плоская мембрана представляет собой тонкую пластинку, зажатую по круговому контуру (рис. 45, а).

В последнее время широкое применение находят манометры, в которых в качестве чувствительного элемента используются сильфоны. Сильфон — это тонкостенная цилиндрическая трубка с равномерными складками (гофрами) (рис. 45, в). Наличие большого числа гофров позволяет получать значительные перемещения подвижного донышка при сравнительно небольших перепадах давлений. Сильфоны и блоки гофрированных коробок применяются в манометрах с силовой компенсацией с использованием автоматического рычажного весового элемента. Точность измерения такими манометрами в пределах 0,5ч-1%, а диапазон измеряемых давлений от полного вакуума до 20 атм.

Современный эксперимент требует создания приборов, регистрирующих давление с малым запаздыванием и одновременно в нескольких точках. Этому условию отвечают механические многоточечные манометры. Широкое применение в аэродинамических лабораториях нашел групповой регистрирующий манометр (ГРМ). -

Рис. 46. Схема рычажного весового элемента группового регистрирующего манометра. 1 — штуи.ер; 2— основание; 3 — енльфон; 4— упругий шарнир подвески; 5—рычаг; 6—подвижный контакт; 7 — неподвижные контакты; 8 — винтовая измерительная пружина; 9— гайка измерительной пружины; 10— винт; 11— бумажная лента; 12—механизм печати; 13—-механизм регистрации; 14 — визуальный винт; /5 —шкала; 16 — указатель; 17 — электромагниты; 18 — ролик; 19 — групповой вал; 20 — электродвигатель привода; 21 — диски привода. В этом приборе силы от давления на дно сильфона уравновешиваются пружинами, один конец которых соединен с рычагом, а другой — со специальным натяжным устройством, смонтированным на неподвижном основании. ГРМ имеют двадцать рычажных весовых элементов, связанных между собой общи электрическим приводом и механизмом печати показаний набумажной ленте (рис. 46). В верхней части прибора расположены шкалы для визуального отсчета показаний прибора. Измерение давления воздушного потока осуществляется следующим образом. Давление в исследуемой точке по резиновому шлангу подводится к штуцеру / сильфона 3, установленному на рычаге 5. Рычаг 5 работает как весовой элемент. При падении давления в сильфоне рычаг замыкает верхний контакт а при повышении — нижний контакт 7. При этом включаете соответствующий электромагнит 17, который притягивает пластинку с роликом 18. Через этот ролик вращательное движение передается на винты 10 и 14, которые приводят в действие механизм регистрации показаний прибора 13. Одновременно вращение винтов вызывает перемещение гайки 9 на измерь тельной пружине до тех пор, пока рычаг 5 не окажется в равновесии. Тогда контакты 6—7 разомкнутся и цепь питания электромагнитов 17 разорвется. В этот момент показание прибора будет соответствовать измеряемому давлению. Показания в условных единицах записываются на двух бумажных лентах, перемещение которых осуществляется при помощи специального электродвигателя 20. На каждой ленте фиксируются данные о давлении, соответствующие декаде-группе из десяти измерительных каналов. Лента имеет одиннадцать колонок отпечатков. Крайняя левая из этих колонок содержит индекс манометра, номер декады и номер замера. В других колонках каждая, из которых соответствует определенному каналу, сверху и снизу расположены две шкалы. Верхняя шкала по отношению к нижней является нониусом. Расчет давления осуществляется по формуле

где No и N — показания прибора в условных единицах; k — коэффициент прибора. Знак перед скобкой зависит от типа прибора: для манометров с пределами измерения давлений от —1 до 0,2 кгс/см2 и от —1 до 1 кгс/см2 выбирают знак плюс, а для всех остальных — минус. Современные конструкции манометров ГРМ обеспечивают точность измерений давления при отпечатывании показаний в пределах ±0,5% от максимальной величины измеряемого давления, при визуальном отсчете — ±1,5%. 1.5. Электрические датчики давления. Для измерения очень больших или весьма малых (менее 1 мм рт. ст.) давлений хорошие результаты дают манометры, действие которых основано на использовании электрических датчиков давления. Они незаменимы при измерении быстроменяющихся давлений в неустановившихся газовых или воздушных потоках. Принцип действия таких датчиков основан на преобразовании воспринимаемого давления в электрический сигнал с последующим его усилением для более точного измерения. К такого рода датчикам относятся: потенциометрические, или реостатные, индуктивные, емкостные, тензометрические и пьезоэлектрические датчики.

Чувствительность потенциометрического датчика есть отношение изменения напряжения к приращенному давлению. Такие датчики позволяют измерять давления от 2,5 до 320 кгс/см2 с частотой его изменения около 50 Гц, что ограничивает их применение в случаях с относительно небольшим отклонением течения от стационарного. Прибором нельзя пользоваться в местах, подверженных постоянным вибрациям, которые могут вызвать колебание подвижного контакта и тем самым внести искажения в измерения. Действие индуктивных датчиков (рис. 47) основано на изменении индуктивности катушки, вызванном изменением магнитного сопротивления цепи, состоящей из сердечника, магнитопровода и ферромагнитного упругого элемента, в качестве которого чаще всего применяют плоскую стальную мембрану. Перемещение мембраны под действием давления изменяет реактивное сопротивление катушки, включенной в мостовую схему: появляется сигнал разбаланса, пропорциональный приложенному давлению, который регистрируется осциллографом. Эти датчики с точностью до 1-2 % могут измерять давление от нескольких миллиметров ртутного столба до десятков атмосфер.

По форме исполнения датчики бывают витые, решетчатые, зигзагообразные и т. д. с базами 3, 5, 10, 15, 20 мм и более. Наиболее распространены следующие типы проволочных тензодатчиков: ПБ-Б — проволочные датчики на бумажной основе без защитного слоя бумаги; ПБ-А — проволочные датчики на бумажной основе с защитным слоем бумаги; ПП — проволочные датчики на пленочной основе. Если тензодатчик приклеить к поверхности упругого элемента, то при деформациях этого элемента датчик будет деформироваться вместе с ним. Вследствие этого изменится и его сопротивление, величину которого при соответственно выбранной схеме можно определить достаточно точно. Основной характеристикой тензодатчика является коэффициент тензочувствительности

где R— сопротивление; I—длина проволоки. Зная

Используя затем закон Гука Проволочные тензодатчики сохраняют линейность при деформациях не свыше 1,0—1,5%, их поперечная тензочузствительность лежит в пределах 0,25—1% от продольной тензочувствительности и зависит от количества перегибов проволоки тензорешетки датчика. Существуют два метода определения характеристик тензодатчиков. Первый заключается в определении характеристик тензодатчика непосредственно на исследуемой детали — применяется весьма редко. В большинстве случаев применяют второй метод — изучение выборочной партии тензодатчиков. В результате такого метода, имеющего статистический характер, получают средние характеристики серии и среднеквадратичные или предельные отклонения характеристик отдельных датчиков от средних значений в серии. Для снятия основных характеристик тензодатчиков применяют консольную балку равного сопротивления Т-12, которой можно задавать заранее известные деформации. На эту балку наклеивают исследуемый тензодатчик и определяют его характеристики. _Тензодатчики_прзволяют измерять давление в широком диапазоне и могут быть выполнены весьма малогабаритными, что очень важно для исследования распределения давления на поверхности тел. Основной недостаток_тензодатчиков в применении с упругими элементами — это трудность динамической тарировки, что в значительной степени ограничивает их применение. Наряду с датчиками из проволоки, фольги или пленки в современной тензометрическои практике применяются полупроводниковые тензодатчики из германиевой дендридной ленты. Высокая чувствительность таких датчиков не требует для работы с ними специальных электронных усилительных устройств. Однако применение таких датчиков ограничено случаями, когда их температура не превышает 45—50 °С. При более высоких температурах точность измерений существенно снижается. При исследовании нестационарных процессов, например при распространении сильных ударных и взрывных волн, применяются пьезоэлектрические датчики. В пьезодатчиках (пьезокристаллических или пьезокерамических) используется физический эффект появления на гранях пьезокристалла электрического заряда, если к этому кристаллу приложено усилие, совпадающее по направлению с кристал- лографической осью (осью чувствительности). При этом величина заряда пропорциональна приложенному усилию.

Чувствительность (В) датчика определяется отношением величины возникающего электрического заряда (q) к соответствующему давлению (p): B=q/p. Если ввести пьезокристаллический модуль d = q/F, где F = pS (F — сжимающее усилие, прикладываемое к пластине датчика площадью S, p — измеряемое давление), то чувствительность датчика запишется в виде B=q/p=dS. Датчики из пьезокерамических кристаллов имеют чувствительность в два-три раза большую, чем из кварца. Пьезокерамические датчики позволяют измерять переменные давления с частотой от 3 Гц до 2 кГц, в то время как пьезокристаллическими датчиками можно измерять значительно большие частоты (до 50 кГц). Преимущество пьезодатчиков состоит в их высокой механической прочности и надежности работы в широком диапазоне температур. Так, пьезокристаллические датчики надежно работают при температурах от —240 до +260°С, а пьезокерамические — лишь от —55 до +100°С. 1.6. Вакуумметры. Приборы для измерения давления - газа ниже атмосферного называются вакуумметрами;__Большинство вакуумметров— состоит из двух элементов: датчика — преобразователя сигнала давления в электрический сигнал и измерительного блока. По принципу действия вакуумметры делятся на следующие: 1) жидкостные вакуумметры, непосредственно измеряющие давление. К ним относятся обычные жидкостные U-образные манометры и их модификации (термин «манометр», применяемый к датчику, имеет более широкое значение — это может быть и вакуумметр и прибор, измеряющий давление выше атмосферного); 2) компрессионные вакуумметры, действие которых основано на законе изотермического сжатия идеального газа (манометры Мак-Леода); 3) деформационные вакуумметры, использующие в качестве чувствительного элемента сильфон, мембрану и т. п. Величина деформации чувствительного элемента является мерой давления; 4) теплоэлектрические вакуумметры, использующие зависимость теплопроводности газа от давления. Они делятся на термопарные и вакуумметры сопротивления; 5) ионизационные вакуумметры, в которых используется ионизация газа. Приборы этого плана делятся, в свою оче редь, на: а) электроразрядные, в которых мерой давления служит ток разряда, возникающий при низких давлениях под действием электрического и магнитного полей, 6) радиоизотопные, ионизация газа в которых осуществляется потоком а-частиц, образующихся при радиоактивном распаде, в) электронные ионизационные, ионизация газа в которых осуществляется потоком электронов. Области давлений, измеряемые вакуумметрами, приведены на рис. 51. Все вакуумметры можно разделить на приборы прямого и косвенного действия. Вакуумметры прямого действия — это приборы, которые непосредственно реагируют на давление газа. Метрические свойства этих вакуумметров могут быть заранее рассчитаны или получены путем градуировки по динамометрическим приборам Величина давления, измеряемого вакуумметрами прямого действия, не зависит от состава газа и его температуры. К вакуумметрам прямого действия относятся жидкостные компрессионные и деформационные. Эти приборы перекрываю диапазон давлений от 760 до 10-5 мм рт. ст. Их относительна; погрешность тем меньше, чем выше давление. Вакуумметры косвенного действия измеряют не само давление, а некоторую его функцию и состоят из датчика и радиотехнического измерительного блока. Отсчет давлений у таких вакуумметров зависит от состава газа и его температуры. Шкалы вакуумметров косвенного действия откалиброваны либо в единицах давления, либо в электрических единицах. В последнем случае к прибору прилагается переводная градуировочная кривая, которая составляется при градуировке прибора по вакуумметрам прямого действия и, строго говоря, верна для условий, воспроизводящих условия градуировки.

Из-за влияния большого числа трудно учитываемых факторов (изменение состава газа, его температуры, сорбционно-десорбционных процессов и др.) погрешность при измерении давления колеблется от 10 до 60% измеряемой величины.

На температуру нити, разогреваемой постоянным электрическим током, оказывает влияние теплопроводность газа, в котором находится эта нить. Теплопроводность зависит от плотности газового потока, т. е. от давления. При изменении давления меняется температура подогревателя и термопары, а следовательно, и термоэлектродвижущая сила, по величине которой оценивают давление. Для этого используются тарировочные графики, которые обычно выполняются заводом-изготовителем вакуумметра. Измерение датчиком ,ПТ-2 давлений выше 0.1 мм рт. ст. ограничивается тем, что с увеличением давления температура подогревателя падает за счет интенсивного теплоотвода и чувствительность датчика в этом режиме становится недостаточной. Для расширения верхнего предела измеряемых давлений выше 0.1 мм рт. ст. увеличивают ток накала подогревателя ЛТ-2 примерно в два раза. Точность измерения вакуумметром в пределах 10-15%. Измерение скоростей 2.1. Измерение малых скоростей. Существует много методов, применяемых в практике для измерения скорости потока. Наиболее часто применяют анемометрический и пневмометрический. В основе анемометрического способа лежит непосредственное воздействие потока на приемный элемент прибора — анемометра. Анемометр — это прибор, непосредственно измеряющий величину скорости. IIри певмометрическом способе измеряется давление, по его величине, затем вычисляется соответствующая скорость. В качестве приемников давления применяются различные насадки, рассмотренные в 1. Оба метода имеют свои преимущества и недостатки. Выбор метода зависит от особенностей эксперимента. В практике аэромеханического эксперимента наибольшее распространение получил пневмометрический способ, который применяется при измерениях скорости как в дозвуковом, так и сверхзвуковом потоке.

Скорость выражается формулой

где п — число оборотов вертушки; а и b— постоянные прибора, определяемые тарировкой. Вертушки используются в установившихся потоках, поскольку они обладают большой инерционностью и измеряют некоторую среднюю скорость в области, ометаемой колесом. Недостатком вертушки является ее большой размер. Поэтому наиболее широко они используются в метеорологии, где масштабы изучаемых величин велики.

Тонкую проволочку (диаметром 0,005—0,2 мм и длиной 3-Ь 10 мм), нагреваемую электрическим током, помещают в поток (направление потока должно быть перпендикулярно нити). При охлаждении потоком нити ее сопротивление изменяется: чем больше скорость потока, тем больше охлаждение. Включив проволочку в цепь с мостиком Уитстона, измеряют ее сопротивление. Зная тарировочные характеристики прибора, определяют скорость потока. Проволочный датчик изображен на рис. 54. Различают два метода измерения скорости термоанемометром: метод постоянной силы тока и метод постоянного сопротивления. В первом случае проволочка включается в одно из плеч мостовой схемы (рис. 55). После того как поток охладит нить, сопротивление ее изменится и равновесие мостика нарушится; стрелка гальванометра отклонится па величину, которая будет соответствовать скорости, определяемой по тариро-вочному графику. Этот метод пригоден для измерения малых скоростей (до 5 м/с). При больших скоростях охлаждение проволочки почти не увеличивается и, следовательно, сопротивление ие изменяется.

Более широко применяется второй метод — метод постоянного сопротивления. Схема включения проволочки (термонасадка) изображена на рис. 56. По этой схеме сила тока, протекающего по проволочке, регулируется. Этот метод иногда называют нулевым, так как стрелка гальванометра при измерениях поддерживается на нуле с помощью реостата, увеличивающего или ослабляющего ток накала. По силе тока, измеренной анемометром, определяют величину скорости, используя график предварительной тарировки прибора. Если в схему ввести осциллограф, то термоанемометром можно будет фиксировать нестационарные процессы, характеристики турбулентности и т. д. По сравнению с другими приборами термоанемометры имеют ряд преимуществ: а) малую инерционность, б) высокую чувствительность, причем с уменьшением скорости чувствительность увеличивается, в) малые размеры, что особенно важно при измерениях в пограничном слое. Нижний предел измеряемых скоростей около 0,1 м/с. Эти скорости сравнимы но величине со скоростями конвективных течений воздуха относительно нагретой проволочки.

Насадок состоит из двух трубок, концентрически расположенных одна в другой, трубки полного давления Пито и трубки статического давления Прандтля. Если противоположные концы трубок соединить с микроманометром, то он зафиксирует разность между полным р„ и статическим рст давлениями. Принимая во внимание, что во внутренней трубке v1=0, из уравнения Бернулли (

Здесь Для несжимаемого потока ε= 0 и выражение для скорости имеет вид

Разность давлений (рп — рст), подводимая к микроманометру с учетом (

Подставив (2) в (1) и введя поправочный коэффициент насадка ς,, получим окончательно рабочую формулу для определения скорости при помощи насадка в следующем виде:

где F==sinα — фактор наклона шкалы микроманометра. В качестве жидкости, наполняющей микроманометр, применяется спирт, удельный вес которого в зависимости от его температуры определяется по формуле

Массовая плотность воздуха с учетом поправки на отклонение температуры и барометрического давления от нормальных условий (15°С и 760 мм рт. ст.) определяется по формуле Коэффициенты насадка ς, и микроманометра k определяются специальной тарировкой. Наименьшая скорость, измеряемая насадком типа Пито — Прандтля с точностью до ±1%, равна 5 м/с. Однако на практике измеряют и несколько меньшие скорости: 1—2 м/с. Верхний предел применимости насадка М = 0.85. Необходимо иметь в виду, что при измерении больших дозвуковых скоростей отверстия, воспринимающие статическое давление, работают неправильно. Так, начиная с М≈ 0,7 погрешность может доходить до 5% от величины скорости, а начиная с М≈0,85 — до 10%. Это обусловливается местными кризисными явлениями, связанными с эффектом сжимаемости среды. При измерении скорости потока с помощью насадка приходится его устанавливать в рабочей части аэродинамической трубы вблизи испытуемого тела. При этом тело в некоторой степени искажает показания скоростной трубки, а трубка в какой-то степени влияет на результаты испытания тела. Чтобы избежать этого, скорость в рабочей части трубы измеряют по перепаду давления в сопле. Рассмотрим два сечения в аэродинамической трубе: сечение I в форкамере или на входе в сопло, сечение II в среднем сечении рабочей части трубы. Введем обозначения: F1, v1, p1— площадь поперечного сечения, скорость и давление в сечении I; F2, v2, p2 — соответственно в рабочей части, т. е. в сечении II. В современных аэродинамических трубах ядро потока в рабочей части оказывается достаточно равномерным, поэтому, применяя уравнение Бернулли и уравнение неразрывности для всего потока в целом (среда несжимаемая), напишем

Здесь ζ2 — коэффициент потерь при переходе от сечения I к сечению II. Исключая v1из этих уравнений, получим

Коэффициент μ, характерный для данной трубы, определяют экспериментально. Измерения скорости по перепаду давления широко применяются в скоростных трубах. Очень часто на практике надо знать не только величину, но и направление скорости . Для этой цели используют трубку полного давления, показания которой очень чувствительны к малым изменениям направления потока (угла скоса), если ось отверстия трубки установлена под углом 45° к направлению потока. Это свойство нашло широкое применение при конструировании весьма разнообразных насадков для измерения направления потока как в одной плоскости (плоского потока), гак и в двух плоскостях (вертикальной и горизонтальной). Наиболее часто применяемые насадки для этой цели изображены на рис. 58. Одним из наиболее удачных насадков, позволяющих одновременно определять величину и направление скорости, является шестиствольный насадок ЦАГИ (рис. 59)

Поиск по сайту: |

.

.

(1)

(1) (2)

(2) (3)

(3) (4)

(4) , (5)

, (5) Рис. 39. U-образный манометр.

Рис. 39. U-образный манометр.

.

Изменяя высоту трубок и удельный вес жидкости (γ), можно изменять диапазон измеряемых давлений. Для предотвращения выброса жидкости из манометра при резких изменениях давления на концах трубок сделаны ловушки. Применение калиброванных стеклянных трубок с достаточной чистотой внутренних стенок и жидкости, хорошо смачивающей стенки манометра (спирт, толуол), позволяет практически точно измерять разность подводимых давлений. В то же время простота изготовления U-образных манометров определила их широкое применение на практике..

.

Изменяя высоту трубок и удельный вес жидкости (γ), можно изменять диапазон измеряемых давлений. Для предотвращения выброса жидкости из манометра при резких изменениях давления на концах трубок сделаны ловушки. Применение калиброванных стеклянных трубок с достаточной чистотой внутренних стенок и жидкости, хорошо смачивающей стенки манометра (спирт, толуол), позволяет практически точно измерять разность подводимых давлений. В то же время простота изготовления U-образных манометров определила их широкое применение на практике..

. (6)

. (6) , (7)

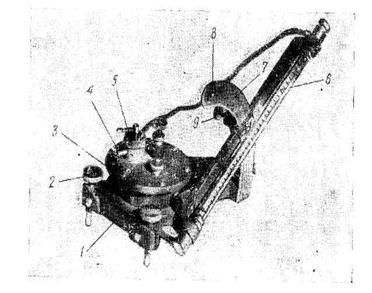

, (7) Рис. 40. Внешний вид чашечного микроманометра.

/ — основание; 2 — регулирующий установочный винт; 3 — чашка;

4 — подводящий штуцер; 5 —переключающее устройство; 6~от-

счетная трубка; 7 —сектор; 8 — отверстие для фиксации наклона

отчетной трубки; 9— фиксирующий штифт.

Рис. 40. Внешний вид чашечного микроманометра.

/ — основание; 2 — регулирующий установочный винт; 3 — чашка;

4 — подводящий штуцер; 5 —переключающее устройство; 6~от-

счетная трубка; 7 —сектор; 8 — отверстие для фиксации наклона

отчетной трубки; 9— фиксирующий штифт.

,с другой стороны,

,с другой стороны,  .После исключения h1 и h2связь(7)запишем в виде

.После исключения h1 и h2связь(7)запишем в виде

, (8)

где

, (8)

где  коэффициент микроманометра, его величина определяется тарировкой (см. лаб. работу 1). Из формулы (8) видно, что чувствительность микроманометра можно повысить за счет уменьшения удельного веса жидкости γ, угла наклона трубки αи отношения площадей f/F (у современных микроманометров f/F < 0,01).

коэффициент микроманометра, его величина определяется тарировкой (см. лаб. работу 1). Из формулы (8) видно, что чувствительность микроманометра можно повысить за счет уменьшения удельного веса жидкости γ, угла наклона трубки αи отношения площадей f/F (у современных микроманометров f/F < 0,01).

, (9)

, (9)

Рис. 44. Схема манометра с пружиной Бурдона.

Г — пружина; 2 — стрелки; 3 — цепь; 4 — штуцер

Рис. 44. Схема манометра с пружиной Бурдона.

Г — пружина; 2 — стрелки; 3 — цепь; 4 — штуцер

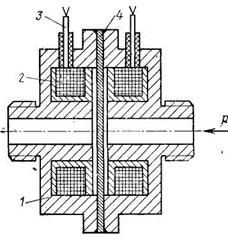

Рис. 47. Индуктивный датчик давления.

1 — корпус; 2 —обмотки катушек; 3 — выводы; 4 —упругая диафрагма (сердечник).

Рис. 47. Индуктивный датчик давления.

1 — корпус; 2 —обмотки катушек; 3 — выводы; 4 —упругая диафрагма (сердечник).

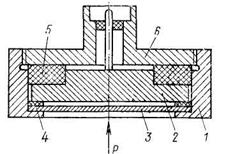

Рис. 48. Конденсаторный датчик давления.

/ — корпус; 2 —неподвижная обкладка; 3 —подвижная обкладка; 4 — изолирующая прокладка; 5—■ уплотнительная шайба; 6 — гайка.

Рис. 48. Конденсаторный датчик давления.

/ — корпус; 2 —неподвижная обкладка; 3 —подвижная обкладка; 4 — изолирующая прокладка; 5—■ уплотнительная шайба; 6 — гайка.

Рис. 49. Проволочный тензодатчик

Рис. 49. Проволочный тензодатчик

,

, можно найти деформацию

можно найти деформацию .

. , находим напряжение σ, а с ним и давление, действующее на упругий элемент.

, находим напряжение σ, а с ним и давление, действующее на упругий элемент. Рис. 50. Пьезокристаллический датчик давления.

/ — корпус; 2—пьезоэлемент; 3 — электрод; 4 — фторопластовая мембрана; 5 — изолирующая втулка; 6 — вывод

Рис. 50. Пьезокристаллический датчик давления.

/ — корпус; 2—пьезоэлемент; 3 — электрод; 4 — фторопластовая мембрана; 5 — изолирующая втулка; 6 — вывод

Рис. 51. Рабочий диапазон давлений, измеряемых вакуумметрами

Рис. 51. Рабочий диапазон давлений, измеряемых вакуумметрами

Рис. 52. Схема датчика теплового вакуумметра.

1 — стеклянный корпус; 2 — нагреваемая нить; 3 — термопара; 4 — электрические выводы, 5 — отламываемая часть стеклянного корпуса.

Рис. 52. Схема датчика теплового вакуумметра.

1 — стеклянный корпус; 2 — нагреваемая нить; 3 — термопара; 4 — электрические выводы, 5 — отламываемая часть стеклянного корпуса.

Рис. 53. Анемометры.

Рис. 53. Анемометры.

Рис. 54. Проволочный датчик термоанемометра.

/ — нагреваемая нить; 2—поддерживающие стойки; 3 — основание; 4 — корпус; 5 — выводы

Рис. 54. Проволочный датчик термоанемометра.

/ — нагреваемая нить; 2—поддерживающие стойки; 3 — основание; 4 — корпус; 5 — выводы

Рис. 57. Трубка Пито — Прандтля

Рис. 57. Трубка Пито — Прандтля

) получим выражение для полного давления в виде

) получим выражение для полного давления в виде  , откуда скорость определится по формуле

, откуда скорость определится по формуле .

. - поправка на сжимаемость.

- поправка на сжимаемость. . (1)

. (1) ), определяется выражением

), определяется выражением (2)

(2) , (3)

, (3) . (4)

. (4) , где κ=сp/cv.

, где κ=сp/cv. ,

,

, где

, где  .

. Рис. 58. Трубчатые масадки с прямым срезом. а м 6 — для плоского потоку; и—лля пространственного потока.

Рис. 58. Трубчатые масадки с прямым срезом. а м 6 — для плоского потоку; и—лля пространственного потока.

Рис. 59. Шестиствольный насадок ЦАГИ.

1 и 4 — отверстия для определения разности давлений при определении направления потока в вертикальной плоскости; 2 — отверстие для восприятия полного давления; Я п 5 — отверстия для измерения разности давлений при определении папрапленпя потока в горизонтальной плоскости; в — отверстия лля восприятия статического давления.

Рис. 59. Шестиствольный насадок ЦАГИ.

1 и 4 — отверстия для определения разности давлений при определении направления потока в вертикальной плоскости; 2 — отверстие для восприятия полного давления; Я п 5 — отверстия для измерения разности давлений при определении папрапленпя потока в горизонтальной плоскости; в — отверстия лля восприятия статического давления.