|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Газокислородная резка (кислородная резка).

Процесс заключается в сжигании подогретого до температуры горения твердого металла в струе чистого кислорода. Процесс резки состоит из трех этапов: - подогрев зоны горения до температуры сгорания; - сжигание металла в струе чистого кислорода; - удаление продуктов сгорания струей кислорода. Кислородной резке могут подвергаться металлы и сплавы, удовлетворяющие следующим требованиям. 1. Процесс горения (окисления) должен быть экзотермическим. 2. Температура воспламенения металла в струе чистого кислорода должна быть ниже температуры его плавления, т.е. металл в процессе резки должен сгорать, не расплавляясь (сталь с содержанием углерода более 0,45 % этому не удовлетворяет). Т горения в МеО2 < Тплав. Ме (Тсолидус) 3. Температура плавления окислов должна быть ниже температуры плавления металла, делает возможным удаление продуктов сгорания (медь, алюминий, чугуны и высокоуглеродистые стали этому требованию не удовлетворяют) без оплавления кромок. Тплав.МеО < Тплав. Ме Температура плавления металлов и их окислов предоставлены в таблице 2. 4. Продукты сгорания должны обладать высокой жидкотекучестью. (легированные стали с содержанием хрома > 3%, молибдена >1% этому требованию не удовлетворяют). 5. Металл должен иметь относительно небольшую теплопроводность, что обеспечивает нагрев только зоны реза до температуры горения металла. Подогрев можно осуществлять любым пламенем (керосинорезы). Кислородная резка эффективна для низкоуглеродистой стали при толщине более 40 мм, т.к. более 70% энергии (тепла) выделяется за счет сгорания самого металла в струе кислорода. Недостатки кислородной резки: 1. Наличие ЗТВ из-за высокой температуры процесса горения до 2,0 мм 2. Насыщение поверхности реза кислородом, углеродом, азотом и т.п. 3. Относительно невысокое качество реза, которое зависит от оборудования. Режим резки низкоуглеродистой стали (усредненный): V резка = 0,5 м/мин (30 м/час), S= 10 мм, О2 = 90 л/мин, С2Н2 = 10 л/мин СВАРОЧНЫЕ ГАЗЫ Таблица 1.

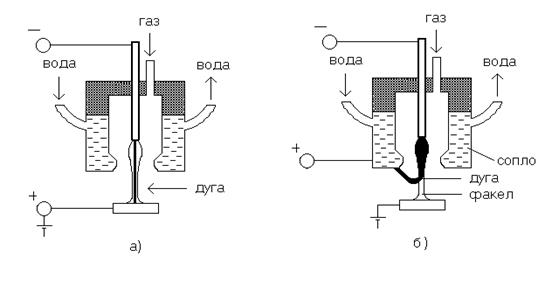

Кислородно-флюсовая резка Кислородно-флюсовая резка применяется для резки металлов и неметаллов. В зону реза (режущим кислородом) подается флюс (порошкообразный материал). Флюс обеспечивает условия кислородной резки, перечисленные ранее, и как абразив разрушает относительно прочный пограничный слой. Это позволяет резать чугун, высоколегированные стали, цветные сплавы (медные алюминиевые), огнеупоры и железобетонные конструкции. В основном флюс служит для выделения дополнительного тепла и разжижения продуктов сгорания. При резке высоколегированных сталей и чугуна используют: - железный порошок (Fe 100%); - кварцевый песок (SiO2-100%); - железный порошок (Fe – 70%...50%) + кварцевый песок (SiO2- 30%...50%). Для цветных металлов, огнеупоров и железобетонных конструкций - железный порошок (Fe– 90%...35%) + алюминиевый порошок (Al – 10%...65%); - железный порошок (Fe– 55%...50%) + алюминиевый порошок (Al – 40%...20%) + азотнокислый натрий или кальций ( 5%...30%). Установки УФР-3; УРХС-4 «Красный Октябрь». Процесс обладает низкой производительностью и качеством реза. Электродуговая резка Дуговая резка происходит путем расплавления металла дугой и удаления расплавленного металла за счет: давления дуги, истекающим газом или воздухом и т.п. Дуговая резка – производится угольным электродом и штучным электродом со специальным покрытием (например, электрод марки ОЗР-2). Покрытие обеспечивает стабилизацию дуги и низкий коэффициент расплавления. Качество резки низкое и применяется обычно в монтажных условиях. Воздушно-дуговая резка или воздушно-дуговая строжка - процесс заключается в удалении расплавленного металла струей сжатого воздуха. Угольный (омедненный) электрод устанавливается с небольшим вылетом 35 ÷ 45 мм в специальный держатель – резак (например, резак РВД-1) и переодически по мере образования жидкого металла подается сжатый воздух. Процесс ручной и обладает низкой производительностью. Применяется для удаления поверхностных дефектов. Резка сжатой дугой или плазменная резка – осуществляется за счет энергии сжатой дуги. Сжатая дуга имеет температуру более 150000К, скорость истечения плазменного потока 1÷10 км/с. В сварочных технологиях используют сжатую дугу прямого и косвенного действия (рис. 2).

Рис.2. Принцип получения сжатой дуги а) прямого и б) косвенного действия Прямая дуга применима для всех электропроводных материалов. Косвенная дуга применяется для резки неэлектропроводных материалов (процесс с низкой производительностью). Основная область ее применения – плазменное напыление. Устройства, в которых формируется сжатая дуга называются плазматронами. Например: плазматрон для резки марки ВПР - 401 имеет диаметр сопла 3,6 мм и при силе тока 400А, напряжение 400В, расходе плазмообразующего газа (воздуха) 100 л/мин может резать сталь толщиной до 150 мм, скорость резки в 5 ÷ 10 раз выше. Качество реза высокое. При больших объемах обработки металла эффективна резка на специализированных установках с программным управлением.

Поиск по сайту: |