|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Устойчивость дуги на постоянном и переменном токе

На стальной пластине размерами не менее 200 × 200 мм и толщиной 6 ÷ 10 мм последовательно производится зажигание дуги следующими электродами: голым (без покрытия), толстым покрытием (марки электродов УОНИ-13/45 и ОЗС-4) при постоянном и переменном токе в последовательности (табл.3) во всех случаях применяются электроды одного диаметра и по возможности одинаковый сварочный ток. Студенты для всех случаев визуально характеризуют легкость зажигания дуги и стабильность ее горения оценками: хор., удовл., неудовл. и фиксируют значения сварочного тока и напряжения дуги.

Таблица 3 Устойчивость горения дуги

Содержание отчета

В отчете по лабораторной работе должны быть приведены: - формулировка определения электрической сварочной дуги и перечисление ее отличий от других видов электрических разрядов; - схема строения сварочной дуги постоянного тока с распределением падения напряжения по ее участкам; - оформленная по результатам опытов табл.2. - схема опытов В.Ф. Миткевича; - схемы опытов по магнитному отдуванию сварочной дуги постоянного тока; - схемы осциллограмм напряжения тока при сварке переменным током, при отсутствии и при наличии в цепи индуктивного сопротивления; - меры по обеспечению устойчивости горения сварочной дуги переменного тока; - оформленная по результатам опытов табл. 3.

5.Контрольные вопросы 1. Физическая сущность сварочной дуги. Условия ее существования. 2. Физическая сущность выделения дугой тепла. Переходные процессы, протекающие в дуге. 3. Анодное и катодное пятна. Их роль в процессе горения дуги. 4. Устойчивость горения дуги и опыт В.Ф. Миткевича. 5. Вольт-амперная характеристика дуги. Влияние условий на характеристику дуги. 6. Магнитное отдувание дуги, причины, способы влияния на магнитные явления при сварке. 7. Меры повышения устойчивости горения дуги. Литература 1. Бельчук Г.А., Гатовский К.М., Кох Б.А. Сварка судовых конструкций. - Л.: Судостроение. - 1980. - 448 с. 2. Лесков Г.И. Электрическая сварочная дуга М.: Машиностроение. - 1970. - 335 с. 3. Технология электрической сварки металлов и сплавов плавлением. Под. ред. Патона Е.О. М.: Машиностроение. - 1974. - 767 с.

ГАЗО – ПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ 1. Цель и содержание работы

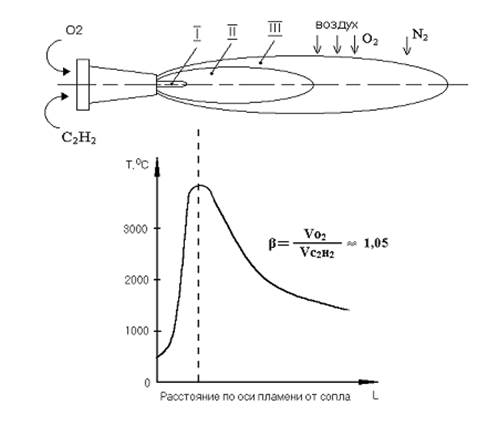

Цель работы: ознакомить с сущностью газо-пламенной обработки металлов, применяемых для этой цели газов и оборудованием. Рассмотреть различные широко применяемые виды тепловой резки и определить область их применения. Содержание работы: рассмотреть и зарисовать строение ацетилено- кислородного пламени. Установить связь между свойствами пламени и областью его применения. Ознакомиться с условиями кислородной резки, сравнить ее технологические возможности с другими видами тепловой резки. Основные сведения Газовая сварка Газовая сварка – вид сварки плавления, при котором для расплавления основного и присадочного металла (материала) используется теплота химических реакций горения газов, паров керосина и бензина в кислороде. Используют коксовый газ (20000С), метан (21000С), пропан (21000С) бутан (21000С) Городской газ (20000С), водород (21000С), ацетилен (31500С) и пары керосина (25000С) и бензина (25500С) - в скобках максимальная температура пламени. Наиболее эффективно использовать ацетилен, т.к. он обладает не только высокой температурой пламени, но и наивысшей скоростью окисления- горения (взрыв). Строение пламени представлено на рис.1. Пламя ацетилена и других горячих газов и паров в кислороде неоднородно. Оно разбивается на три зоны, различимые визуально:

Рис.1. Строение газо-кислородного пламени и распределение температуры по его оси. I зона подготовки - ядро пламени (бело-голубой конус), где происходит образование активных центров (пирогенное разложение газа на составные части), необходимых для осуществления цепной реакции горения и начальное окисление. С2Н2 + О2 => 2С + Н2 + О2; С*; Н*; О*; ОН*; СО*; СН* и т.д. II_средняя часть пламени - восстановительная зона (голубовато-малиновая), где частичное окисление (горение) наиболее активных составляющих и достигается максимальная температура пламени – рабочая зона: С2Н2+ О2 => 2СО + Н2 + Q Кислород, участвующий в указанных зонах – первичный, т.к. он поступает в состав смеси из горелки. Свойство пламени в рабочей зоне (средней части) контролируется и определяется соотношением газовой смеси

III наибольшая часть пламени – факел, где продукты, образовавшиеся после воспламенения смеси, нагретые и химические активные, интенсивно соединяются с кислородом окружающего воздуха, образуя высшие окислы СО + Н2 + О2 => СО2 + Н2О + Q Состав пламени и распределение температуры по его оси приведено на рисунке. Свойство в средней части (рабочей зоне): β = 1,05÷1,2 – нормальное пламя, имеет восстановительные свойства, за счет наличия активного водорода FeO + 2H* = Н2О ↑ + Fe β = 1,3÷1,4 – окислительное пламя за счет избытка кислорода β < 1, 05 – науглероживающее пламя имеет в данной зоне активный углерод. Пламя желто- оранжевого цвета с равными краями. Скорость подачи горючей смеси должна превышать 70 м/сек, которая предотвратит явление «обратного удара», т.е. процесс горения (взрыва) непосредственно в газовой арматуре. Ацетилен С2Н2 – газ без цвета с легким эфирным запахом, взрывоопасен. Взрывоопасен не только с воздухом и кислородом, а так же с медью и серебром образует взрывоопасные соединения. Температура самовоспламенения около 3500С при давлении 0,2 МПа, которая понижается при повышении давления. Газ хранится в стальных баллонах, для снижения взрывоопасности баллонов заполненных пористой массой (активированным углем и т.п.) с 5,0 л ацетона. При давлении I,6 МПа в ацетоне растворяется ацетилен в соотношении 1:350. Арматура на баллоне стальная. Ацетилен получается при взаимодействии карбида кальция с водой. CaC2 + 2H2O = Ca(OH)2 + C2H2 Процесс получения ведут в специальных аппаратах – ацетиленовых генераторах. Генераторы подразделяются по принципу действия: «вода на карбид», «карбид в воду», капельный и т.п. Карбид кальция получают методом сплавления обожженной извести и кокса в электропечах. Процесс энергоемкий. Кислород получают путем сжижения атмосферного воздуха и отделения его и других составляющих воздуха по температуре кипения: кислород (-1830С), аргон (-1860С) и азот (-1960С). Характеристики газов, используемых в сварочном производстве, приведены в таблице 1. Состав сварочного поста: o Газовые баллоны – хранение и транспортировка газов. Баллоны окрашены в цвет в соответствии с находящимися в них газами. o Редуктор – снижения давления выходящего газа до требуемого и его поддержание. Цвет редуктора соответствует цвету баллона. o Газовая арматура – регулировка расхода газа «грубая» и защита от обратного удара. o Рукав резиновый (шланги) – подвод газа к горелке и расширение рабочей зоны. Шланги так же делятся по виду газа и рабочему давлению: кислородные до 2 МПа, ацетиленовые до I МПа и т.п. o Горелка – смешение газов и получение необходимого пламени (по мощности, свойству и т.п.), его регулировка непосредственно на рабочем месте. Горелка подбирается в соответствии с используемыми газами. Область применения Газовая сварка ведется только ручным способом и имеет низкую производительность и только ~ 10% тепла, выделяемого в пламени, идет на формирование сварного соединения. Газовое пламя применяется: 1) сварка низко углеродистой стали толщиной до 6,0 мм; 2) сварка легкоплавких металлов и сплавов; 3) изготовление и ремонт (сварка + пайка) деталей из стали, чугуна, медных сплавов, алюминия, молибдена и т.п.; 4) сварка неметаллов (стекла и т.п.) 5) наплавка твердых сплавов (газо-порошковая наплавка); 6) газопрессовая сварка; 7) поверхностная закалка; 8) детонационное напыление (направленные микровзрывы смеси с порошком); 9) тепловая правка стальных конструкций. Тепловая резка Мощные, концентрированные источники тепла, применяемые при сварке, могут быть использованы для удаления части металла и неметалла из изделия, т.е. для тепловой резки. Существуют различные виды тепловой резки. Рассмотрим далее широко применяемые виды.

Поиск по сайту: |

- объем кислорода;

- объем кислорода;  - объем ацетилена

- объем ацетилена