|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Газополум'яне напилення

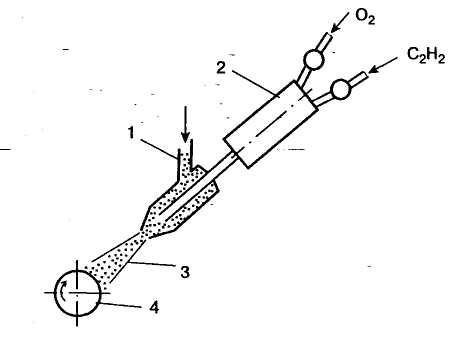

Інший варіант напилення - коли нагрів порошку відбувається в струмені в струмені полум'я ацетіленокіслородной пальника (рис. 2.4.3). Частинки порошку розплавляються і, потрапляючи на деталь, утворюють покриття. Технологічний процес газополум'яного напилення покриттів: нагрівання поверхні деталі (колінчастого валу) до 200 ... 2500С; нанесення підшару, який дає основу, необхідну для накладення основних верств; нанесення основних шарів, що дозволяють отримати покриття з необхідними фізико-механічними властивостями.

Рис. 2.4.3 Схема газополум'яного напилення:

В залежності від призначення і матеріалу деталі, умов експлуатації, контактів сполучених поверхонь при відновленні деталей використовують наступні методи газополум'яного напилення покриттів: без подальшого оплавлення - використовується для відновлення деталей із зносом до 2,0 мм на сторону без деформації, не піддаються в процесі експлуатації ударам. з одночасним оплавленням - використовується для відновлення деталей з місцевим зносом до 3 ... 5 мм, що працюють при знакозмінних і ударних навантаженнях. з наступним оплавленням - дає можливість відновлювати деталі типу вала з зносом до 2,5 мм на сторону. Недоліками даного методу є - мала продуктивність, велика вартість напилюваних матеріалів і плюс володіє всіма недоліками попереднього способу.

Переваги та недоліки: До основних переваг газополум'яного напилення покриттів відносяться: - можливість отримання покриттів з більшості матеріалів, що плавляться при температурі до 2800 ° С без розкладання; - відносно мала тепловий вплив на підкладку (в межах 50-150 ° С), що дозволяє наносити покриття на поверхню широкого кола матеріалів, включаючи пластмаси, дерево, картон і т. п.; - товщина покриття може бути забезпечена в межах від 50 мкм до 10 мм і більше; - можливість регулювання газового режиму роботи пальника дозволяє керувати хімічним складом середовища (відновлювальна, нейтральна, окислювальна) і енергетичними характеристиками струменя і напилюваних частинок; - висока продуктивність процесу (до 10 кг / год), наприклад, 8-10 кг / год для порошків самофлюсуючі сплавів типу ПГ-СР4 при витраті ацетилену 0,9 м3 / ч і високий коефіцієнт використання матеріалу (0,60-0,95) ; - можливість нанесення покриттів на вироби практично без обмеження їх розмірів при наявності необхідних засобів механізації та забезпеченні правил техніки безпеки; -

- можливість у багатьох випадках нанесення покриттів при будь-якому просторовому положенні апарату; - легкість і простота обслуговування обладнання; - гнучкість технології та мобільність обладнання, що дозволяє виробляти газополум'яне напилення на місці, без демонтажу виробів; - можливість автоматизації процесу і встройки в автоматичну лінію з невеликими витратами і ін

Основними недоліками газополум'яного методу напилення покриттів є:

- недостатня в деяких випадках міцність зчеплення покриттів з основою (5-45 МПа) при випробуванні на нормальний відрив; - наявність пористості (зазвичай в межах 5-25%), яка перешкоджає застосуванню покриттів в корозійних середовищах без додаткової обробки; - невисокий коефіцієнт використання енергії газополум'яної струменя на нагрів порошку (2-12%); - неможливість нанесення покриттів з тугоплавких матеріалів з температурою плавлення понад 2800 ° С.

Поиск по сайту: |