|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Основні етапи технологічного процесу відновлення деталі

Основні етапи розробки технологічного процесу відновлення колінчатого вала двигуна і завдання, які вирішуються на кожному етапі вказані в таблиці 2.2.1.

Дефектація колінчастого вала проводиться з метою визначення його технічного стану, визначення методів і засобів ремонту, і включає: - Вимірювання діаметрів і овальності шийок (найбільший і найменший розміри); - Вимірювання биття поверхонь (напрямок і величина); - Вимірювання розмірів допоміжних поверхонь (хвостовик і т.д.).

Перед дефектації вал повинен бути вимитий і просушений. Вимірювання діаметрів шийок і хвостовика виробляються мікрометром. Опорні шийки вимірюють в одній (довільній) площині, за винятком візуально спостережуваного одностороннього зносу. В цьому випадку вимірюють мінімальні і максимальні розміри шийок, а також визначають напрямок зносу (рис.2.3.1).

Рис. 2.3.1. Схема вимірювань шийки вала: 1 - в площині дії основного навантаження II і перпендикулярно до неї II-I; 2 - для уточнення величини і напрямки зносу можуть знадобитися виміру в проміжних площинах 1-1 і 2-2. Виміряти деформацію вала можна двома способами на призмах і в центрах. При вимірюванні деформації на призмах вал крайніми шейками спирається на призми, встановлені на перевірочної плиті, а за допомогою магнітної стійки з індикатором вимірюється биття інших шийок і поверхонь.

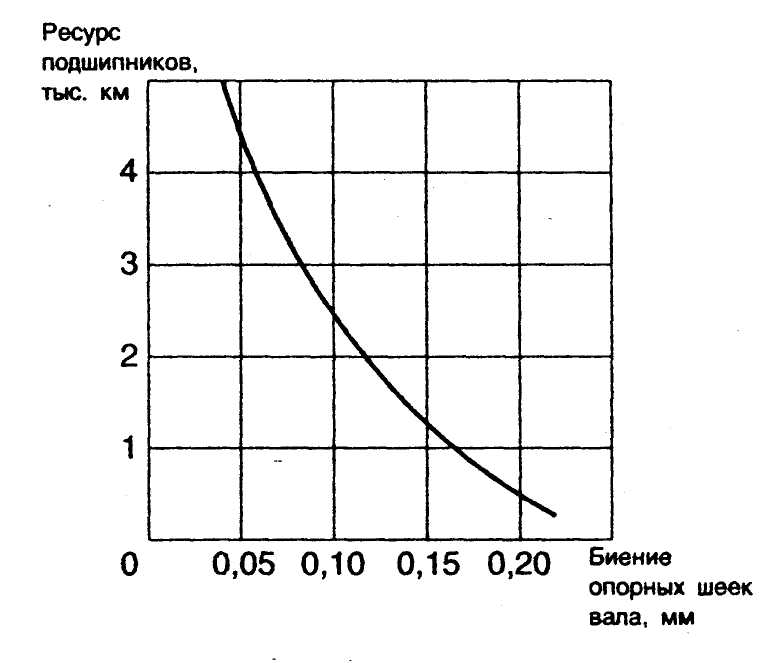

Спочатку перевіряється правильність установки вала, тобто биття робітників або допоміжних поверхонь поруч із центрами. Для цього на стіл верстата встановлюється магнітна стійка з індикатором, ніжка якого впирається в проверяемую поверхню. Далі, обертаючи вал рукою, визначається биття. Воно не повинно перевищувати 0,02-0,03 мм.Якщо биття більше, необхідно поправити центрові фаски на валу, інакше деформація валу буде визначена з помилкою. Після того, як на краях валу биття перевірено, необхідно перевірити биття робочих поверхонь, розташованих ближче до середини вала. Якщо биття більше 0,07-0,09 мм, вал слід правити. При деформації вала його вісь, що проходить раніше через центри опорних шийок, вигинається. При цьому викривляються і отримують взаємне биття і інші поверхні - хвостовик, поверхні під сальник і т.д. Найбільший вплив на працездатність вала і його підшипників надає взаємне биття опорних шийок. Чим більше биття, тим вище навантаження на підшипники ковзання та їх знос і тим менше їх ресурс.

Так, при битті шийок понад 0,12-0,15 мм ресурс підшипників вала зазвичай не перевищує 1000-2000 км пробігу автомобіля (рис.2.3.2).

В процесі дефектації деталей застосовуються такі методи контролю: органолептичний огляд (зовнішній стан деталі, наявність деформації, тріщин, задирів, відколів і т. д.); інструментальний огляд за допомогою пристроїв та приладів (виявлення прихованих дефектів деталей за допомогою засобів неруйнівного контролю); безшкальний заходів (калібри та рівні) і мікрометричних інструментів (лінійки, Штангенінструмент, мікрометри). Контролю в процесі дефектації піддаються тільки ті елементи деталі, які в процесі експлуатації пошкоджуються або зношуються. В ході проведення дефектації було встановлено, що відновлюваний колінчастий вал двигуна автомобіля ВАЗ 2108,09 має знос поверхні шатунних шийок.

Поиск по сайту: |