|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Передача винт-гайка качения

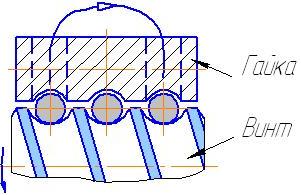

Нагрузочная способность передачи зависит от предельного значения осевой тяговой силы [Fa]: [Fa] = 100 Z d12; Н. Где Z – число шариков в зоне нагружения; d1 – диаметр шарика, мм. Число рабочих витков 2…2,5. Создают натяг в паре винт – гайка: Fнат= 0,35[Fa]. Передачи винт-гайка качения производятся на специализированных заводах. Вопросы для самоподготовки 1. Критерии работоспособности передачи 2.По каким напряжениям ведется проектный расчет передачи винт-гайка скольжения 3. Устройство и расчет передачи винт-гайка качения

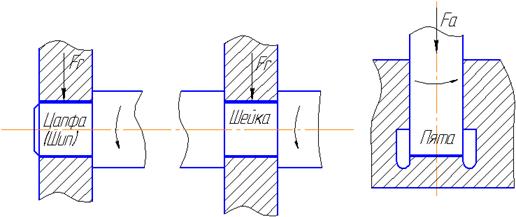

ЛЕКЦИЯ №17 Подшипники Подшипники служат в качестве опор для валов и вращающихся осей. Это основное их назначение. Подшипники воспринимают радиальные и осевые нагрузки, приложенные к валу, и передают их на корпус машины. От качества подшипника в значительной мере зависит работоспособность и долговечность машины. По виду трения различают две группы подшипников: 1. Подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника.

Опорный участок вала называют цапфой. Цапфу, передающую радиальную нагрузку, называют шипом, если она расположена на конце вала, и шейкой – в середине вала. Цапфу, передающую осевую нагрузку называют пятой, а опору (подшипника) – подпятником.

2. Подшипники качения. Трение скольжения заменено трением качения за счет установки шариков или роликов между опорными поверхностями подшипника и вала. По воспринимаемой нагрузке подшипники подразделяются на: Радиальные – воспринимают радиальные нагрузки. Упорные – воспринимают осевые нагрузки вала. Радиально-упорные – воспринимают радиальные и осевые нагрузки. По типу тел качения: шариковые, роликовые. Частный случай роликовых подшипников– игольчатые подшипники.

а) Шариковые радиальные подшипники. Наиболее простые и дешевые. Допускают небольшие перекосы вала (до 1/4º) и могут воспринимать осевые нагрузки, но меньшие радиальных (в обе стороны). б) Роликовые радиальные подшипники. Предназначены только для восприятия радиальной нагрузки. Благодаря увеличенной контактной поверхности они могут воспринимать большую радиальную нагрузку (на 70…90%), чем шариковые. Чувствительны к перекосу и значительно дороже. Борты могут быть на наружном кольце. в) Шариковые радиально-упорные подшипники. Кроме радиальной нагрузки могут воспринимать и значительную осевую (в одну сторону). С увеличением угла контакта β растет осевая грузоподъемность за счет уменьшения радиальной грузоподъемности. г) Роликовые радиально-упорные (конические) подшипники. Конический радиально-упорный подшипник отличается способностью воспринимать наряду с радиальными нагрузками большие осевые нагрузки. Для этого угол конуса наружного кольца β = 25…30º. Осевая нагрузка односторонняя. д) Шариковые сферические (самоустанавливающиеся) подшипники. Используются в узлах, где возможен перекос из-за деформации вала или неточности монтажа. Они допускают поворот наружного кольца относительно внутреннего до 2…3º. Допускают небольшие осевые нагрузки. е) Роликовый (игольчатый) подшипник. Используется при стесненных диаметральных габаритах подшипникова узла. Предназначены для восприятия только радиальных (значительных) нагрузок. Диаметр ролика 1,6…5мм. Длина ролика в 5…10 раз больше их диаметра. ж) Упорные подшипники. Воспринимают только осевые нагрузки и плохо работают при перекосе осей. Здесь рассмотрены не все существующие типы подшипников, а лишь наиболее часто применяемые. Все подшипники качения изготавливают из высокопрочных подшипниковых сталей с термической обработкой, обеспечивающей высокую твердость. Это высокоуглеродистые хромистые стали ШХ15, ШХ15СТ. Кольца и ролики имеют твердость 60…65 HRC, шарики – 62…66 HRC. Разделение тел качения и направление осуществляют сепараторы. В подшипниках без сепаратора тела качения набегают друг на друга, увеличивая потери на трение и износ подшипника. Сепаратор устанавливается свободно плавающим и вращающимся элементом, изготавливается штампованным из стальной ленты (иногда из латуни, бронзы, дюралюминия или пластмассы). По нагрузочной способности (или по габаритам) подшипники разделяются ГОСТом на ряд серий диаметров и ширин: сверхлегкую, особолегкую, легкую, легкую широкую, среднюю, среднюю широкую, тяжелую. Стандарт устанавливает также классы точности подшипников. В порядке повышения точности: 0,6,5,4,2,Т. При повышении точности стоимость подшипника существенно возрастает. ( Так, подшипник класса точности 2 стоит в 10 раз дороже подшипника класса точности 0, обычно применяемого в редукторах.) Распределение нагрузки между телами качения Осевая нагрузка в упорных и радиально-упорных подшипниках считается равномерно распределенной между шариками или роликами. Радиальная же нагрузка распределяется неравномерно. Наибольшую нагрузку воспринимает шарик, центр которого лежит на линии действия радиальной нагрузки.

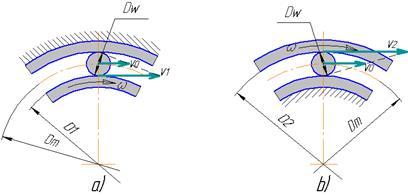

где Z – число тел качения; k = 5 – для шарикоподшипников; k = 4,6 – для роликоподшипников. Увеличение зазоров ухудшает условия работы подшипников. Поэтому к точности изготовления подшипников предъявляют весьма высокие требования. Кинематика подшипника. Шарик в подшипнике совершает планетарное движение. На плане скоростей для случая вращения внутреннего кольца (схема а) показано, что V0 = V1/2. Угловая скорость сепаратора (угловая скорость шарика вокруг оси вала):

Сепаратор вращается в туже сторону, что и вал, с угловой скоростью, меньшей половины угловой скорости вала. При вращении наружного кольца подшипника (внутреннее кольцо неподвижно – см. рис. b) угловая скорость сепаратора больше, чем для случая вращения внутреннего кольца. В общем виде, для угловой скорости сепаратора получена зависимость:

где « – » – для случая, когда вращается внутреннее кольцо; « + » – когда вращается наружное кольцо подшипника. Смазка подшипников существенно влияет на их долговечность. Она уменьшает трение, снижает контактные напряжения, защищает от коррозии, способствует охлаждению. Применяются пластические, т.е. консистентные (густые) смазки и жидкие масла. Жидкая смазка более эффективна для охлаждения и уменьшения потерь. Необходимое количество смазки для подшипников качения очень невелико. Излишнее количество смазки только ухудшает работу подшипника. Например, сепаратор, погруженный в масло, испытывает сопротивление свободному вращению, увеличиваются потери и нагрев подшипника. Подшипниковые узлы тщательно защищаются от попадания пыли и грязи. В противном случае долговечность резко снижается. Причины выхода из строя. Критерии расчета. · Усталостное выкрашивание рабочих поверхностей беговых дорожек и тел качения. Это основной вид выхода подшипников из строя, работающих при значительных нагрузках в условиях хорошей изоляции от загрязнений. · Износ колец и тел качения – наблюдается при недостаточной защите от абразивных частиц (пыли и грязи). · Разрушение сепараторов дает значительный процент выхода подшипников из строя, особенно быстроходных. · Образование вмятин на рабочих поверхностях беговых дорожек у тяжелонагруженных тихоходных подшипников. · Раскалывание колец и тел качения связано с ударами, вибрационными перегрузками и другими условиями ненормальной эксплуатации. Современный расчет подшипников качения базируется только на двух критериях. 1. Расчет на статическую грузоподъемность по остаточным деформациям. 2. Расчет на ресурс (на долговечность) по усталостному выкрашиванию.

ЛЕКЦИЯ №18

Поиск по сайту: |

Между витками винта и гайки располагаются шарики. КПД достигает 0,9. При вращении винта шарики увлекаются в направлении движения, попадают в обводной канал в гайке и возвращаются в полость между винтом и гайкой. Винтовые канавки – это дорожки качения для шариков. Твердость рабочих поверхностей достигает 60HRC. Винты изготавливают из стали ХВГ, Гайки – из сталей 9ХС, ШХ 15 и др.

Между витками винта и гайки располагаются шарики. КПД достигает 0,9. При вращении винта шарики увлекаются в направлении движения, попадают в обводной канал в гайке и возвращаются в полость между винтом и гайкой. Винтовые канавки – это дорожки качения для шариков. Твердость рабочих поверхностей достигает 60HRC. Винты изготавливают из стали ХВГ, Гайки – из сталей 9ХС, ШХ 15 и др.

Задача распределения сил между телами качения является статически неопределимой. Поэтому в дополнение к уравнению статики используют уравнение перемещений (деформаций). Для наиболее нагруженного тела качения получено:

Задача распределения сил между телами качения является статически неопределимой. Поэтому в дополнение к уравнению статики используют уравнение перемещений (деформаций). Для наиболее нагруженного тела качения получено: