|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Смазка, смазывание, уплотняющие элементы

Надежную работу подшипников и механизмов в целом невозможно обеспечить без решения вопросов смазывания. Правильное решение системы смазки механизма, обеспечение удобства и простоты ее эксплуатации является одним из основных вопросов проектирования (конструирования). Смазывание погружением, разбрызгиванием применяется при окружных скоростях зубчатых колес до 15 м/с и при окружных скоростях червяков до 10 м/с в зубчатых и червячных передачах. Жидкую смазку применяют при температуре опоры до 120 0С, а некоторые специальные сорта смазочного материала допускают работу с температурой до 150…160 0С. В общем случае применение пластичного смазывающего материала рекомендуется в неответственных передачах при хорошем доступе к механизму для его замены и пополнения. Пластичные смазки в подшипниках применяются при температурах до 100 0С и при скоростях вала до 10 м/с.

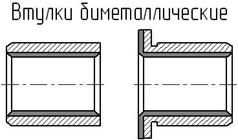

При использовании жидкой смазки наилучшим уплотнением является манжета. Эти уплотнения применяются при скоростях скольжения до 10 м/с, для шлифованной и полированной поверхности трения. Манжета изнашивает вал, для уменьшения потерь от последствий вал рекомендуется термообрабатывать или надевать на него втулку (см. рис. б). Надежное смазывание зубчатых колес при невысоких скоростях обеспечивается, когда в масло погружается весь зуб колеса или хотя бы до половины его высоты (это минимально допустимая величина). Тихоходные зубчатые колеса допустимо погружать в масло до 1/3 радиуса колеса. Быстроходные зубчатые колеса цилиндрических передач погружают в масло на глубину более 1…5 модулей. Быстроходные конические колеса погружают в масло на глубину 0,5…1,0 ширины колеса. При окружной скорости колеса, большей 2 м/с, глубокое погружение колеса в масло нежелательно из-за больших потерь мощности на перемешивание масла и его перегрева. В корпуса с зубчатыми цилиндрическими передачами рекомендуется заливать масло не менее 0,4…0,6 л, а для червячных передач 0,6…1,0 л на 1 кВт передаваемой мощности. Подшипники скольжения Основным элементом подшипника является вкладыш 1 с тонким слоем антифрикционного материала на опорной поверхности. Вкладыш устанавливается в специальном корпусе 2 подшипника или непосредственно в корпусе машины. Область применения уже, чем у подшипников качения. Сферы применения: По условиям сборки подшипники необходимо выполнить разъемными. А, также:

а) Разъемный подшипник б) Неразъемный подшипник

1. Подшипники особо тяжелых валов, для которых может потребоваться индивидуальное изготовление подшипников качения. 2. Высокоскоростные подшипники (v>30 м/с), когда долговечность подшипников резко сокращается. 3. Подшипники, требующие очень малых диаметральных размеров, например, когда близко расположены валы. 4. Подшипники прецизионных машин, от которых требуется особо точное направление валов и возможность регулировки зазоров. 5. Подшипники, работающие в воде, агрессивных средах. т.п. 6. Подшипники дешевых тихоходных механизмов. 7. Подшипники для особо высоких частот вращения (сотни тысяч оборотов в минуту) – аэростатические и др. Условия работы и виды разрушения подшипников скольжения Вращению цапфы в подшипнике противодействует момент сил трения. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. В момент, когда теплоотдача равна тепловыделению, устанавливается определенная температура. Чем больше тепловыделение и хуже условия теплоотдачи, тем выше температура теплового равновесия. Температура не должна превышать некоторого значения, допускаемого для данного материала подшипника и вида смазки. Если это не обеспечено, то происходит снижение вязкости смазки и увеличивается вероятность заедания цапфы в подшипнике. В конечном итоге заедание приводит к выплавлению вкладыша. Перегрев подшипника является основной причиной его разрушения. Работа подшипника сопровождается также износом вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Интенсивность износа определяет долговечность подшипника и также связана с работой трения. ЛЕКЦИЯ №19 Трение и смазка подшипников Для уменьшения трения подшипники необходимо смазывать. В зависимости от режима работы подшипника в нем может быть полужидкостное или жидкостное трение.

При полужидкостном трении имеет место смешанное трение – одновременно жидкостное и граничное. Граничным называют трение, при котором трущиеся поверхности покрыты тончайшей пленкой смазки (в силу молекулярного взаимодействия). Граничные пленки устойчивы и выдерживают большие давления. Однако в местах сосредоточенного давления они разрушаются, происходит соприкосновение чистых поверхностей металлов, их схватывание и отрыв частиц материала при относительном движении. Таким образом, полужидкостное трение сопровождается износом трущихся поверхностей даже без попадания внешних абразивных частиц. Коэффициент полужидкостного трения для распространенных антифрикционных материалов 0,008…0,1. Для работы подшипников скольжения самым благоприятным является режим жидкостного трения, т.к. при этом обеспечивается работоспособность по критерию износа и заедания. Образование режима жидкостного трения является основным критерием расчета большинства подшипников скольжения. Для того, чтобы между трущимися поверхностями мог длительно существовать разделяющий масляный слой в нем должно быть избыточное давление. Это давление достигается двумя способами. 1. За счет вращения цапфы оно самовозникает и называется гидродинамическим. 2. Давление создается насосом – гидростатический подшипник. (В этом случае требуется специальная конструкция подшипника скольжения). Из теории гидродинамической смазки

Гидродинамическую смазку в подшипниках можно обеспечить в очень широком диапазоне условий работы, кроме очень малых скоростей. Гидростатические подшипники Для тихоходных тяжелых валов, от которых требуется малое сопротивление вращению особенно при трогании с места, применяют гидростатические опоры (опоры шпинделей металлорежущих станков, делительных столов, опоры для механизмов точных перемещений).

Радиальное смещение цапфы в каком-либо направлении вызывает изменения величин давления в карманах таким образом, что возникает восстанавливающая сила, стремящаяся вернуть центральное расположение вала. Присутствует явление обратной связи. Вопросы для самоподготовки 1.Область применения подшипников скольжения. 2.Условия работы и виды разрушения подшипников скольжения. 3.Жидкостное и полужидкостное трение в подшипниках скольжения. 4.Основные условия, необходимые для образования жидкостного трения. 5.Материалы для подшипников скольжения. Особенности конструкции. 6.Принцип работы гидростатического подшипника. Валы и оси На валах размещаются вращающиеся детали: зубчатые колеса, шкивы, звездочки и другие детали. Вал передает вращающий момент от одной детали к другой. Оси вращающего момента не передают.

На рисунке приведена схема расположения валов в 2-х ступенчатом цилиндрическом редукторе. Обозначено: Т1,Т2 и Т3 – вращающие моменты валов. n1, n2 и n3 – частота вращения соответствующего вала. a, в и с – характерные размеры для выходного вала. Fk1 и Fk2 – нагрузка на консоли входного (быстроходного) вала и выходного (тихоходного) валов соответственно. Причем, Fk1 – сила натяжения ремней; Fk2 – здесь усилие от муфты. На схеме (толстыми линиями) показаны участки валов, которые участвуют в передаче вращающего момента. Для входного и выходного валов характерно участие консольных частей, т.е. частей валов выступающих за корпус редуктора. Для выходного вала консольный участок вала отмечен размером «С». Промежуточный вал передает вращающий момент (Т2) своей средней частью на длине от колеса до шестерни. Вал всегда вращается, а ось может быть и неподвижной. При своем вращении валы кроме кручения испытывают также действие напряжений изгиба, оси - только изгиба. Влиянием сжимающих или растягивающих сил пренебрегают из-за их малости. Расчет осей является частным случаем расчета валов при Т=0. При переходе от конструкции к расчетной схеме производят схематизацию нагрузок, опор и формы вала. · Нагрузка считается сосредоточенной (а не распределенной). · Используется три типа опор:

а) шарнирно-неподвижная; b) шарнирно-подвижная; с) защемление, или заделка – только для неподвижных осей. Шарнирно-подвижными опорами заменяются подшипники, воспринимающие только радиальную нагрузку. Шарнирно-неподвижными опорами заменяются подшипники радиально-упорные. Материалы. Применяются углеродистые и легированные стали. · Для валов без термообработки чаще применяется сталь Ст 5. · Для валов с термообработкой «улучшение» – сталь 45 или 40Х. · Быстроходные валы на подшипниках скольжения – сталь 20,20Х.

Валы рассчитывают на прочность, жесткость и колебания. Основной расчетной нагрузкой являются моменты Тк и Ти, вызывающие кручение и изгиб вала (или Мк и Ми).

ЛЕКЦИЯ №20 О терминологии и обозначении Тк – вращающий момент – внешняя нагрузка на вал.

Мк – крутящий момент – внутренний силовой фактор в расчетном сечении. Мк = Тк. Ти = Ми – изгибающий момент в сечении – внутренний силовой фактор. Ми =Ти. Если внешние нагрузки известны, то при расчетном определении внутренних силовых факторов в сечениях, вал рассматривают как балку, шарнирно закрепленную в 2-х жестких опорах. Для выполнения расчета вала на прочность необходимо знать его конструкцию, т.е. размеры (например, размеры a,в,c насхеме). В тоже время разработка конструкции невозможна без знания размера диаметра вала. Получается замкнутый круг, который на практике преодолевается следующим порядком проектного расчета вала. 1. Предварительно определяют средний диаметр вала из расчета только на кручение при заниженных допускаемых напряжениях: напряжение кручения где [τ] = 12…15 Мпа – для стального вала; d - диаметр вала, мм; Т – вращающий момент на валу, Нм. Из формулы для напряжения кручения записывают выражение для расчета диаметра вала:

2. После оценки диаметра вала, разрабатывают его конструкцию, т.е. определяют его размеры, такие как а, в, с и др. По диаметру предварительно выбирают подшипники. 3. Выполняют проверочный расчет на усталость и, если нужно, вносят исправления в размеры. При этом учитывают, что диаметр вала определяет размеры и нагрузочную способность подшипников. Бывают случаи, когда диаметр вала определяется не его прочностью, а прочностью подшипников. Поэтому расчеты вала и подшипников взаимосвязаны. 4. Выполняют проверку статической прочности вала для условий кратковременной перегрузки. Примечания: · Средний диаметр согласно п.1 для входного и выходного валов выбирают по внутреннему диаметру подшипника из ряда: 10, 12, 15, 17, 20, 25, 30, 35 и далее через 5мм. Для промежуточного вала диаметр определяется из ряда нормальных размеров. · Подробно вопрос расчета вала на циклическую прочность (на усталость) с примером расчета рассмотрен в пособии автора «Прочностные расчеты валов редукторных передач», РГАТА, 2003.- 27 с. Направление сил в зацеплении зубчатой передачи.

Задается направление вращения для шестерни: · Радиальная сила Fr1 для шестерни направлена к оси вращения. Для колеса внешнего зацепления радиальная сила Fr2 направлена к оси его вращения, а для колеса внутреннего зацепления, наоборот, от оси вращения. · Окружная сила Ft для шестерни направлена против ее вращения, а для колеса – по ходу вращения.Задается (выбирается) направление наклона зуба для косозубой шестерни. Имея направление Ft , картина сил дополняется нормальной силой Fn – по нормали к линии зуба. При этом осевая сила Fa есть вторая векторная составляющая силы Fn, т.е. изображение векторного сложения должно быть таким, чтобы все силы (Ft, Fa и Fn) сходились в полюсе зацепления

Для конических колес направления для сил Ft и Fr определяются так же, как для цилиндрической зубчатой передачи, а осевая сила Fa направлена от вершины делительного конуса. Для колес направление сил противоположное силам на шестерне. МУФТЫ Устройства для соединения концов валов, а также валов с расположенными на них деталями, в технике называют муфтами. Рассматриваем только механические муфты. В современном машиностроении применяют большое количество муфт, различающихся по принципу действия и управления, назначению и конструкции. Классификация муфт

Широко применяемые муфты стандартизованы. Основной паспортной характеристикой муфты является значение вращающего момента, на передачу которого она рассчитана. Рассмотрим их подробнее. Муфты глухие

Глухие муфты образуют жесткое и неподвижное соединение валов (глухое соединение). Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов. Сюда относят муфты втулочные и муфты фланцевые. Муфта втулочная– простейший представитель глухих муфт. Скрепление втулки с валами выполняют с помощью штифтов, шпонок или зубьев (шлицов). Втулочные муфты применяют в легких машинах при диаметрах валов до 60…70 мм. Отличаются простотой конструкции и малыми габаритами. В тяжелых машинах их применение затруднено тем, что при монтаже и демонтаже требуется смещать валы (агрегаты) в осевом направлении. Прочность муфты определяется прочностью штифтового, шпоночного или шлицевого соединения, а также прочностью втулки.

Муфты компенсирующие

Поиск по сайту: |

При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот Rz шероховатостей поверхностей, т.е.

При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот Rz шероховатостей поверхностей, т.е.  . При этом условии масло воспринимает внешнюю нагрузку, предотвращая соприкосновение металла рабочих поверхностей, т.е. их износ. Сопротивление движению оказывают только силы внутреннего трения смазочной жидкости. При этом, значение коэффициента трения находится в пределах 0,001….0,005 (что может быть меньше коэффициента трения качения).

. При этом условии масло воспринимает внешнюю нагрузку, предотвращая соприкосновение металла рабочих поверхностей, т.е. их износ. Сопротивление движению оказывают только силы внутреннего трения смазочной жидкости. При этом, значение коэффициента трения находится в пределах 0,001….0,005 (что может быть меньше коэффициента трения качения). Вращающийся вал под действием внешней нагрузки занимает в подшипнике эксцентричное положение в пределах радиального зазора. Масло увлекается в клиновой зазор между валом и вкладышем и создает нужную поддерживающую гидродинамическую силу. Гидродинамическое давление по длине подшипника распределяется неравномерно.

Вращающийся вал под действием внешней нагрузки занимает в подшипнике эксцентричное положение в пределах радиального зазора. Масло увлекается в клиновой зазор между валом и вкладышем и создает нужную поддерживающую гидродинамическую силу. Гидродинамическое давление по длине подшипника распределяется неравномерно. Гидростатические подшипники обеспечивают автоматическое центрирование вала и предотвращают опасность прижатия вала к вкладышу при любых изменениях нагрузки в заданных пределах. Во вкладыше делают несколько равномерно расположенных по окружности продольных карманов. В каждый карман через свой дроссель (дозирующее отверстие) подводят под давлением от насоса масло. Между этими карманами параллельно им выполняют канавки для стока масла. Давление масла в карманах ниже, чем в сети, и определяется соотношением гидравлических сопротивлений в дросселях и в радиальном зазоре δ подшипника.

Гидростатические подшипники обеспечивают автоматическое центрирование вала и предотвращают опасность прижатия вала к вкладышу при любых изменениях нагрузки в заданных пределах. Во вкладыше делают несколько равномерно расположенных по окружности продольных карманов. В каждый карман через свой дроссель (дозирующее отверстие) подводят под давлением от насоса масло. Между этими карманами параллельно им выполняют канавки для стока масла. Давление масла в карманах ниже, чем в сети, и определяется соотношением гидравлических сопротивлений в дросселях и в радиальном зазоре δ подшипника.

.

.

– пара силы Fa, изгибающая вал – внешняя нагрузка на вал.

– пара силы Fa, изгибающая вал – внешняя нагрузка на вал. ,

, .

.

На рисунке сверху и снизу от осевой линии изображены различные варианты конструкции фланцевой муфты: полумуфты соединяют болтами, поставленными с зазором или без зазора. В первом случае крутящий момент передается силами трения в стыке от затяжки болтов, а во втором случае – непосредственно болтами, работающими на срез и смятие.

На рисунке сверху и снизу от осевой линии изображены различные варианты конструкции фланцевой муфты: полумуфты соединяют болтами, поставленными с зазором или без зазора. В первом случае крутящий момент передается силами трения в стыке от затяжки болтов, а во втором случае – непосредственно болтами, работающими на срез и смятие.