|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Загальні положення та визначення

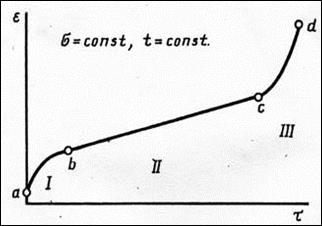

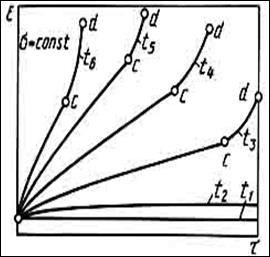

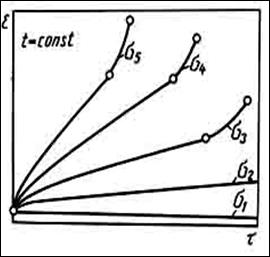

Жароміцністю називається спроможність матеріалу тривалий час чинити опір деформуванню й руйнації при підвищених температурах. Жароміцність важлива при виборі матеріалу, коли робочі температури деталей перевищують 0,3ТПЛ. Багато деталей сучасних паросилових установок, металургійних печей, ракетного устаткування, двигунів внутрішнього горіння, газових турбін і інших машин нагріваються до високих температур і несуть великі навантаження. При високих температурах прискорюються дифузійні процеси, змінюється вихідна мікроструктура і механічні властивості матеріалу. Нагрів послабляє міжатомні зв’язки, при високих температурах зменшуються модулі пружності, тимчасовий опір, межа текучості, твердість. Чим нижче температура плавлення ТПЛ основи сплаву, тим нижче виявляються його припустимі робочі температури. При тривалому навантаженні при високих температурах подовження матеріалу визначається дифузійними процесами. Для цих умов характерні процеси повзучості й релаксації напруги. Повзучість являє собою повільне наростання пластичної деформації під впливом напруг, менших межі текучості. Крива повзучості складається з трьох ділянок, кожна з яких відповідає визначеній стадії повзучості. Перша стадія так званої несталої повзучості, відрізняється поступовим згасанням швидкості деформації до визначеного постійного розміру. Друга стадія сталої повзучості характеризується постійною швидкістю деформації. На третій стадії швидкість деформації наростає до моменту руйнації. Третя стадія повзучості, як правило, нетривала і для деталей неприпустима, тому що в цьому випадку неминуча швидка руйнація (рисунок 8.12). Відносний розвиток кожної стадії залежить від напруги та температури. При тій самій напрузі підвищення температури випробування скорочує тривалість другої стадії і прискорює руйнацію. Аналогічно впливає підвищення напруги при незмінній температурі експерименту. Вплив температури на вигляд кривих повзучості показано на рисунку 8.13. Межа текучості, визначена при короткотермінових випробуваннях, не може бути критерієм жароміцності. Критеріями жароміцності є межа повзучості й межа тривалої міцності. Межею повзучості називається напруга, під дією якої матеріал деформується на визначений розмір за визначений час при заданій температурі. У позначенні межі повзучості вказують температуру, розмір деформації й час, за який вона виникає. Наприклад,

I — нестала стадія; II — стала стадія; III — стадія руйнації Рисунок 8.12 – Крива повзучості

а б Рисунок 8.13 – Залежність повзучості від температури та напруги

Межею тривалої міцності називають напругу, яка викликає руйнацію матеріалу при заданій температурі за визначений час. У позначенні межі тривалої міцності вказують температуру й час до руйнації. Наприклад: Більшість жароміцних матеріалів полікристалічні. В таких матеріалах деформація повзучості розвивається завдяки зернограничному ковзанню і дифузійному переносу, а також шляхом переміщення дислокацій у зернах. Для забезпечення жароміцності потрібно обмежити рухливість дислокацій і сповільнити дифузію. Це досягається підвищенням міцності міжатомних зв'язків, створенням перешкод для переміщення дислокацій у середині зерен і на їх межах, збільшенням розмірів зерен. Основний шлях підвищення жароміцності: створення в матеріалах грубозернистої структури з однорідним розподілом дрібних часток зміцнюючих фаз у середині зерен і на їх межах. Додатковими заходами підвищення жароміцності служать: термомеханічна обробка, збільшення міжатомного зв'язку в сталях завдяки легуванню, створення анізотропної структури. Основні групи жароміцних матеріалів.Жароміцні матеріали підрозділяють на чотири основні групи: 1. Перлітні, мартенситні та аустенітні жароміцні сталі використовуються при температурах 450...700°С. За масштабами застосування ці сталі займають головне місце. Нижче 450°С цілком придатні звичайні конструкційні сталі. 2. Жароміцні сплави на основі алюмінію, магнію, титану легше сталей, однак вони менш жароміцні і використовуються при наступних температурах: сплави алюмінію — до 300...350°С, сплави магнію — до 300...350°С, сплави титану до 500...600°С. 3. Сплави на основі нікелю більш жароміцні, ніж сталі. Сплави на основі нікелю застосовують при температурах 700...1000°С. 4. Тугоплавкі метали і їх сплави, кераміка на основі SіС, SізN4, графіт — це матеріали високої жароміцності, застосовуються при температурі вище 1000°С. Перлітні сталі.Жароміцні сталі перлітного класу – це низьколеговані сталі (12Х1МФ, 25Х1М1Ф, 20Х1М1Ф1Бр и др.), які містять 0,08-0,25% С і легуючі елементи – Cr, V, Mo, Nb. Кращий комплекс механічних властивостей забезпечується гартуванням цих сталей в олії (або нормалізацією з 880-1080°С з наступним високим відпуском при 640-750°С. Сталі перлітного класу використовують для виготовлення деталей, що тривало працюють в режимі повзучості при температурах до 500-580°С і малих навантаженнях: це труби пароперегрівачів, арматура парових котлів, деталі кріпіжу. Серед низьколегованих сталей високої жароміцності відрізняються сталі, що містять молібден, наприклад, хромомолібденові, хромомолібденованадієві, хромомолібденовольфрамованадієві, які мають достатньо високий опір повзучості і тривалу міцність при температурах до 565–580°С. Такі сталі умовно називають теплостійкими. Теплостійкі сталі перлітного класу містять 0,5–3,3% Cr; 0,25–1,2% Мо; 0,15–0,8% V. Деякі сталі містять 0,3–0,8% W або Nb. Ці сталі використовують для виготовлення різних деталей в котлобудуванні, які працюють тривалий час (10000–100000 годин) при температурах 500–580°С, зокрема, для паропровідних і пароперегрівальних труб, а також для прокату і поковок, які використовуються в турбінах і парових котлах високого тиску. Механічні властивості сортового металу з перлітних сталей, які передбачені ГОСТом або відповідними ТУ, а також рекомендовані режими термічної обробки наведені в таблиці 8.7. Таблиця 8.7 – Режими термічної обробки, межі повзучості і тривалої міцності легованих сталей перлітного і мартенситного класів, які використовуються для тривалої служби

* Сталь використовується у відпаленому стані Таблиця 8.8 – Призначення низьколегованих жароміцних сталей перлітного класу

Механічні властивості при підвищених температурах, що визначаються короткочасним випробуванням на розтягнення, як правило, не регламентуються. Вирішальне значення мають норми тривалої міцності і повзучості при робочих температурах в залежності від тривалості служби за час 10000–100000 г (табл. 8.7). Відомості про приблизне призначення сталей перлітного класу і їх робочі температури наведені в таблиці 8.8. Низьколеговані сталі жароміцні перлітні хромомолібденові сталі 12МХ, 12ХМ, 15ХМ призначені для роботи в діапазоні температур -40...+560°С. В основному використовуються при температурах +475...+560°С. їх використання обумовлено низькою вартістю і достатньо високою технологічністю при виготовленні зварних конструкцій і виробництві відливок, поковок. На ділянках, нагрітих вище точки Ас(3), можливе утворення мартенситу і троститу. Реакція сталі на термічний цикл зварки характеризується знезміцненням у зоні термічного впливу в інтервалі температур Ас(3)-Т(0), який пояснюється процесами відпуску. Протяжливість знезміцненої ділянки збільшується при великих значеннях погонної енергії зварювання. М’який знезміцнений прошарок може бути причиною локальних руйнувань зварних з’єднань в процесі експлуатації, особливо, при вигинаючи навантаженнях. Усунення знезміцнення здійснюється наступною термічною обробкою з фазовою перекристалізацією в печі (об’ємна термічна обробка). Утворення зневуглецьованого (феритного) прошарку – це специфічний показник зварюваності, притаманний цим сталям. В процесі наступної експлуатації при температурах 450-600°С реалізується міграція вуглецю з металу шва до основного металу, і навпаки, коли має місце різниця в їх легуванні карбідоутворюючими елементами. Перлітні сталі призначені для тривалої експлуатації при температурах 450...580°С і використовуються в котлобудуванні. Це низьковуглецеві сталі, які містять: 0,08...0,15% С та 2...3% легуючих елементів (Мо, Сг). Типові марки: 12ХМФ, 25Х2М1Ф придатні для виготовлення труб паронагрівачів, паропроводів. Мартенситні сталі призначені для виробів, що працюють притемпературах 450...600°С. Від перлітних сталей вони відрізняються підвищеною стійкістю до окислення в атмосфері пару та топочних газів. По жароміцності вони ненабагато кращі, ніж перлітні сталі. Розрізняють дві групи мартенситних сталей: 1. Сталі, що містять 10...12% хрому, 0.10...0.15% вуглецю й молібден, ванадій, ніобій, вольфрам,застосовуються в парових турбінах, для виготовлення дисків, лопаток, бандажів. Використовуються в термічно обробленому стані: загартування (нормалізація) від температури 950-1100°С, високий відпуск при температурі 600-740°С. 2. Сталі, що містять 5..10% хрому, 2...3% кремнію і 0.4% вуглецю, тобто сильхроми, використовують для виготовлення клапанів двигунів внутрішнього горіння і кріпильних деталей моторів, марка: 40Х10С2М. Жароміцність сильхромів дозволяє застосовувати їх при температурах не вище 600...650°С. Недолік сильхромів: погана зварюваність. Оптимальні властивості сильхроми мають після оброблення на сорбіт. Аустенітні сталі: ці сталі по жароміцності перевершують перлітні й мартенситні сталі і використовуються при температурах вище 600°С. Основні легуючі елементи аустенітних сталей хром і нікель. Сталі цієї групи застосовують як жароміцні в теплоенергетиці. Легуючі елементи, що додатково вводять в сталі: молібден, ніобій, титан, алюміній, вольфрам. Марки: 12Х18Н10Т — однофазна сталь, 10Х11Н20Т3Р — сталь з інтерметалідним зміцненням (Nі3АІ). Сталі з інтерметалідним зміцненням найбільш жароміцні. Їх зміцнюють гартуванням і старінням. Робочі температури аустенітних сталей досягають 700-750°С. Аустенітні сталі є пластичними, гарно зварюються. За способом зміцнення аустенітні жароміцні сталі ділять на наступні групи: а) однофазні сталі, що не зміцнюються термічною обробкою; б) сталі з карбідним зміцненням; в) сталі з інтерметалідним зміцненням. Сталі першої групи використовують (08Х15Н24В4ТР, 09Х14Н19В2БР) у загартованому стані (гартування від 1000-1600°С у воді або на повітрі). Ці сталі використовують для виготовлення трубопроводів силових установок високого тиску, які працюють при 600-700°С. Аустенітні жароміцні сталі з карбідним та інтерметалідним зміцненням, як правило, піддають гартуванню з 1050-1200°С у воді, маслі або на повітрі з наступним старінням при 600-850°С. Сталі з інтерметалідним зміцненням використовують для виготовлення камер згоряння, дисків і лопаток турбін, а також зварних конструкцій, що працюють при температурах до 700°С. Жароміцні сплави на залізонікелевій основі (наприклад, ХН35ВТ, ХН35ВТЮ й інші) додатково леговані хромом, титаном, вольфрамом, алюмінієм, бором. Вони зміцнюються як і аустенітні сталі за допомогою гартування та старіння. Сплав ХН35ВТЮ використовують для виготовлення турбінних лопаток і дисків, кілець соплового апарату й інших деталей, що працюють при температурах до 750°С.

Поиск по сайту: |

означає, що під дією напруги 100 МПа за 100000 год. при температурі 5500С в матеріалі з’явиться пластична деформація 1%.

означає, що під дією напруги 100 МПа за 100000 год. при температурі 5500С в матеріалі з’явиться пластична деформація 1%.

означає, що при температурі 550°С матеріал витримає дію напруги 100 МПа протягом 10000 год. Межа тривалої міцності характеризує розгартування матеріалу в процесі тривалого навантаження при високих температурах.

означає, що при температурі 550°С матеріал витримає дію напруги 100 МПа протягом 10000 год. Межа тривалої міцності характеризує розгартування матеріалу в процесі тривалого навантаження при високих температурах. , МПа за час, г

, МПа за час, г

, МПа, що відповідає 1% деформ. за час, г

, МПа, що відповідає 1% деформ. за час, г