|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Теплостійкі, жаростійкі і жароміцні сталі і сплави

В таблиці 8.5 наведені хімічний склад, марки та класифікація за структурою цих сталей і сплавів. Перлітні теплостійкі сталі рекомендуються для використання, головним чином, в енергетичній, нафтовій і хімічній промисловості: сталь 12Х1МФ – для труб пароперегрівачів і парових котлів високого тиску, які працюють при температурах 540-560°С тривалий час, сталь 25Х1МФ – для болтів і кріпильного обладнання таких котлі; сталь 20Х3МВФ – для роторів, дисків і інших деталей турбін. Подібні сталі мають відносно низький опір корозії. Жаростійка сталь мартенситного класу 4Х9С2 (сильхром), яка гартується на повітрі, гарно опирається газовій корозії і дії ударних запруг, призначається для вихлопних клапанів двигунів і може тривало працювати при температурах 550-600°С. Феритні сталі марок 0Х17Т і Х25Т у відпаленому стані гарно штампуються, використовуються для хімічної апаратури (теплообмінники, трубопроводи), відрізняються гарною жаростійкістю відповідно до 900°С і 1100°С і опором до дії сірчистих газів, однак їх жароміцність невелика. При температурах від 400 до 600°С при дії напруг в структурі цих сталей виділяється крихка і тверда σ-фаза (рисунок 8.3), яка викликає зниження ударної в’язкості і передчасне крихке руйнування деталей. З таким явищем в хромистих сталях феритного класу борються добавками титану, а в хромонікелевих сталях – добавками рідкоземельних елементів. Для багатьох деталей, наприклад, камер згоряння газових турбін і реактивних двигунів, з успіхом використовується аустенітна хромонікелева сталь Х18Н9Т (табл. 8.5). Аустенітні сталі широко використовують для служби при високих температурах (в табл. 8.5 вказані деякі з них). Таблиця 8.5 – Сталі і сплави для роботи при підвищених температурах і високих температурах

Рисунок 8.3 – σ-фаза в структурі жароміцної сталі

Складнолегована хромонікелева сталь 1Х14Н18В2Б (ЕІ695) використовується для труб пароперегрівачів і трубопроводів особливо високого тиску, які працюють при температурах до 700°С; сталь 4Х14Н14В2М (ЕІ69) – для клапанів двигунів і поковок, що працюють при температурах до 650°С; сталь Х18Н12Т – для труб і двигунів вихлопних систем, що працюють при температурах 600°С досить тривалий термін, а сталь 4Х15Н7Г7Ф2МС – для лопаток авіаційних газових турбін до температур 650°С; її структура складається з аустеніту і карбідів (рисунок 8.4, а). Кращий опір повзучості демонструє сталь, в якій повільніше проходить процес зміни структури. Для важких умов роботи (при 750°С) для товстолистових деталей газових турбін рекомендується використовувати залізо нікелевий сплав ХН35ВТР зі структурою твердого розчину з інтерметалідами (рис. 8.4, б). Для найбільш важких умов роботи (до 800°С) використовують сплави на нікелевій основі з інтерметалідами типу «німонік», наприклад, ЕІ437Р, ХН70ВМТЮ, ХН65МВТЮ, які відрізняються ще більшою жароміцністю і жаростійкістю. Їх використовують для відповідальних деталей газових турбін і реактивних двигунів, наприклад, лопаток, що працюють при високих температурах і швидкостях і піддаються сильній газовій корозії.

а б в а – аустеніт і карбіди; б – аустеніт і інтерметаліди; в – без термічної обробки Рисунок 8.4 – Структура жароміцних сталей; х500

При звичайних збільшеннях на оптичному мікроскопі в мікроструктурі цих сплавів інтерметаліди і карбіди спостерігаються тільки на границях зерен, а в середині зерен, де вони присутні у вигляді найдрібніших часточок, розрізняються тільки під електронним мікроскопом. Наприклад, електронна мікроскопія сплаву типу «німонік» після відпалу при 1100°С з повільним охолодженням зі швидкістю 20°С/год під виявляє (рис.8.5, а) світлу основу з g-фази (твердий розчин хрому в нікелі) і темні, квадратної форми частки – зміцнюючу g'-фазу, тобто Ni3(Ti, Al). Після нагріву до 1100°С і охолодження зі швидкістю 160°С/год (або на повітрі) і старіння при 700°С впродовж 16 годин структура цього ж сплаву складається також з g-фази, але темні частки зміцнюючої g'-фази стають дуже дрібними, по границях зерен спостерігаються їх скопичення (рис.8.5, б).

а б Рисунок 8.5 – Структура жароміцного сплаву типу «німонік», х6500

Жаростійкі сталі

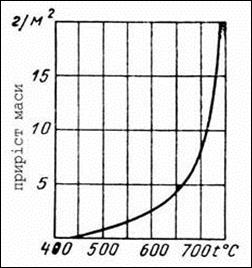

Більшість матеріалів і сплавів при високих температурах, у тому або іншому ступені вступають у реакцію з навколишнім газовим або пароподібним середовищем, у результаті чого відбувається газова корозія. Ці процеси залежать від наступних чинників: температури і складу газового середовища, складу металу. Спроможність металу чинити опір окислюванню в газовому середовищі при високих температурах називається жаростійкістю або окалиностійкістю. З підвищенням температури швидкість окислювання металу зростає, але по мірі утворення поверхневих плівок, процес корозії може сповільнитися. Щоб окисна плівка мала захисні властивості, вона повинна бути суцільною, що можливо за умови, якщо об’єм металу, витраченого на її створення, буде менше об’єму окислу, який утворився. Однак, якщо плівка крихка, то легко утворюються тріщини. Особливо багато тріщин виникає, якщо питомий об’єм окислу значно перевищує питомий об’єм основного металу. У вольфраму й молібдену питомий об’єм окислу перевищує об’єм металу більше ніж у три рази, тому окисні плівки цих металів навіть при дуже невеликій їх товщині розтріскуються й відшаровуються від металу, відкриваючи доступ кисню до його поверхні. Ці метали інтенсивно окислюються при температурі вище 500°С. Метали: залізо, мідь, хром, алюміній і ряд інших дають захисні окисні плівки з відносно невеликим об’ємом і тому ріст плівки у цих металів, в основному, визначається швидкістю дифузії металу та кисню через плівку. Іонний радіус кисню (1,32 Å) значно більше іонних радіусів металу, стовщення газових плівок при газовій корозії, в основному, відбувається внаслідок дифузії іонів металу до межі поділу метал-газ, де і протікає реакція окислювання. Гарні захисні плівки дають кремній, алюміній, хром, погані — залізо. Вплив температури на жаростійкість заліза показано на рисунку 8.6.

Рисунок 8.6 – Вплив температури на жаростійкість заліза

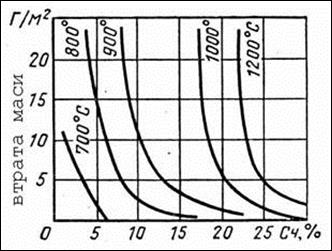

Тому, для підвищення жаростійкості залізо легують кремнієм, алюмінієм, хромом. Найкращі результати дає легування заліза хромом. Вплив хрому на жаростійкість заліза показаний на рисунку 8.7. Для поліпшення жаростійкості сталі додатково легують алюмінієм і кремнієм (менше 4%). Чим більше хрому (кремнію, алюмінію) в сталі, тим вище її жаростійкість. Вплив хрому, нікелю та кремнію на жаростійкість сталей показаний на рисунку 8.8.

Рисунок 8.7 – Вплив хрому на жаростійкість заліза

1 - вуглецева сталь; 2 - 5% Cr; 3 - 13% Cr; 4 - 17% Cr ; 5 - 25% Cr; 6 - 30% Cr; 7 - 18% Cr+1% Si; 8 - 18% Cr+40% Ni+1% Si; 9 - 25% Cr+20% Ni+1% Si; 10 25% Cr+20% Ni+2,5% Si; 11 - 30% Cr; 12 - ніхром 80-20 Рисунок 8.8 – Вплив хрому (а), нікелю та кремнію (б) на жаростійкість сталей

Сталі, леговані хромом і кремнієм називають сільхромами, хромом і алюмінієм — хромалями, хромом-кремнієм-алюмінієм — сильхромалями. Сталі 40Х9С2 і 10Х13СЮ придатні для виробництва клапанів двигунів внутрішнього горіння та пічного устаткування. Сталь 08Х17Т феритного класу використовують для виготовлення теплообмінників, 36Х18Н25С2 аустенітного класу придатна для виготовлення соплових апаратів. Феритні хромисті і хромоалюмінієві сталі.До цієї групи сталей віднесені високохромисті сталі на основі 13-28% хрому, які при достатньо низькому вмісті вуглецю або легування їх феритоутворюючими елементами мають однофазну феритну структуру. Ці сталі використовують для виготовлення теплообмінників, деталей апаратури хімічного виробництва, пічного обладнання і інших деталей, які не зазнають значних навантажень і працюють при високих температурах тривалий час. Хромоалюмінієві сталі, головним чином, використовують у вигляді штаби і проволоки, які використовують в якості нагрівальних елементів побутових пристроїв, печей, реостатів і окалиностійких труб і арматури. Вони мають високий омічний опір у широких інтервалах температур. Для збереження в сталях однофазної феритної структури необхідно досить строго дотримуватися співвідношення аустенітоутворюючих і феритоутворюючих елементів. Щоб визначити межу мінімального вмісту хрому в цих сталях, можна використовувати наступну формулу (за Ф.Ф. Химушиним):

CrЕКВ=% Cr+4% Si–22% C–0,5% Mn–1,5% Ni–30% N (8.1)

Чим вищим є вміст хрому4, алюмінію і кремнію в сталях, тим більшими будуть температури, при яких вони зберігають експлуатаційні властивості, що від них вимагаються. Легування сталей цього типу переслідує ціль підвищити жаростійкість шляхом введення таких легуючих елементів, як алюміній і кремній, а також зв’язати вуглець в спеціальні карбіди такими елементами, як титан, ніобій, молібден, цирконій, що перешкоджає збідненню твердого розчину хромом, запобігає надмірному росту зерна при нагріві. Ефективність дії карбідоутворюючих елементів проявляється тоді, коли весь вуглець зв’язується у спеціальні карбіди. Так, в сталі типу Х17 при вмісті вуглецю 0,1% потребується 0,5-0,6% Ті або 1,0-1,2% Nb, тобто співвідношення Ті/С=5÷6, а Nb/С=10÷12. При введенні кремнію у високохромисті жаростійкі сталі різко зростає схильність до росту зерна; кремній покращує їх ливарні властивості і зварюваність, підвищує жаростійкість, особливо в середовищах з підвищеним вмістом сірки. Сталі феритного класу мають невисоку міцність і жароміцність, високу пластичність і задовільні технологічні властивості. Механічні властивості і режими термічної обробки основних промислових марок феритних сталей наведені в таблиці 8.6. Вироби з хромоалюмінієвих сталей (вміст алюмінію від 3,5 до 5,8%) стійкі в атмосфері повітря, в середовищі інертних газів, але сильно втрачають працездатність у відновлюючи середовищах, які містять оксид вуглецю, пари води, а також в середовищах, що містять хлор. При тривалій роботі в середовищах, що містять азот, утворюються нітриди алюмінію, які є стійкими до високих температур і не здійснюють шкідливого впливу на властивості сталей.

Таблиця 8.6 – Окалиностійкість і механічні властивості деяких жаростійких сталей феритного класу

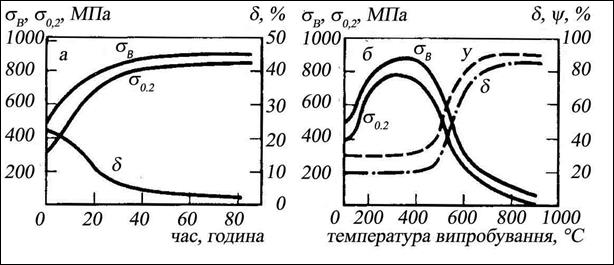

Хромисті і хромоалюмінієві сталі мають великий недолік: вони можуть покрихчуватися в процесах технологічних нагрівів і тривалих витримок при підвищених температурах під час експлуатації (рисунок 8.9).

Рисунок 8.9 – Вплив тривалої витримки при 475°С (а) і температури випробування (б) на механічні властивості сталі 15Х27

В них можлива крихкість при витримках при температурах 450-500°С («крихкість 475°С»), крихкість при 600-800°С (в зв’язку з утворенням σ-фази) і крихкість внаслідок утворення надмірно крупних зерен, наприклад, при зварюванні. Крихкість хромистих феритних сталей складно, а під час і неможливо усунути наступною обробкою, що звужує можливості їх практичного використання і накладає певні обмеження на технологічні операції. Так, ковку і прокатку феритних сталей слід проводити при температурах нижче 1150°С і закінчувати при як можна більш низьких температурах, щоб отримати дрібне зерно. Усі операції вигинання, правки необхідно проводити у підігрітому до 150-200°С стані, особливо при роботі з холоднокатаними напівфабрикатами. Мартенситні хромонікелеві сталі.Жаростійкі сталі, що містять підвищену кількість вуглецю (до 0,5-0,8%) і леговані сумісно хромом і кремнієм, мають після гартування або нормалізації мартенситну структуру і називаються, як правило, сильхроми. Вони мають гарний опір газовій корозії в продуктах згоряння різних видів палива і високою зносостійкістю при терті і ударних навантаженнях. Сталі 15Х6СЮ (0,15% С, 1,2-1,8% Si, 5,5-7,0% Cr, 0,7-1,1% Al) і 40Х9С2 (0,35-0,45% C, 2,0-3,0% Si, 8,0-10,0% Cr) відпалюють при 850-870°С. Сталь 40Х10С2М (0,35-0,45% C, 1,9-2,6% Si, 9,0-10,5% Cr, 0,77-0,9% Мо) піддають гартуванню з температур 1100°С і відпуску при 740°С. Сталь 70Х20Н2С2ХВ (0,8% C, 2,0% Si, 21,0% Cr, 1,5% Ni) піддають гартуванню з 1100°С і старінню при 780-800°С. Головне призначення сталей цієї групи – клапани автомобільних, тракторних і авіаційних двигунів середньої потужності. До клапанних сталей пред’являється ряд специфічних вимог: збереження високої твердості і міцності при робочих температурах (до 700°С), гарний опір дії зміни тепла і втомлення, високий опір газовій корозії і продуктах згоряння рідкого палива. Окрім того, сильхроми використовують в якості жаростійких сплавів для виготовлення регуляторів, теплообмінників і колосникових штахетів в котельному та хімічному машинобудуванні. Властивості сильхромів, які від них вимагаються користувачами, як правило, досягаються сумісним введенням хрому (6-14%) і кремнію (13-%), які дозволяють отримати високий опір газовій корозії, а підвищений вміст вуглецю забезпечує можливість гартування цих сталей і отримання високих значень твердості і зносостійкості. Введення молібдену підвищують жароміцність і перешкоджають розвитку відпускної крихкості сталей. В сталі, що містять багато хрому (наприклад, 21-23%), вводять ще більше вуглецю або нікель для розширення g-області, і, отже, можливості проведення гартування на мартенсит. Присутність в сильхромах великої кількості хрому, кремнію і вуглецю істотно підвищує критичні точки сталей. Так, критичні точки сталі 40Х9С2 АС1=900°С, АС3=970°С, Ar1=810°C, Ar3=870°C. Більшість сучасних сильхромів оброблюють на мартенситну структуру (твердість після гартування HRC 50-56), для цього їх гартують від температур 1000-1050°С. При нагріванні до більш високих температур у цих сталей різко проявляється схильність до росту зерна, що може привести до крихкості, яка пов’язана з грубозернистою структурою і нафталіністим зламом. Такий вид крихкості, як правило, вдається усунути повторною обробкою (фазовою перекристалізацією). Сильхроми також підвернені відпускній крихкості при повільному охолодженні після відпуску від 700-800°С, причому процес покрихчення розвивається в інтервалі 500-600°С. Цієї крихкості можна уникнути з допомогою швидкого охолодження (в олії або воді) або шляхом легування сталі молібденом. Таким чином, термічна обробка сильхромів частіше усього складається з гартування на мартенсит і високого відпуску. Для кожної сталі можна точно встановити температурний інтервал нагрівання під гартування. Перегрів може викликати значне зростання зерна і нафталіністий злам, а недогрів (тобто неповне гартування) – утворення двохфазної структури, яка складається з хромистого фериту і мартенситу, що різко знижують пластичність і жароміцність сталей. Температура відпуску залежить від умов роботи виробу і необхідної твердості сталі. Схильність сильхромів до різних видів крихкості накладає відбиток і на технологію їх гарячої обробки тиском. Штамповка цих сплавів може проводитися як в g-області (1050°С), так і в α-стані (нижче 930°С), але бажаніше проводити деформацію при знижених температурах. Жароміцні властивості сильхромів є досить високими до 600°С, а при більш високих температурах вони різко знижуються. У даному розділі також доцільним буде розглянути і деякі інші клапанні сталі. У першу чергу це відноситься до сталей типу 40Х23Н4М3С. Сталі цього типу містять невелику кількість кремнію (~1%), але мають великий вміст хрому (22-24 %), підвищений вміст молібдену (2,5-3,3 %) і нікелю (4-6 %). Після гартування від температур 1050-1150°С в структурі сталей утворюється приблизно рівна кількість d-фериту і аустеніту і деяка кількість (3-5 %) карбідної фази, в основному, типу (Fe, Cr)23C6. Потім ці сталі піддають старінню при температурі 780-800°С, в процесі якого виділяється значна кількість σ-фази і різко підвищується твердість сталей. Цікаво відмітити, що сталі цього типу представляють виключний випадок використання зміцнення, яке виникає при утворенні σ-фази, для забезпечення тих експлуатаційних властивостей, які від них вимагаються, збереження високої твердості, зносостійкості і опору термічному втомленню при температурах до 800-850°С, що пояснює широке використання сталей цього типу для виготовлення клапанів автомобільних і авіаційних двигунів. В інтервалі 650-950°С існує пряма залежність між твердістю і кількістю σ-фази в структурі сталі (рисунок 8.10). Встановлено, що σ-фаза утворюється, в основному, з d-фериту, причому при 800°С – температурі максимальної швидкості утворення σ-фази – за 150 годин реалізується майже повне перетворення dÛσ+g і в структур може бути присутнім більше ніж 30% σ-фази. При утворенні σ-фази (яка збагачена хромом, молібденом, кремнієм) в d-фериті утворюються зони зі зниженою концентрацією феритоутворюючих елементів, що призводе до dÛg-перетворення. Таким чином, термічна обробка цих сталей складається з гартування від температур приблизно 1100°С і старіння при 780°С впродовж 15-20 годин. Після такої обробки сталі набувають високої твердості (HRC до 48-52), яка зберігається до температур приблизно 800°С на більш високому рівні, ніж в клапанних сталях інших марок.

Рисунок 8.10 – Зміна гарячої твердості НВ після ізотермічної витримки при 760°С (а) і залежність HRC від кількості σ-фази (б) і сталі 40Х23Н4М3С (за Р. Могфордом, Ф. Боллом, Р. Брауном)

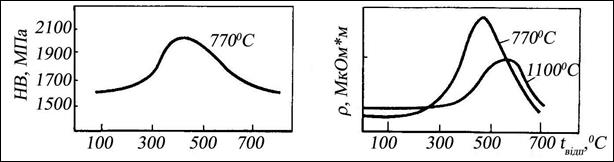

Недоліком цих сталей є їх низька ударна в’язкість в порівнянні з другими сильхромами і вузькі температурні інтервали при гарячій обробці: при перегріві сталей знижується їх здатність до зміцнення, а при недогріві можуть утворюватися тріщини і підвищитися крихкість. Аустенітні сталі і сплави.В якості жаростійких сталей аустенітного класу головним чином використовують сталі на хромонікелевій основі. Ці сталі не мають великих переваг по жаростійкості перед високохромистими сталями феритного класу, але вигідно відрізняються від них за рівнем механічних властивостей, у тому числі жароміцних, технологічності (здатності до глибокої витяжки, штамповки, зварюваності), вони також менш схильні до покрихчення після тривалої витримки при високих температурах. Недоліком сталей цього класу є їх порівняно висока вартість, використання у великих кількостях дефіцитного нікелю. Низькі теплопровідність і опір газовій корозії у середовищах, що містять сірку. Універсальні аустенітні сталі типу 18-8, у тому числі 08Х18Н9Т, 12Х18Н9, 12Х18Н9Т, використовують в якості жаростійкого матеріалу для вихлопних систем, труб, листових і сортових деталей при температурах 600-800°С і невисоких навантаженнях. Підвищення жаростійкості аустенітних сталей досягається збільшенням вмісту в них хрому, нікелю, а також додатковим легуванням кремнієм. Підвищення вмісту таких феритоутворюючих елементів, як хром і кремній, вимагають для збереження аустенітної структури значно збільшувати вміст нікелю. Так в сталях з 22-25% Cr повинно міститися не менше 17-20% нікелю при вмісті вуглецю 0,1-0,2% (наприклад, сталь 10Х23Н18). При збільшенні вмісту хрому до 24-27% і введенні 2-3% кремнію необхідно мати в сталі 19-21% нікелю (сталь типу 20Х25Н20С2). Треба відзначити, що ці сталі більш схильні до утворення σ-фази в інтервалі 600-800°С. В якості жаростійких матеріалів для роботи в навуглецьовуючих середовищах до 1100°С (наприклад, пічні контейнери і арматура) використовують сталі з підвищеним вмістом вуглецю (сталь 36Х18Н25С2). Іноді для стабілізації аустенітної структури і для доповнення і часткової заміни нікелю вводять марганець (6-10%) і азот (0,3-0,4%), наприклад, в сталі 12Х25Н16Г7АР, 55Х20Г9АН4. Термічна обробка аустенітних жаростійких сталей, яка правило, складається з гартування від температур 1000-1050°С. В якості жаростійких сплавів підвищеної жароміцності, більш надійних і майже не схильних до покрихчення, які мають високі технологічні властивості, в авіаційній промисловості (камери згоряння, жарові труби) використовують залізонікелеві сплави з добавками молібдену (до 3,3%), вольфраму (до 3,5%), титану (до 1,2%), наприклад, сплав ХН38ВТ (0,1% С, 21% Cr, 38% Ni, 3.0% W, 1% Ti) и сплав ХН28ВМБА (0,1% C, 21% Cr, 28% Ni, 5% W, 3% Mo, 1% Nb, 0,15% N). В сплавах цього типу в інтервалі 350-550°С винайдено виникнення так званого К-стану, який супроводжується змінами мікроструктури, зростанням електроопору, теплоємності і твердості (рисунок 8.11).

Рисунок 8.11 – Залежність питомого опору r и твердості НВ сплаву Х20Н80 від температури відпуску після гартування з 770°С и 1100°С (за Б.Г. Лівшицем)

Вважається, що за своєю природою це перетворення протікає всередині твердого розчину і складається з локального впорядкування з утворенням стійких комплексів титану і хрому навколо нікелю (за Б.Г. Лівшицем). При більш високих температурах нагріву К-стан руйнується. Позитивний вплив на тривалість і працездатність нікельхромових сплавів здійснює мікролегування їх лужноземельними і рідкоземельними металами (Ca, Mg, Ce, Th при вмісті до 0,1-0,3%). Їх вплив, як правило, пов’язують з рафінуючою дією на шкідливі домішки. Так, встановлено, що при введенні Ca, Mg, Ce сірка зв’язується у тугоплавкі сульфіди. Для відповідальних деталей (камер згоряння, жарових труб і др.) в газотурбобудуванні використовують сплав ХН60ВТ (ЕІ868), який містить 25% Cr і 15% W, введення останнього значно підвищило жароміцність g-твердого розчину без помітного зменшення пластичності і технологічності сплаву. Певне розповсюдження, особливо за кордоном, отримав сплав на нікелевій основі, легований 15% Cr і 7% Fe, який виготовляють з використанням фероніхрому, що дозволяє економити дорогий металевий лом. Цей сплав (за американською технологією – інконель) має гарну технологічність, за властивостями є дуже близьким до ніхромів типу 80-20 і використовується після відпалу при температурах 760-980°С. Термічна обробка цих сплавів, які можна віднести до сплавів з невисоким рівнем дисперсного зміцнення, як правило, складається з гартування від 1100-1200°С з охолодженням на повітрі. Дисперсне зміцнення їх реалізується в процесі експлуатації при робочих температурах 800-1000°С. сплави на залізонікелевій основі мають після гартування невисокі міцностні властивості (σВ=550-700°С) і гарну пластичність (d=45%). Жаростійкі сплави на нікельхромовій основі (ніхроми)отримали значне розповсюдження в якості матеріалів для роботи при 800-1100°С, а при короткочасовій роботі до 1200°С. Ці сплави використовують для виготовлення деталей газових турбін, які не зазнають великих робочих навантажень і працюють при високих температурах (камери згоряння, жарові труби, нагрівальні елементи електричних печей і інших деталей). Сплави представляють собою в основному твердий розчин хрому в нікелі з ГЦК граткою, яка слабо зміцнюється при термічній обробці, мають високу пластичність, високий електроопір і гарні технологічні властивості. Вміст хрому в цих сплавах складає, як правило, 15-27%. В якості елементів, що додатково підвищують жаростійкість, використовується алюміній (до 3,5%). Введення алюмінію істотно підвищує жаростійкість і жароміцність, але знижує пластичність (особливо в інтервалі 700-800°С) і технологічність сплавів. Легування сплавів цього типу також переслідує ціль дещо підвищити при кімнатній температурі жароміцні властивості, що досягається введенням титану, молібдену, ніобію у невеликих кількостях, а також вольфраму. Вольфрам є сприятливим легуючим елементом, тому що він підвищує температуру солідусу і жароміцність сплавів майже не знижуючи їх жаростійкості. Введення цих елементів обумовлює утворення деякої кількості зміцнюючих інтерметалідних фаз.

Жаростійкі сплави

Жаростійкість промислових алюмінієвих сплавів, за винятком сплавів з магнієм — АМг3, АМг6, практично така ж висока, як і чистого алюмінію, тому що хімічна спорідненість до кисню алюмінію більша, ніж міді, цинку, кремнію, марганцю, що входять у ці сплави. Алюмінієві сплави типу АМг, що містять магній, поступаються чистому алюмінію, тому що в них магній утворює на зовнішній поверхні пухкий шар оксиду магнію. Жаростійкість магнію вдається підвищити легуванням. Невеликі добавки берилію (0,02...0,5%) поліпшують жаростійкість і усувають самозаймання при технологічному обробленні. Сплави магнію з марганцем, цинком, алюмінієм більш жаростійкі, ніж магній. Жаростійкість промислових сплавів на основі міді — латуней і бронз — вище жаростійкості чистої міді. Легуючі елементи в мідних сплавах — алюміній, цинк, олово, хром, марганець, берилій мають більшу хімічну спорідненість до кисню, ніж мідь, і при достатній їх кількості утворюють при нагріванні власні оксиди, які мають кращі захисні властивості, ніж оксид Cu2О. Сплави міді з берилієм, алюмінієм, марганцем відрізняються високою жаростійкістю; їм дещо поступаються сплави з цинком, оловом, кремнієм. Титанові сплави поглинають кисень більш активно, ніж йодидний титан, тому захисні оксиди на його поверхні не утворюються, і жаростійкість титану при легуванні не поліпшується ні для a-сплавів, ні для (a+b)-сплавів. Підвищити жаростійкість титану вдається лише застосуванням жаростійких покриттів. Низька жаростійкість тугоплавких металів (молібдену, вольфраму, танталу, ніобію) створює великі труднощі при використанні їх у якості жароміцних матеріалів. Застосування вакууму і захисних середовищ при технологічному обробленні та експлуатації тугоплавких матеріалів викликає в деяких випадках великі технічні труднощі. Об’ємне легування тугоплавких матеріалів не приводить до підвищення жаростійкості, хоча для підвищення жароміцності воно може бути ефективним.

Жароміцні матеріали

Поиск по сайту: |