|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Жароміцні сплави на основі нікелю, титану та кобальту

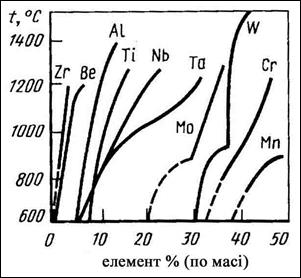

Жароміцні сплави на основі нікелю. В дійсний час сплави на нікелевій основі використовують в якості жароміцних матеріалів, які призначені для роботи при температурах від 700 до 1100°С. їх використовують в газових турбінах двигунів літаків, кораблів, енергетичних установок, при виготовленні деталей ракетно-космічної техніки, в нафтохімічному обладнанні. Так, в авіаційному газотурбінному двигуні більше 70% маси складають жароміцні сплави на нікелевій та залізо-нікелевій основах – це диски, соплові та робочі лопатки турбін, камери згоряння та т.п. Різко зросло використання цих сплавів при виготовленні стаціонарних газових турбін, тому що підвищення робочих температур дозволяє значно покращити їх техніко-економічні показники. В найбільш важких умовах знаходяться лопатки турбін, що працюють при температурах 850-1050°С. Вони піддаються значним розтягуючим напругам внаслідок центробіжних навантажень, ці напруги викликають повзучість деталей. Швидкісний газовий потік високої агресивності і режим роботи визначають виникнення перемінних механічних та термічних навантажень, які викликають високотемпературне та термічне стомлення, активний розвиток процесів газової корозії та ерозії. Соплові лопатки працюють при температурах до 1150°С й невеликих напругах, а диски – при температурах 600-800°С і більш високих робочих навантаженнях (до 500-600 МПа), тому жароміцні сплави, які використовують для цих груп деталей, значно відрізняються за складом та властивостями. Сучасні нікелеві жароміцні сплави працюють, як правило, на межі своїх температурних можливостей, тому що робочі температури часто досягають 0,8-0,85 температури солідусу. Тому, найважливіше значення у підвищенні температурного рівня сучасних жароміцних сплавів, їх надійності та довговічності надається освоєнню нових технологічних процесів, таких як направлена кристалізація, вирощування деталей в монокристалічному стані, використанні сплавів, що зміцнені дисперсними частками оксидів, використанні сплавів, що армовані тугоплавкими проволоками. Сучасні жароміцні сплави на нікелевій основі є дуже складними за хімічним складом: в них входять до 7-9 основних легуючих елементів та велика кількість домішок, вміст яких слід контролювати в сплаві. Нікель утворює тверді розчини з багатьма елементами, що обумовлює значні можливості досягнення високої жароміцності сплавів на його основі. Температурна залежність деяких елементів наведена на рисунку 8.14. При 1000°С кобальт, залізо, марганець та мідь утворюють необмежені тверді розчини, а такі тугоплавкі метали, як вольфрам, молібден, тантал, ніобій, ванадій – обмежені тверді розчини з різними областями гомогенності. Розчинність при 1000°С таких елементів, як титан та алюміній складає, відповідно, 10% та 7%. Важливо відзначити, що розчинність легуючих елементів в багатокомпонентних сплавах на основі нікелю може істотно різнитися убік зменшення від значень, отриманих при вивченні бінарних сплавів нікель-легуючий елемент. Багато з легуючих елементів, що розчинені в нікелі або ніхромі, є ефективними зміцнювачами й підвищують опір повзучості сплавів на основі нікелю.

Рисунок 8.14 – Температурна залежність розчинності легуючих елементів в нікелі (за М.В. Приданцевим)

Незважаючи на складність хімічного складу жароміцних нікелевих сплавів можна сформулювати наступні основні принципи, які використовуються при їх створенні: 1. Жароміцні сплави являють собою основний (матричний) g-твердий розчин на хромонікелевій основі, легований кобальтом та тугоплавкими елементами-зміцнювачами (молібден, вольфрам, ніобій), причому найбільш ефективний вплив на жароміцність здійснює саме комплексне введення легуючих елементів. Вміст цих легуючих елементів в сплаві залежить від його призначення та економічної доцільності. 2. В сплавах обов’язково присутній титан, ніобій та алюміній (сумарно до 8-10%), які, в основному, забезпечують утворення головної зміцнюючої фази цих сплавів - g¢-фази. 3. Присутні в сплавах хром та алюміній забезпечують опір окисленню й газовій корозії внаслідок утворення захисних плівок, багатих оксидами Cr2O3 та Al2O3. 4. Вуглець міститься в сплавах у невеликій кількості (як правило, 0,08-0,12%), утворюючи карбіди та карбонітриди. Істотний вплив здійснює також бор, який вводиться в сплави у кількості 0,005-0,015% й утворює бориди типу МеВ2. Кінетика виділення та морфологія карбідних та боридних при кристалізації, термічному обробленні й в процесі експлуатації також в значному ступені визначає жароміцність сплавів на нікелевій основі. 5. Важливе значення в нікелевих сплавах мають легкоплавкі домішки: свинець, кадмій, золото, сірка, сурма, вміст яких слід обмежувати, тому що вони знижують їх жароміцні та технологічні властивості. Зменшення кількості домішок можливе завдяки використанню чистих шихтових матеріалів, введенню рідкоземельних металів та обробці розплавів спеціальними шлаками, використанням різних методів спеціальної металургії. Таким чином, жароміцність, жаростійкість й інші характеристики сплавів на нікелевій основі пов’язані з оптимізацією їх складу по співвідношенню легуючих елементів, що входять до складу матричного g-твердого розчину та зміцнюючі інтерметалідні, карбідні і боридні фази, а також з рівнем вмісту шкідливих легкоплавких домішок. Вибір складу сплаву слід проводити з врахуванням його робочої температури, напруги, агресивності середовища, ресурсу та режиму роботи. В сплави, які призначені для роботи при порівняно невисоких температурах (750-850°С) тривалий час, вводять підвищену кількість хрому (до 16-18%), молібдену та вольфраму (до 10-12 % сумарно), титану, ніобію та алюмінію (8-10% сумарно). Це дає можливість отримати велику кількість зміцнюючої g¢-фази, високу легованість та жароміцність матриці. Для високотемпературної (975-1050°С) роботи важливим є положення температури солідусу сплаву. Тому в сплавах обмежують вміст хрому (6-10%), молібдену (3-4%) та титану. Введення додатково кобальту та вольфраму дещо підвищує температуру солідусу, що є корисним. При роботі в середовищах підвищеної агресивності (наприклад, середовищах, що містять сіль, сполуки ванадію і т.і.) найважливішим елементом, який забезпечує корозійну стійкість, вважається хром. Оцінку ролі різних елементів на опір гарячій корозії можна дати орієнтовно, з розрахунку еквіваленту хрому за формулою Рентца:

CrЕКВ=Cr+3,8(Al-5)+2W-12,5C-1,4(Mo-1) (8.2)

Багато дослідників вказують на позитивний вплив РЗМ на жаростійкість нікелевих сплавів, пов’язуючи цей вплив з ускладненням утворення оксисульфідів. Ітрій і гафній покращують адгезію окалини до металу, їх мікро добавки також використовують в сучасних сплавах. Нікелеві жароміцні сплави є складними багатокомпонентними та багатофазними системами, в яких під дією високих температур та напруги безперервно протікають фазові та структурні перетворення, тобто ці сплави є з фізико-хімічних позицій динамічними системами. Розглянемо більш докладно властивості фаз, що утворюють нікелеві сплави. g-фаза сплавів на нікелевій основі являє собою ГЦК твердий розчин таких елементів, як хром, молібден, вольфрам (рисунок 8.15). До області аустеніту примикають різні інтерметалідні сполуки, які часто називають топологічно щільноупакованими фазами (ТЩУ-фазами).

Рисунок 8.15 – Фазові діаграми, що ілюструють області існування g-гранецентрованого твердого розчину в потрійних Ni-Co-Cr (a), Ni-Al-Ti (б) й четверних Ni-Co-Cr-Mo (в), Ni-Co-Cr-W (г) сплавах. Нікелевих кут в четверних системах повернутий до читачів (Ч. Сімс)

Виділення цих фаз з нікелевого аустеніту різко покрихчує сплави, знижує їх жароміцність та стабільність. Ідентифікація інтерметалідних з’єднань, що виділяються з аустеніту жароміцних нікелевих сплавів, показала, що це s-фази, фази Лавеса, m-фази й ін. Вони є проміжними фазами в багатокомпонентних системах і їх можна вважати своєрідними електронними з’єднаннями, тому що в основному їх структура визначається електронною концентрацією, тобто співвідношенням e/a. В цих фазах одні елементи проявляють електропозитивні властивості (наприклад, хром, молібден, вольфрам), а інші – електронегативні (нікель, кобальт, залізо); типовий склад s-фаз можна представити наступним чином: (Cr, Mo)X(Ni, Co)Y. Кінетика виділення s-фаз залежить від температури ізотермічної витримки й може бути представлена у вигляді С-образної кривої. Дуже сильно схильність сплаву до виділення ТЩУ-фаз залежить від їх складу, від співвідношення різних легуючих елементів в сплаві. Сполуки типу А3В з ГЦК граткою, які називаються g¢-фазами, забезпечують основне зміцнення сплавів з високим вмістом нікелю. На схематичному ізотермічному розтині потрійної системи нікелю й алюмінію з іншими елементами (рисунок 8.16) показана ступінь можливого заміщення й участі різних легуючих елементів в утворенні g¢-фази. Кобальт заміщує нікель, утворюючи горизонтальну область; титан, ніобій, ванадій заміщують в основному позиції алюмінію; молібден, залізо й хром, вірогідно, можуть заміщувати як атоми алюмінію, так і нікелю.

Рисунок 8.16 – Області твердого розчину на основі фази Ni3Al при 1100°С для різних легуючих елементів (Р.Декер)

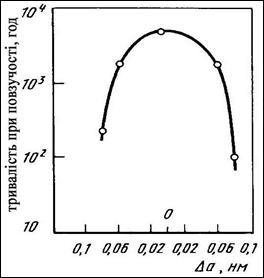

g¢-фаза являє собою когерентну з g-матрицею інтерметалідну сполуку, що має надструктуру типу Cu3Au з дальнім порядком майже до температури плавлення (1385°С для Ni3Al). В структурі цієї фази існують три типи дефектів упаковки: дефекти надструктури, дефекти антифазних границь й складні дефекти. Головними причинами високого зміцнення сплавів при утворенні g¢-фази вважаються когерентна деформація і наявність зміцнення часток. Важливо відмітити, що з підвищенням температури до 900°С міцність g¢-фази збільшується. Ці фази утворюються тільки в сплавах, які збагачені нікелем, причому їх виділення проходить при малій зміні розмірного фактору – невідповідність параметрів граток g- і g¢-фаз не перевищує 1%. При цьому максимальне значення довговічності спостерігається при невідповідності граток g- і g¢-фаз в межах 0,02 нм (рисунок 8.17). Це створює передумови для гомогенного зародження виділень з низькою поверхневою енергією. Ці фази мають дуже високу стабільність при підвищених температурах впродовж тривалого часу.

Рисунок 8.17 – Вплив невідповідності граток g- і g¢-фаз на опір повзучості при 700°С та s=145 МПа сплавів системи Ni-Cr-Al (Р. Декер, Дж. Михализин)

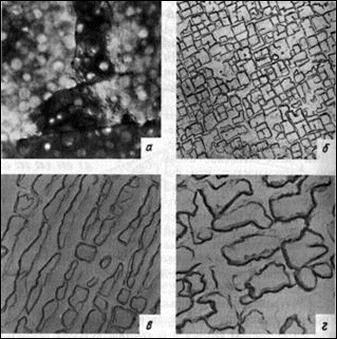

Когерентність g- і g¢-фаз встановлюється шляхом тетрагональних викривлень кристалічних граток. Форма часток g-фази залежить від величини невідповідності граток: частки мають сферичну форму при невідповідності граток 0-0,2%, кубічну при невідповідності 0,5-1% та пластинчасту – більше 1,25 % (рисунок 7.21). На рисунку 8.18 показано форму g'-фази в сплавах на основі нікелю. Зміцнення жароміцних сплавів при виділенні g¢-фази пояснюється утворенням антифазних границь, яке перешкоджає проходженню дислокацій. Вважається також, що її порівняно висока пластичність перешкоджає покрихченню сплавів. Збільшення жароміцності сплавів досягається завдяки збільшенню об’ємної долі g¢-фази в структурі й оптимізації співвідношення Al:Ti в сплавах. Так, жароміцність нікелевих сплавів при 800°С: s100£250 МПа (при Al:Ti<1); s100=280 МПа (при Al:Ti»1); s100=380 МПа (при Al:Ti>1).

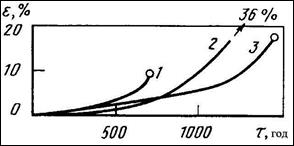

а - сферична, х10000; б - кубічна, х6000; в - витягнуті частки, х10000; г – скоагульовані частки, х10000 Рисунок 8.18 – Морфологія g'-фази в сплавах на нікелевій основі Об’ємна доля і морфологія g¢-фази визначають механізм взаємодії дислокацій з частками. Якщо розмір g¢-частки малий, то дислокації будуть її перерізати, якщо частки досить великі, то дислокації будуть обходити їх шляхом переповзання та утворення петель. Який саме механізм повзучості буде реалізований у конкретному випадку, залежить від величини об’ємної долі g¢-фази, швидкості деформації й температури, а також від структурно-енергетичних параметрів, таких як енергія антифазної границі, міцність g- і g¢-фаз, величина розмірної невідповідності між ними. Підвищити об’ємну долю g’-фази можна шляхом підвищення вмісту в сплаві g¢-утворюючих елементів: алюмінію, титану, нікелю, танталу або шляхом зменшення розчинності цих елементів в g-фазі за рахунок збільшення вмісту хрому, кобальту та заліза. Однак, при високому вмісті в сплаві титану, ніобію та танталу g’-фаза може перетворюватися в фази типу Ni3Ti (h-фаза), Ni3Nb або Ni3Ta. Ці фази мають гексагональну щільноупаковану гратку та їх виділення негативно впливає на тривалу міцність і пластичність сплавів. Різними дослідниками було показано, що найбільш ефективне зміцнення досягається при виділенні в сплавах не менше 30-40% g¢-фази, причому середня відстань між частками повинна складати ~50 нм. Помітну роль у формуванні структури та властивостей сплавів на нікелевій основі відіграють карбідні фази типу МеС, Ме23С6, Ме6С. Первинні карбіди типу МеС утворюються при кристалізації у вигляді крупних, вільним чином розташованих часток кубічної або шкелетоподібної морфології. Існує переважний порядок утворення цих карбідів, пов’язаний зі зменшенням їх стійкості: TiC, TaC, NbC, VC. Молібден і вольфрам можуть частково заміщати метали в цих карбідах, утворючи фази типу (Ti, Mo, W)C, (Ti, Nb, Mo, W)C. Первинні карбіди, а також оксидні, нітридні та карбонітридні включення є потенційними концентраторами напруги для зародження тріщин. Карбіди типу Ме23С6 отримують при температурах 750-950°С після термічної обробки або в процесі експлуатації. Вони переважно розташовуються по межам зерен, але іноді спостерігаються вздовж лінії двійників й на дефектах упаковки. При наявності в сплаві молібдену та вольфраму ці карбіди відповідають складу Cr21(Mo, W)2C6. Карбіди типу Ме6С виділяються при більш високих температурах – 850-1000°С. Вони частіше зустрічаються в сплавах з підвищеним вмістом тугоплавких металів, виділяються головним чином по межам зерен сумісно з карбідами Ме23С6 й мають форму типу (Ni, Co)2W4C, (Ni, Co)3.5(W, Cr)2.5C й інші. Їх склад може змінюватися від Ме3С до Ме13С. Карбідні фази типу Ме23С6 та Ме6С по границям зерен утворюються в колі пластичної g¢-фази, що перешкоджає покрихченню сплавів й підвищує опір зернограничному ковзанню. Бориди – тверді тугоплавкі частки типу Ме3В2 (наприклад, (Mo0.31Ti0.13Cr0.44)3B2), спостерігаються тільки по границям зерен і можуть зростати від границі всередину зерна. Розташовуючись в місцях з’єднання граток різного орієнтування, збільшують опір деформації повзучості. В останній час запропоновані нові ливарні сплави з низьким вмістом вуглецю (0,002%С) й підвищеним (до 0,1-0,2%) вмістом бору, так звані сплави ВС, які мають гарну рідкотекучість й низький рівень пористості. Ці сплави призначені для роботи при температурах 800-950°С. В їх структурі майже відсутні карбіди типу МеС, але є первинні бориди, які більш стабільні при високих температурах й не сприяють утворенню покрихчуючих ТЩУ-фаз. Нікелеві сплави, які використовуються в промисловості, підрозділяють на деформуємі та ливарні сплави. Принципи легування та зміцнення цих сплавів однакові, але при створенні деформуємих сплавів необхідно забезпечити їм достатню технологічну пластичність при обробці тиском, у тому числі при температурах 700-800°С, а ливарні сплави повинні мати задовільні ливарні властивості (рідко текучість, пористість). У зв’язку з цим в ливарних сплавах допускається більш високий вміст вуглецю, бору та вимагається більш суворий контроль по кількості легкоплавких домішок. Ливарні сплави, яким притаманний високий опір повзучості та які мають більш об’ємну долю g¢-фази й добавки тугоплавких елементів, використовують для високонавантажених та високотемпературних деталей турбін, наприклад, для лопаток. Для більш крупних та складних за геометрією деталей турбін, які неможливо виготовити відливкою на потрібний розмір, необхідно оброблювати ковкою або прокатуванням, наприклад диски, використовують деформовані сплави з меншим вмістом g¢-фази і меншою міцністю. Деформуємі сплави завжди використовують при більш низьких температурах, ніж литі. З ростом температури експлуатації значення міжзеренного руйнування жароміцних сплавів зростає. Використання сплавів, отриманих направленою кристалізацією, дозволяє різко зменшити роль меж зерен у руйнуванні, тому що після направленої кристалізації границі зерен розташовуються, в основному, паралельно до прикладеного зусилля, а границі, що перпендикулярні напрямку деформації, відсутні. Ще більш високі характеристики жароміцності показують сплави, які мають монокристалічну структуру, тобто, коли деталь вирощується з одного центру кристалізації (затравки) й не має великокутових границь зерен. Слід пам’ятати, що монокристалічна структура складнолегованих жароміцних сплавів не відповідає уявленням про монокристали чистих металів, що мають одну кристалічну гратку. В жароміцних сплавах, закристалізованих з одного центру спостерігаються різні фази: g-фаза, карбіди, g¢-фаза та, відповідно, між фазні границі. Однак в них відсутні границі зерен, що сильно підвищує жароміцність (рисунок 8.19).

Рисунок 8.19 – Криві повзучості при 980°С та s=206 МПа сплаву на нікелевій основі після звичайної (1), направленої (2) та монокристальної (3) технологій кристалізації (М. Мак-Лін, Ф. Шуберт)

Отримання сплаву НК або з монокристалічною структурою складається з проведення контрольованої кристалізації з рідкого стану, коли поверхня розділу між розплавом та твердою фазою підтримується плоскою та перпендикулярною до бажаного напрямку кристалізації. Це можливо отримати, коли по усьому перетину деталі тепловий потік розповсюджується паралельно напрямку росту. Таким чином, в дійсний час використовують жароміцні сплави, отримані рівновісьною кристалізацією, направленою кристалізацією та з монокристальною структурою. Відзначимо, що останні два технологічних процеси значно підвищують вартість деталей; їх використовують тільки в особливо відповідних випадках. В технічній літературі представлена велика кількість жароміцних нікелевих сплавів, що свідчить про їх інтенсивну розробку. В залежності від конкретних умов експлуатації деталей необхідно диференційовано підходити до вибору таких сплавів. Термічна обробка жароміцних сплавів на нікелевій основі складається з гартування (іноді подвійного гартування від різних температур) та старіння, яке проводять в одну або дві стадії: низько- та високотемпературні. Метою такої складної термічної обробки є забезпечення найбільш оптимального сполучення кількості і морфології зміцнюючих фаз в сплавах і, відповідно, благоприємне сполучення характеристик жароміцності і пластичності. Жароміцні сплави на основі титану.Однією з найважливіших переваг титанових сплавів є їх жароміцність, яка в умовах практичного використання з надлишком компенсує різницю в щільності. Перевага титанових сплавів, зокрема, над алюмінієвими особливо різко проявляється при температурах вище 300°С. Титанові сплави за питомою міцністю (міцністю по відношенню до щільності) перевищують більшість нержавіючих та теплостійких сталей при температурах до 400°С-500°С. Якщо врахувати до того ж, що в більшості випадків в реальних конструкціях не вдається повністю використати міцність сталей через необхідність збереження жорсткості або певної аеродинамічної форми виробів (наприклад, профіль лопатки компресора), то виявиться, що при заміні стальних деталей титановими можна отримати значну економію по масі. Ще порівняно недавно основним критерієм при розробці жароміцних сплавів була величина короткочасової та тривалої міцності при певній температурі. В дійсний час можна сформулювати цілий комплекс вимог до жароміцних титанових сплавів, зокрема, для деталей авіаційних двигунів. В залежності від умов роботи звертається увага на ту або іншу визначаючу властивість, величина якої повинна бути максимальною: 1. Висока короткочасова та тривала міцність в усьому інтервалі робочих температур. Мінімальні вимоги: межа міцності при кімнатній температурі 100·Па; короткочасова і 100-годинна міцність при 400°С - 75 Па. Максимальні вимоги: межа міцності при кімнатній температурі 120·Па, 100-годинна міцність при 500°С - 65 Па. 2. Задовільні пластичні властивості при кімнатній температурі: відносне подовження 10%, поперечне звуження 30%, ударна в’язкість 3·Па*м. ці вимоги нижчі для деталей, що не піддаються динамічним нагрузкам. 3. Термічна стабільність. Сплав повинен зберігати пластичні властивості після тривалої дії високих температур та напруги. Мінімальні вимоги: сплав не повинен покрихчуватись після 100-годинного нагріву при будь-якій температурі в інтервалі 20-500°С. 4. Високий опір втомленню при кімнатній та високих температурах. Межа витривалості зразків при кімнатній температурі не повинна складати менше 45% межі міцності, а при 400° С - не менше 50% межі міцності при відповідній температурі. 5. Високий опір повзучості. Мінімальні вимоги: при температурі 400°С і напрузі 50 Па залишкова деформація за 100 г не повинна перевищувати 0,2%. Максимальними вимогами можна вважати таку саму межу при температурі 500°С за 100 г. Ця характеристика особливо важлива для деталей, що піддаються в процесі роботи значним розтягуючим напругам, наприклад, диски компресорів. Жароміцні властивості титанових сплавів забезпечуються у дійсний час двома шляхами: 1. багатокомпонентним легуванням твердих розчинів (твердо-розчинний механізм зміцнення); 2. формуванням високодисперсних виділень інтерметалідів (дисперсійний механізм зміцнення). Основою жароміцних титанових сплавів є a-титан, тому що дифузійні процеси, які визначають тривалу міцність та опір повзучості, в щільноупакованій гексагональній структурі протікають повільніше, ніж в менш щільноупакованій b-фазі з ОЦК граткою. У зв’язку з цим рівень характеристик жароміцності титанових сплавів визначає вплив легуючих елементів на температуру поліморфного перетворення, а не на температуру плавлення титану. Жароміцність титану повинні найбільш сильно підвищувати a-стабілізатори, які утворюють з титаном розчини заміщення (Al, Ga, In). Елементи впровадження, які стабілізують a-фазу (O, N), непридатні як легуючі елементи, тому що сильне розчинне зміцнення руйнується при порівняно низьких температурах. До того ж кисень та азот сильно покрихчують титанові сплави. Нейтральні зміцнювачі (олово та цирконій) відносять до перспективних легуючих елементів в жароміцних титанових сплавах, тому що вони в значній мірі підвищують міцностні властивості, помітно не знижуючи температуру поліморфного перетворення. Елементи, що стабілізують b-фазу, знижують температуру поліморфного перетворення, до того ж для більшості з них характерні високі коефіцієнти дифузії в b-титані. Тому до легування жароміцних сплавів b-стабілізаторами відносяться обережно. Вміст цих елементів повинен бути невеликим для того, щоб сильно не знижувалась температура поліморфного перетворення. Легування жароміцних титанових сплавів евтектоїдоутворюючими b-стабілізаторами непридатне, тому що при тривалій експлуатації при порівняно невисоких температурах вони викликають евтектоїдний розпад b-фази, що призводить до крихкості сплавів. Виключенням є кремній, який утворює з титаном силіциди по евтектоїдній реакції. Евтектоїдне перетворення в сплавах титану з кремнієм проходить при високій температурі (приблизно 860°С) з великою швидкістю так, що не фіксується нестабільна b-фаза, яка може розпадатися при температурах експлуатації, викликаючи крихкість сплавів як це спостерігається в сплавах з залізом, марганцем, хромом. У зв’язку з вище висловленим, основними легуючими елементами жароміцних титанових сплавів є алюміній (галій та індій не можна розглядати як легуючі елементи через їх дефіцитність), олово, цирконій, кремній, молібден, ніобій та в меншому ступені вольфрам, який складно вводити у відливку через його тугоплавкість. Хоча алюміній викликає слабке розчинне зміцнення при кімнатній температурі, він підвищує температури поліморфного перетворення та рекристалізації, істотно збільшує сили зв’язку в a-твердому розчині, що посилює ковалентну складову и тому підвищує жароміцні властивості титану. До того ж алюміній розчиняється в a-титані у великих кількостях, тому малий коефіцієнт зміцнення титану при розчиненні 1% алюмінію можна компенсувати більш сильним легуванням. Разом з тим вміст алюмінію не повинен бути великим через процеси зміцнення в a-фазі, які призводять до виділення інтерметаліду Ti3Al (a2-фазі), при концентраціях алюмінію тим менших, чим нижча температура. Фаза a2 знижує пластичність титанових сплавів особливо сильно, якщо вона виділяється по границям a-зерен. Когерентні виділення a2 на дислокаціях, навпаки, мало впливають на пластичність, викликаючи сильне підвищення опору повзучості. Подвійні сплави Ti-Al переходять в крихкий стан в інтервалі концентрацій 8-9% Al. При температурах, наближених до кімнатної, олово зміцнює титан в меншому ступені, ніж алюміній, але подібно до нього олово дещо збільшує модуль пружності, підвищує температуру рекристалізації та посилює сили зв’язку та уповільнює дифузійні процеси тим самим підвищуючи технологічну пластичність сплавів. Цирконій підвищує жароміцні властивості титанових сплавів тому, що, забезпечуючи розчинне зміцнення титану (хоча й невелике), він не знижує сили зв’язку. Разом з тим цирконій збільшує розчинність b-стабілізаторів у a-фазі, що створює можливість додаткового розчинного зміцнення жароміцних a-сплавів. Позитивний вплив молібдену та вольфраму на жароміцність титану пов’язаний з великим параметром невідповідності модулів зсуву та малою дифузійною рухливістю цих елементів. Кремній утворює силіциди, склад яких залежить від складу сплаву і режимів термічної обробки: Ti5Si3 в сплавах TiSi; (Ti, Zr)5Si3 в сплавах Ti-Al-Zr-Mo-Si; (Ti, Zr)5(Si, Sn)3 в сплавах Ti-Al-Zr-Sn-Si. Силіциди кремнію не здійснюють помітного зміцнюючого впливу. Кремній підвищує жароміцність псевдо-a-сплавів, якщо його вміст не перевищує межі розчинності. Маючи великий параметр розмірної невідповідності з титаном (приблизно 21%) він викликає сильне розчинне зміцнення. Окрім цього через високу енергію взаємодії з дислокаціями атоми кремнію сильно блокують дислокації, перешкоджаючи їх пересуванню. В ряді робіт винайдено позитивний вплив кисню на жароміцність титанових сплавів. Однак до легування титанових сплавів елементами впровадження відносяться обережно. Домішки впровадження (особливо кисень та азот) погіршують технологічність, пластичність, зварюємість, підвищують чутливість титанових сплавів до концентраторів напруг та схильність до холодноламкості, що погіршує їх термічну стабільність. Поряд з такими добре відомими показниками жароміцності, як тривала міцність та опір повзучості, термічна стабільність є важливою характеристикою жароміцних титанових сплавів. Під термічною стабільністю розуміють здатність сплавів зберігати високі пластичні властивості після тривалої дії підвищених температур. Для оцінки термічної стабільності сплавів зразки витримують (під загрузкою або без неї) впродовж певного часу (100 або 1000 годин) при різних температурах, а потім охолоджують до кімнатної температури та визначають їх механічні властивості. Після витримки при досить високих температурах сплав втрачає низькотемпературну пластичність через перетворення, що в них протікають, частіше усього, через розпад b- та a-фаз і тому знижують термічну стабільність. При вивченні впливу легуючих елементів на термічну стабільність титанових сплавів введено поняття еквіваленту легуючих елементів по алюмінію, який названий структурним. При дослідженні характеристик жароміцності сплавів систем Ti-Al-Sn та Ti-Al-Zr винайдено, що подвійні сплави системи Ti-Al при температурах 500-550°С втрачають термічну стабільність при концентрації приблизно 9% Al. Олово та цирконій зміщують цю концентрацію до меншого вмісту алюмінію, причому дія 1% Al еквівалентна 3% Sn та 6% Zr. В цих дослідженнях встановлено, що вплив кисню на термічну стабільність у десять разів перевищує дію алюмінію. Втрата термічної стабільності пов’язана з процесами впорядкування, що протікають при підвищених температурах в a-фазі та призводять, в кінцевому випадку, до виділення покрихчуючої a2-фази. Згідно відповідним діаграмам станів виділення a2-фази повинно проходити при значеннях Жароміцність псевдо-a-сплавів визначається не тільки їх хімічним складом, а також істотно залежить від їх тонкої структури; чим стабільніша субструктура при інших рівних умовах, тим вища жароміцність. Так, зокрема, формування полігонізованої субструктури сприяє підвищенню жароміцності. Хоча значна кількість a2-фази (Ti3Al) в псевдо-a-сплавах не допускається через втрату термічної стабільності і технологічної пластичності, сплави на основі інтерметаліду Ti3Al представляють значний інтерес як високожароміцні надлегкі титанові сплави, які складають конкуренцію жароміцним нікелевим сплавам. Однак, це вже матеріали іншого класу – сплавів на основі інтерметалідів. Жароміцні сплави на основі кобальту.Жароміцні сплави на основі кобальту мають більш низькі характеристики жароміцності в порівнянні зі сплавами на основі нікелю. Рівень жароміцності кобальтових сплавів пов’язаний зі зміцненням твердого розчину при легуванні та з виділенням зміцнюючих фаз. Кобальтові сплави внаслідок специфіки механізму зміцнення містять підвищену кількість вуглецю, як правило, від 0,25% до 1%С. Перевагою сплавів на основі кобальту є їх гарна корозійна стійкість при підвищених температурах, наприклад в продуктах згоряння палива, що містить сірку, вони характеризуються високою стабільністю структури при тривалих строках служби під навантаженням та, отже, мають більш пологий хід кривих залежності міцностних властивостей від температури та часу витримки; кобальтові сплави мають більш високу теплопровідність і менший коефіцієнт термічного розширення, ніж нікелеві жароміцні сплави. Тому кобальтові сплави більш підходять для виготовлення деталей, що призначені для тривалої роботи в корозійному середовищі, в умовах термічного втомлення та при порівняно крупних розмірах (наприклад, соплові та робочі лопатки міцних газових турбін). Доступність різних металів в різних країнах неоднакова, тому використання жароміцних сплавів на основі кобальту більш розповсюджене у зарубіжних країнах, особливо в США, ніж в Росії. Наприклад, в США використовують деформує мий сплав S-816 (0,34-0,42% С, 19-21% Cr, 3,5-5,5% Mo, 3,5-5,0% W, 20% Ni, 4,0-5,0% Nb), який має В кобальтових сплавах можуть утворюватися наступні фази: аустенітна g-матриця з ГЦК структурою, карбіди, бориди, карбо-нітриди й ТЩУ-фази (топологічно щільноупаковані фази (s, m, фази Лавеса). Інтерметалідна g¢-фаза в них не виділяється. При ретельному контролі складу утворення ТЩУ-фаз, які здійснюють негативний вплив на жароміцність і пластичність, можна уникнути, а, як наслідок, жароміцні кобальтові сплави будуть складатися з g-твердого розчину та зміцнюючи карбідних та карбонітридних фаз. Кобальт утворює безперервні розчини з нікелем, залізом та благородними металами (Pt, Ir, Pd, Rh) і обмежені розчини з широкою областю гомогенності з марганцем (70% ат.), тугоплавкими металами (Cr, W, Mo, V, Ta), а також Ti, Al, Nb, Zr. Високу розчинність мають також бор (до 1% при 1000°С) та вуглець (0,3-0,4% при 1100°С). Благородні метали дорого коштують та є дефіцитними; марганець та залізо негативно впливають на жароміцність та жаростійкість сплавів на основі кобальту, тому легування цими елементами не використовується. Основним з елементів, який стабілізує ГЦК структуру в сплавах кобальту є нікель. Вміст нікелю в жароміцних кобальтових сплавах, як правило, складає 10-30%. Важливе значення в цих сплавах має хром, який забезпечує високу корозійну стійкість та позитивно впливає на їх жароміцність. Вміст хрому в деформуємих сплавах, як правило, складає 18-20%, а в литих сплавах 23-28%, що значно вище, ніж допускається в сплавах на нікелевій основі. Крім того, в сплави вводять до 10% вольфраму або молібдену та вольфраму (сумарно), а також ніобій, титан, ванадій. Молібден та вольфрам є одночасно зміцнювачами твердого розчину та частково входять до складу карбідних фаз, а ніобій, титан, ванадій в основному присутні в карбідах. В кобальтових сплавах, як правило, утворюються карбіди типу МеС, Ме6С, Ме7С3, Ме23С6.

Поиск по сайту: |

менших ніж 9%, але лише при концентраціях

менших ніж 9%, але лише при концентраціях  ,

,  . У випадку використання цього сплаву у ливарному варіанті, у ньому дещо збільшують вміст вуглецю (до 0,44% С) і додатково вводять бор (до 0,1% В). тривала міцність

. У випадку використання цього сплаву у ливарному варіанті, у ньому дещо збільшують вміст вуглецю (до 0,44% С) і додатково вводять бор (до 0,1% В). тривала міцність  ,

,  , а при температурі 980°С

, а при температурі 980°С  ,

,  .

.