|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Магнітом'які матеріали

Магнітом'які матеріали характеризуються високою магнітною проникливістю, малою коерцитивною силою, малими магнітними втратами при перемагнічуванні. Вони широко використовуються як сердечники трансформаторів, дроселів, якорів і статорів електричних машин, електромагнітів. Магнітом'які матеріали по застосуванню розділяють на низькочастотні й високочастотні з різко відмінними друг від друга електричними параметрами. Високочастотні матеріали мають більш високий питомий електричний опір і часто є напівпровідниками. І. Низькочастотні магнітом'які матеріали у свою чергу підрозділяють на три групи: 1. Матеріали з високою індукцією насичення. 2. Матеріали з високою магнітною проникливістю; 3. Матеріали з особливими магнітними властивостями. До першої групи відноситься технічно чисте залізо (низьковуглецева електротехнічна сталь), що містить 0.04% С та 0.6% інших домішок, має високу магнітну проникливість, малу коерцитивну силу. Завдяки великій магнітній індукції (ВS£2.15 Тл), малій коерцитивній силі (НС£100А/м), достатньо високій магнітній проникливості (mМАХ£79 мГн/м) та гарній технологічності її використовують в електротехніці для магнітних полів із напруженістю від 102 до 5*104 А/м. Магнітні властивості нелегованої електротехнічної сталі наведені в таблиці 8.11. Перша цифра в марці сталі вказує на спосіб виготовлення: гарячекатана сталь (1), холоднокатана ізотропна (2). Друга цифра 0 вказує на низький вміст кремнію (£0,03%). Таблиця 8.11 – Магнітні властивості нелегованої електротехнічної тонколистової сталі

Третя цифра визначає основну властивість, яку гарантує завод-виготовитель, а саме: цифра 8 означає коерцитивну силу НС, а її значення в (А/м) вказують дві останні цифри. Нелеговану сталь використовують в електротехнічній промисловості. Однак, низький питомий електричний опір (r£0,1 мкОм*м) збільшує теплові втрати при перемагнічуванні, а це обмежує її використання пристроями з постійним магнітним полем. Магнітопроводи електричних машин і апаратів перемінного струму (до 400 Гц) виготовляють із тонколистової кременистої сталі з вмістом кремнію від 1% до 4%. Додавання кремнію приводить до зміни магнітних і електричних властивостей: збільшується магнітна проникливість, зменшується коерцитивна сила і значно збільшується електричний опір в порівнянні з низьковуглецевою сталлю (таблиця 8.12). Перша цифра в марці визначає вид прокату та структуру: гарячекатана ізотропна (1), холоднокатана ізотропна (2) та холоднокатана анізотропна з кристалографічною текстурою напрямку [100] (3). Друга цифра в марці вказує вміст кремнію у відсотках: 0 - вміст £0,4%, 1 - (0,4-0,8)%, 2 - більше 0,8-1,8%, 3 - більше 1,8-2,8%, 4 - більше 2,8-3,8%, 5 - більше 3,8-4,8%. Третя цифра визначає втрати на гістерезис та теплові втрати при певному значенні В та f. Наприклад, питомі втрати при В=1,5 Тл та f=50 Гц (Р1,5/50). Четверта цифра тим більша, чим менші питомі втрати Р1,5/50. Аналіз даних таблиці 8.12 свідчить про вплив технології виготовлення сталей на їх магнітні властивості: при однаковій товщині найбільші питомі втрати має гарячекатана ізотропна сталь. Питомі втрати зі збільшенням вмісту кремнію зменшуються від 10 до 3,6 Вт/кг. Зменшення товщини листа також призводить до зменшення питомих втрат. Після технологічних операцій, які необхідні для виготовлення деталей магнітопроводів, магнітні властивості сталей погіршуються, тобто збільшується коерцитивна сила, а отже, втрати на гістерезис. Таблиця 8.12 – Магнітні властивості легованої електротехнічної тонколистової сталі

Для відновлення магнітних властивостей використовують відпал при температурі нижче АС3 в середовищі, яке захищає від окислення та навуглецювання. З зіставлення сталей 1411, 2411, 3411 (табл. 8.12) виходить, що при однаковій товщині листу і хімічному складі найбільші питомі втрати має гарячекатана ізотропна сталь, а найменші – холоднокатана анізотропна. Кристали α-заліза характеризуються ярко вираженою анізотропією магнітних властивостей. Ребро куба є віссю найбільш легкого намагнічування. Отримання в сталі з такою кристалічною структурою з однаковою орієнтировкою усіх кристалів, іншими словами, отримання текстурованої листової сталі (з ребровою текстурою) сприяє підвищенню магнітної проникності паралельно напрямку прокатки. В холоднокатаній листовій сталі з високим вмістом кремнію можна отримати таке розташування кристалітів, коли напрямок прокатки буде співпадати з напрямком легкого намагнічування (ребро куба [100]), а напрямок поперек прокатки в площині листа буде співпадати з діагоналлю [100] площини елементарної кубічної комірки (рисунок 8.32). За ім’ям винахідника така текстура називається текстурою Госса (Goss-Texture).

Рисунок 8.32 – Розташування елементарних комірок кристалічної гратки в листі з ребровою текстурою (текстурою Госса) (а) і кубічною текстурою (б) (стрілкою відмічено напрямок прокатки)

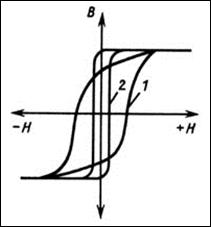

Сучасна технологія виробництва вищих сортів електротехнічної сталі передбачає її виплавку з мінімальним вмістом вуглецю і заданим вмістом кремнію, прокатку листа в гарячому стані на товщину біля 2,5 мм, відпал при 800°С і холодну прокатку на товщину 0,35-0,5 мм. При великій холодній деформації (45-60 %) сталь отримує текстуровану до 90% структуру, при деформації біля 10% - малотекстуровану структуру. Якщо прокатка проводиться тільки в гарячому стані, то текстура не утворюється і магнітні властивості вздовж і поперек прокатки будуть однаковими. Основними деталями таких електричних машин, як електродвигуни, генератори, трансформатори, дроселі і т. ін. є магнітопроводи, які складені з тонких листів. Після технологічних операцій (штамповки, різання і т. ін.), які необхідні для виготовлення деталей магнітопроводів, щоб уникнути наклепу і для укрупнення зерна проводять відпал при 1100-1200°С в атмосфері водню. Використання текстурованої електротехнічної сталі у виробництві трансформаторів дозволяє істотно знизити втрати потужності і зменшити розміри виробів. Для роботи в слабких магнітних полях, наприклад, в телекомунікаційних системах, використовують пермалої, які представляють собою Fe-Ni сплави з певними вузькими межами вмісту нікелю (біля 79%). Іноді їх додатково легують молібденом і хромом, які покращують спроможність цих сплавів до пластичної деформації і їх магнітну проникність. Високонікелеві пермалої 79НМ, 81НМА характеризуються дуже високою магнітною проникністю в слабких полях, що у десятки разів перевищує магнітну проникність заліза. Пермалої отримують вакуумним переплавом, прокатують на смуги і листи магнітопроводів з наступним відпалом при 1100-1300°С у вакуумі або водню. Для роботи в слабких полях (радіо, телефон) розроблений замінник дорогих пермалоїв – сплав альсифер, який містить 5,4% Al, 9,6% Si, інше – залізо. Через крихкість альсиферу вироби з нього виготовляють у вигляді тонких відливок або методом порошкової металургії. Для високочастотної техніки необхідні матеріали з надзвичайно високим електроопором, що зберігають високу магнітну проникність в широкому частотному діапазоні. Цим вимогам відповідають феррити (не плутати з феритом у сплавах заліза!), які представляють собою магнітну кераміку, що отримана методом спікання і складається з Fe2O3 і оксидів таких металів, як MnO, MgO, ZnО, LiO2. Фактично феррити є напівпровідниками, їх електроопір на 6-12 порядків перевищує електроопір заліза. Завдяки цьому навіть при самих високих частотах вони мають незначні втрати від вихрових токів. У ряді випадків для електромашинобудування необхідні немагнітні матеріали. В якості замінників бронзи, латуні і інших сплавів кольорових металів використовують немагнітні сталі і чавуни, що мають аустенітну структуру. Така структура забезпечується високим вмістом марганцю і нікелю, які розширюють g-область структурної діаграми. Парамагнітні властивості мають сталі марок 12Х18Н10Т, 10Х14Г14Н4Т, 40Г14Н9Ф2 і інші. Електротехнічну сталь по застосуванню поділяють на дві групи: динамну і трансформаторну. Для динамо- і електромоторобудування застосовують менш леговану сталь, що містить 0.5-2.3% кремнію. Трансформаторна сталь відрізняється більш високим вмістом Sі=3,5-4,5%. Добавки легуючих елементів, крім кобальту, знижують індукцію насичення заліза. Практичне застосування знайшли сплави з 35-50% кобальту. Для підвищення пластичності й поліпшення оброблюваності в холодному стані в сплав добавляють хром або ванадій. Сплав із кобальтом (К50Ф2) має максимальне значення намагніченості (магнітна індукція складає »23 кГс, для Fе-15 кГс). До матеріалів другої групи відносяться сплави системи Fе-Ni (пермалой) і Fе-Аl-Sі (альсифер). Сплави не містять дорогих легуючих елементів і мають гарні магнітні і електричні властивості. Сплави характеризуються високою твердістю й крихкістю, важко оброблюються. Альсифери застосовують у виді тонкостінних фасонних виливок, їх використовують також для одержання тонких порошків при виготовленні магнітодіелектриків. У промисловості найбільш широко поширені залізонікелеві сплави, які добре оброблюються різанням і штампуванням. Для поліпшення електромагнітних і технологічних властивостей Fе-Nі сплави додатково легують молібденом, хромом, міддю, кремнієм, марганцем. Ці сплави виготовляють із найчистіших заліза та нікелю, які одержують шляхом вакуумного переплавлення. Пермалої характеризуються кращими магнітними властивостями, ніж технічне залізо та електротехнічні сталі. Пермалої за складом поділяють на 2 групи: низьконікелеві з вмістом 35-65% Nі, високонікелеві — 75-80% Ni. Сплави першої групи застосовують для сердечників малогабаритних трансформаторів, дроселів, реле й деталей магнітних ланцюгів, що працюють в області підвищених індукцій. Другу групу сплавів використовують для магнітних екранів, сердечників малогабаритних трансформаторів. Ці сплави виготовляють у виді холоднокатаних листів і стрічок товщиною 0.0015-2.5 мм, гарячекатаних листів товщиною 3-22 мм і прутків товщиною 8-100 мм. Марки залізо-нікелевих сплавів: 50Н, 45Н, 50ХНС, 79НМ, 80НХС, 76НХД. Термічна обробка пермалоїв складається з повільного нагріву до температури 1100-1150°С в середовищі, яке захищає матеріал від окислення (вакуумі, водні), витримці при цій температурі 3-6 год. в залежності від розміру та ваги садки, повільного охолодження до 600°С (100°С/год) та подальшого швидкого охолодження до 200°С (швидкість охолодження 400°С/год). Магнітні властивості Fе-Nі сплавів сильно залежать від швидкості охолодження при відпалі. В сплаву з 75% Nі при повільному охолодженні при температурах нижче 600°С відбувається впорядкування твердого розчину, що призводить до зниження магнітної проникливості. Залізонікелеві сплави широко використовуються в обчислювальній техніці та пристроях автоматичного керування.Відмінною особливістю таких матеріалів є висока залишкова індукція, тобто прямокутість петлі гістерезису (рисунок 8.33). Існують два способи одержання матеріалу з прямокутною петлею гістерезису: створення кристалографічної і магнітної анізотропії. Кристалографічна анізотропія досягається за допомогою холодної прокатки, в той час як магнітну анізотропію отримують шляхом охолодження матеріалу у магнітному полі від температур парамагнітного стану (термомагнітна обробка).

Рисунок 8.33 – Петля гістерезису сплаву 65НП до (1) та після (2) оброблення в магнітному полі

Кристалографічну анізотропію можна створити в будь-якому матеріалі, здатному пластично деформуватися, магнітну анізотропію можна одержати тільки у деяких сплавів, а у чистих металів (Fe, Ni, Co) вона не спостерігається. Перевага метода термомагнітної обробки складається з того, що прямокутну петлю гістерезису можна отримати у стрічці будь-якої товщини та будь-якого напрямку, а не тільки в напрямку прокатки. Наприклад, у сплаву 50НП прямокутність петлі досягається створенням кристалографічної анізотропії, а у марок 65НП та 34НКМП шляхом оброблення в магнітному полі. Через велику вартість тонких стрічкових сердечників та неможливість шляхом прокату отримати стрічку товщиною менше 0,5 мкм розроблені методи отримання дуже тонких плівок (10-5-10-6 см) шляхом напилення в вакуумі на підложку немагнітного металу. До матеріалів з особливими магнітними властивостями відносять: 1) Сплави з великим коефіцієнтом магнітострикції. Ці сплави застосовують для сердечників перетворювачів магнітних коливань в ультразвукові для пристроїв ехолотів, звукозаписуючих голівок, установок для обробки твердих матеріалів. З чистих феромагнетиків найбільшу магнітострикцію має Ni, що широко використовується у виді тонкого листа (0,1 мм). Недоліком Ni є великі електричні втрати. Високу магнітострикцію мають сплави на основі заліза, що містять 13%Аl, 50%Со, 54%Рt. 2) Термомагнітні сплави. Інтенсивність намагнічування змінюється з підвищенням температури, для того щоб компенсувати помилки приладів, обумовлені зміною магнітного потоку або викликані зміною температури, у магнітний ланцюг вводять шунти. Магнітні властивості матеріалу шунта повинні дуже різко змінюватися при зміні кліматичних температур. Магнітна індукція феромагнетиків дуже сильно змінюється поблизу точки Кюрі, тому матеріал шунта повинен мати температуру точки Кюрі поблизу робочих температур. Цим умовам задовольняє сплав Fе+30%Nі, що втрачає феромагнітні властивості при температурі 100°С. Додаткове введення Сг знижує температуру точки Кюрі і приводить до більш різкої температурної залежності інтенсивності намагнічування. Найбільше застосування знаходять сплави Н38Х14 (компенсатор) і НЗЗЮ1 (термалой), використовуються також сплави системи Nі-Сu (кальмалой). Високочастотні магнітом'які матеріали включають: 1. Магнітодіелектрики. При роботі магнітних матеріалів на високих частотах зростають втрати на гістерезис і особливо сильно електричні втрати. Один із способів зменшення електричних втрат при великих частотах — зниження товщини листів до декількох мікрон. Однак, широкого поширення цей спосіб не одержав через складність і високу вартість технології виробництва тонких листів. В умовах масового виробництва застосовується більш проста технологія виготовлення магнітодіелектриків, що представляють собою спресовані суміші дуже дрібного феритного порошку (альсифер, карбонільне залізо, пермалой) з ізолюючим матеріалом (бакелітова смола, полістирол). У магнітодіелектриках кожна частка магнітного порошку, розміри якої порядку декількох мікрон і менше, оточена діелектричною оболонкою і тому виникаючі вихрові струми малі. Магнітодіелектрики широко використовуються в техніці зв'язку, зокрема, у телефонії. 2. Ферити. Іншим істотним чинником, що дозволяє різко скоротити електричні втрати, є підвищення питомого електроопору самого феромагнетику. Високий електричний опір мають матеріали, названі феритами. Ферити являють собою магнітні матеріали, що одержують з окислів методом порошкової металургії. Вони мають цінні властивості. До них, у першу чергу, варто віднести суміщення в одному матеріалі властивостей феромагнетика і діелектрика. Питомий опір у деяких феритів дуже високий і досягає 1012 Ом*см (у металів — 10-5 Ом*см), що дозволяє використовувати їх у пристроях, що працюють в області високих і надвисоких частот. Технологія виробництва феритів проста і може бути легко автоматизована, тому собівартість феритних сердечників значно нижче складальних металевих сердечників. Ферити являють собою подвійні окисли металів. Особливо велике значення мають ферити, що виражаються хімічною формулою: Ме*Fе2Оз, де Ме — двовалентний іон (заліза, нікелю, кобальту, магнію, цинку і т.д.). Ці ферити мають кубічну гратку типу шпінелі (МgО*Аl2Оз) і тому називаються шпінелідами. Застосовують ферити іншого типу: МеО*6Fе203 (гексаферити) або 3Ме2О3*5Fе203 (гранати). В даний час на радіочастотах використовують марганець-цинкові і нікель-цинкові ферити. Для надвисоких частот використовують Nі-Zn ферити (НЦ-400, НЦ-600) з опором 103-105 Ом*см. Електротехнічні сплави. Сталі і сплави цього типу використовують або для перетворювачів електричної енергії у теплову, або, навпаки, в якості матеріалів, що мають мінімальний електроопір. Перша група електротехнічних сплавів має високий електроопір і використовується для виготовлення електронагрівальних елементів і реостатів. Сплави високого електроопору представляють собою тверді розчини високої концентрації, в яких електроопір змінюється за лінійним законом. Електроопір сплавів на основі твердого розчину є набагато вищим, ніж електроопір чистих компонентів (рисунок 8.34). В якості реостатних сплавів використовують сплави на основі міді з добавками нікелю, марганцю і цинку. Мідно-нікелеві сплави з 40-50% Ni (константан МНМц40-1,5, копель МНМц45-0,5) мають максимальний електроопір, який майже не змінюється при зміні температури. Їх максимальна робоча температура для уникнення окалиноутворення не повинна перевищувати 500°С. Значення цієї характеристики не повинно суттєво змінюватися при зміні температури. Окалиностійкість визначає строк служби нагрівальних елементів печей і приладів, які мають значну вищу температуру.

1 – температурний коефіцієнт електроопору; 2 – електроопір Рисунок 8.34 – Електричні властивості сплавів Cu-Ni

Для нагрівачів використовують феритні сталі, леговані хромом і алюмінієм (хромалі), а також сплави на основі хрому і нікелю, наприклад, ніхром Х20Н80, який містить 20%Cr і 80% Ni. Його межова робоча температура складає не менше 1150°С. Молібденові нагрівачі, хоча й мають більш високу температуру експлуатації (до 1500°С), але через низьку жаростійкість можуть працювати тільки у вакуумі і в середовищі інертних газів. Для виготовлення термопар необхідна проволока не тільки з високою жаростійкістю, але й прямолінійною залежністю електрорушійної сили від температури. В якості матеріалу для електродів термопар використовують проволоку з платини (один електрод) і сплаву платини з 10% Ro. Такі термопари можна використовувати для виміру високих температур майже до температури рідкої сталі. Для виміру більш низьких температур (до 1000°С) використовують сплави Ni з 2% Al (алюмель) і Ni з 10% Cr (хромель). Як провідникові матеріали використовують не сплави, а чисті метали, такі як мідь, алюміній, ріже – срібло. Провідникові метали повинні містити мінімальну кількість домішок, тому що легування підвищує електроопір. Особливу групу провідникових матеріалів складають надпровідники.

Поиск по сайту: |