|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Сталі і сплави з особливими фізичними і хімічними властивостями

До спеціальних сталей відносяться сталі вуглецеві та леговані, яким в результаті спеціальної обробки (хімічної, хіміко-термічної, деформаційної, лазерної, плазмової) надаються особливі властивості. До спеціальних сталей та сплавів відносять: корозійностійкі, жаростійкі, жароміцні, сталі та сплави з особливими фізичними властивостями (жаростійкі та жароміцні сплави на основі нікелю та хрому, сплави на основі інтерметалідів, сплави з пам’яттю форми, суперсплави, тверді керамічні інструментальні сплави, магнітні матеріали). Розвиток міцних енергетичних установок, які працюють з високим ККД завдяки використанню високих температур і тисків, парових котлів, парових і газових турбін, поява реактивних двигунів, а також вимог ядерної промисловості, електро- і радіотехніки, приладобудування, нафтової і хімічної промисловості і т. ін., викликали бурхливий розвиток виробництва сталей і сплавів з особливими фізичними і хімічними властивостями. В залежності від призначення сталі і сплави з особливими фізичними і хімічними властивостями можна розділити на наступні п'ять груп: - нержавіючі сталі з високим опором корозії і дії кислот; - сталі і сплави для роботи при високих температурах; - сталі і сплави з високим електроопором; - сталі з особливим тепловим розширенням; - магнітні сталі і сплави.

Корозійностійкі сталі та сплави Загальні відомості

Корозією називається руйнування металів та сплавів внаслідок хімічної або електрохімічної взаємодії їх із навколишнім середовищем. У відповідності з цим розрізняють два типи корозії — хімічну та електрохімічну. У залежності від властивостей середовища та умов взаємодії розрізняють наступні види корозії: газову, атмосферну, підводну, підземну, контактну, біокорозію та ін.; у залежності від характеру руйнування — рівномірну, крапкову, піттингову, щілинову, міжкристалічну, ножову, вибіркову. Корозійна стійкість — здатність матеріалу чинити опір корозійній дії середовища — може визначатися якісно та кількісно: зміною маси зразків; об'ємом водню, що виділився (чи кисню, який поглинувся); зменшенням товщини зразків; зміною показників фізичних чи механічних властивостей; щільністю току корозії; глибиною структурних змін; часом до появи корозійного руйнування. Як критерій корозійної стійкості часто використовують швидкість корозії, яка виражається глибинним КГ (мм/рік) або масовим КМ (г/м2) показниками, які зв'язані співвідношенням КГ=8,76*КМ/g, де g — щільність металу (г/м3). Для оцінки загальної корозійної стійкості часто використовують п'ятибальну шкалу або десятибальну шкалу, які рекомендуються ДСТУ.

Корозійностійкі сталі

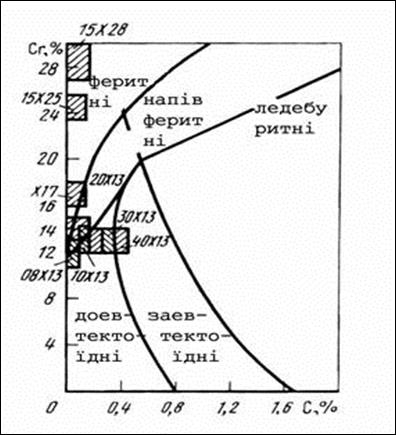

Корозійностійкі сталі експлуатують переважно в умовах електрохімічної корозії. Корозійностійкими сталями традиційно називають сталі, які мають високу корозійну стійкість у вологій атмосфері та слабоагресивних водних розчинах. Корозійностійкі сталі використовують для виготовлення деталей машин та обладнання і зварних конструктивних елементів, які працюють в різних агресивних середовищах (волога атмосфера, морська вода, кислоти, розчини солей, лужні розчини, розплави металів та ін.). Основний легуючий елемент корозійностійких сталей — хром. У складі сталей, що використовуються на сьогодні, вміст хрому, як правило, знаходиться в межах від 11 до 30%. Нікель в сплавах із залізом підвищує корозійну стійкість в розчинах хімічних речовин, що слабо окислюються чи не окислюються, а також стабілізує аустенітну структуру та дозволяє створити аустенітні хромонікелеві сталі з високою корозійною стійкістю. Для одержання необхідної структури, властивостей та забезпечення максимальної стійкості корозійностійкі сталі легують феритоутворюючими елементами — кремнієм, алюмінієм, молібденом, вольфрамом, ніобієм, титаном, ванадієм та аустенітоутворюючими елементами — нікелем, марганцем, кобальтом, міддю. Найбільш розповсюджені в техніці та, ті що вивчаються в даний час, корозійностійкі сталі аустенітного, аустеніто-феритного та аустеніто-мартенситного класів, мають в своїй основі різні комбінації систем Fe-Cr-Ni, Fe-Cr-Ni-Mn із додатковим легуванням різними елементами. При одночасному введенні феритоутворюючих та аустенітоутворюючих елементів, у сталях можуть спостерігатись різні структурні та фазові співвідношення. Існують різні класифікації корозійностійких (нержавіючих) сталей та сплавів. В залежності від хімічного складу сталі та сплави поділяють на класи по основному складовому елементу: хромисті, хромонікелеві, хромомарганцеві, хромонікельмолібденові та ін. Найбільш розповсюджений розподіл по структурним ознакам. У залежності від структури сталі ділять на класи: феритний, мартенситний, аустенітний, ферито-мартенситний, аустеніто-мартенситний, аустеніто-феритний. В окремий клас, як правило, виділяють корозійностійкі сплави на основі нікелю (нікель-хром, нікель-молібден). Розподіл сталей на класи по структурних ознаках умовний і проводиться в залежності від основної структури, яка отримана при охолодженні сталей на повітрі після високотемпературного нагріву. Склад корозійностійких сталей регламентується ГОСТ 5632-72, а механічні властивості відповідними ГОСТами на півфабрикати, наприклад, ГОСТ 7350-77 (товстий лист), ГОСТ 5582-75 (тонкий лист), ГОСТ 5949-75 (сортовий прокат) та ін. За кордоном класифікаційні стандарти на корозійностійкі сталі мають наступні позначення: в США — AJSJ, у Великобританії — B.S.970, у Франції — A.F.N.O.R., в Німеччині — DIN 17007, в Швеції — SIS, у Венгрії — MSZ. В Японії спеціального стандарту на корозійностійкі сталі немає; хімічний склад сталей обумовлюється в стандартах на відповідний вид металопродукції. Для придання корозійної стійкості в сталь вводять не менше 12% хрому. У залежності від співвідношення вуглецю та хрому сталі можуть мати феритну (08Х18Т, 12Х17, 15Х25Т, 15Х28), ферито-мартенситну (08Х13, 12Х13) та мартенситну (20Х13, 30Х13, 40Х13) структуру (рисунок 8.1).

Рисунок 8.1 – Структурні класи сталей в системі Fe-Cr-C та положення на діаграмі промислових хромистих сталей

Мартенситні та мартенсито-феритні сталі мають гарну корозійну стійкість в атмосферних умовах, у слабоагресивних середовищах (в слабких розчинах солей, кислот) та високі механічні властивості. Механічні властивості мартенситних та мартенсито-феритних корозійностійких сталей приведені в таблиці 8.1. Сталі використовують для виробів, які працюють на знос як різальний інструмент (а саме — ножі), для пружних елементів та конструкцій в харчовій та хімічній промисловості. Ці сталі використовують після загартування та відпуску на задану твердість. Завдяки малій критичній швидкості загартування, сталі 30Х13, 40Х13 загартовуються на мартенсит при охолодженні на повітрі (рисунок 8.2). Таблиця 8.1 - Склад та механічні властивості мартенситних та мартенсито-феритних корозійностійких сталей

*Вміст хрому — 12-14%

Загартування виробів із цих сталей проводять від температур 950-10200С, тому що тільки вище цих температур проходить повне розчинення карбідів Cr23C6. Після загартування сталі відпускають на необхідну твердість. Після загартування сталь 40Х13 має твердість НRC 56-58, після відпуску при 200-3000С НRC 50, після відпуску при 6000С НRC 32-34. Чим більше в сталі вуглецю, тим більше виділяється карбідів хрому і тим сильніше знижується корозійна стійкість. У зв'язку з цим використовують сталі з перемінним вмістом вуглецю та хрому: чим вище в сталі вміст вуглецю, тим більше потрібно хрому для забезпечення необхідної корозійної стійкості. В сталі 08Х13 a®g перетворення при нагріванні проходить тільки частково, через це вона схильна до неповного загартування, а структура сталі після швидкого охолодження складається з фериту та невеликої кількості низьковуглецевого мартенситу, який при відпуску розпадається на ферито-карбідну суміш.

1 - загартування в олію; 2 - охолодження на повітрі; 3 - охолодження в печі Рисунок 8.2 – Діаграма ізотермічного розпаду переохолодженого аустеніту сталі 40Х13

Сталі 12Х13 та 08Х13 мають більш високі пластичні та технологічні властивості; їх використовують для зварних виробів, які працюють в слабоагресивних середовищах. Феритні сталі. Ці сталі використовують при виготовленні виробів для побутових приборів, в харчовій, легкій промисловості та для теплообмінного обладнання в енергомашинобудуванні. Феритні хромисті сталі мають високу корозійну стійкість в азотній кислоті, водних розчинах аміаку, в аміачній селітрі, суміші азотної, фосфорної та фтористоводневої кислот, а також в інших агресивних середовищах. Корозійна стійкість сталей феритного класу підвищується зі збільшенням вмісту в них хрому, зменшенням вмісту вуглецю та азоту. За кордоном розроблені сталі, які одержали назву суперферитів,вони містять 18-28% хрому та 2-4% молібдену, із низьким сумарним вмістом вуглецю та азоту (0,025-0,035%). В сталях феритного класу при високотемпературному нагріві можливе утворення аустеніту, кількість якого залежить від вмісту вуглецю. Тільки при концентрації вуглецю 0,03% в структурі сталі спостерігається чисто феритна структура. Найбільша кількість аустеніту утворюється при температурах 1000-1100°С, при підвищенні температури кількість аустеніту знижується. Утворення аустеніту в сталях цього типу небажане, тому що при охолодженні проходить мартенситне перетворення, а це підвищує твердість, знижує пластичність сталей, викликає схильність до міжкристалічної корозії (МКК). Для запобігання цього явища зменшують вміст вуглецю чи вводять титан, ніобій, молібден (сталі 08Х18Т, 015Х18М2Б), які сприяють одержанню однофазної структури, а утворення карбідів титану та ніобію знижує схильність до росту зерна та покращує корозійну стійкість. Термічне оброблення феритних сталей залежить від конкретних умов виробництва та експлуатації. Для того щоб уникнути крихкості, виділення s-фази та схильності до МКК, застосовують відпал при температурі 560-800°С чи загартування з нагрівом в інтервалі 870-9500С впродовж 1 години з охолодженням в воді. Хромисті сталі феритного класу можна з успіхом використовувати при роботі в агресивних середовищах в інтервалі температур 100-3500С. Недоліками хромистих сталей феритного класу є: схильність до росту зерна при нагріві; крихкість внаслідок виділення s-фази; порівняно невисокі характеристики міцності та жароміцності; труднощі в забезпеченні зварюваності та корозійної стійкості зварних швів. Аустенітні хромонікелеві сталі. Введення в сталь нікелю значно розширює g-область, знижує температуру мартенситного перетворення і при концентрації 8% нікелю сталь з 18% хрому та 0,1% вуглецю стає сталлю аустенітного класу. Мартенситна точка МН при охолодженні для цих сталей знаходиться дещо нижче кімнатної температури, а мартенситна точка при деформації МД вище. Положення МН сталей типу 18-8 визначається співвідношенням хрому, вуглецю, нікелю та домішок в сталі та змінюється в широких межах від 0 до (-180)…(-190)°С. Основною перевагою сталей аустенітного класу є їх високі службові характеристики (міцність, пластичність, корозійна стійкість у більшості робочих середовищ) та гарна технологічність. Тому аустенітні корозійностійкі сталі знайшли широке застосування як конструкційний матеріал в різних галузях машинобудування. В хромонікелевих аустенітних сталях промислових плавок можливі наступні фазові перетворення: 1) утворення карбідних, карбонітридних фаз та s-фази при нагрівах в інтервалі 650-850°С; 2) розчинення цих фаз при нагріві до більш високих температур (1100-1200°С); 3) утворення d-фериту при високотемпературних нагрівах; 4) утворення a- та e-мартенситних фаз при охолодженні та пластичній деформації. Виділення карбонітридних фаз здійснюється переважно по межах зерен, що знижує пластичність сталей та їх опір МКК. При утворенні s-фази сталі різко стають крихкими. Присутність в структурі сталі d-фериту негативно впливає на її технологічність, особливо при гарячій обробці тиском. Тому в сталях, які піддаються обробці тиском, при підвищених температурах кількість d-фериту строго лімітується. Метою термічного оброблення є отримання аустенітної структури, зняття внутрішніх напруг, усування схильності до МКК, яка виникає при зварюванні, гарячій обробці тиском чи інших технологічних операціях. Термічна обробка включає до себе загартування без поліморфного перетворення чи стабілізуючий відпал. Хромомарганцевонікелеві та хромомарганцеві сталі. Марганець, як і нікель, є аустенітоутворюючим елементом, однак, він здійснює менш сильний вплив на стабілізацію аустеніту. Аустенітну структуру в хромо-марганцевих сталях можна отримати тільки при вмісті марганцю більше 15% та при вмісті хрому менше 15%. При інших співвідношеннях легуючих елементів структура сталей стає двофазною (аустеніт+ферит чи мартенсит та s-фаза). Тому при заміні нікелю марганцем необхідно знижувати вміст хрому чи заміняти нікель частково, або додатково легувати сталі таким сильним аустенітоутворюючим елементом, як азот. Корозійна стійкість хромомарганцевих та хромомарганцевонікелевих сталей в багатьох агресивних середовищах достатньо висока, однак в середовищах високої агресивності (наприклад, азотна кислота, середовища з галогенами, сульфатами, сульфідами) марганець здійснює негативний вплив на опір корозії. Тому корозійностійкі хромарганцеві сталі треба використовувати тільки після ретельних випробувань на корозійну стійкість в робочому середовищі. Термічна обробка цих сталей заключається в загартуванні від 1000-1100°С з метою забезпечення аустенітної структури, зняття попереднього нагартування та усунення схильності до МКК. Хромомарганцеві та хромомарганцевонікелеві сталі використовують як замінники хромонікелевих сталей в середовищах середньої агресивності, їх використовують в широких діапазонах температур. Склад та механічні властивості деяких феритних та аустенітних сталей наведені в таблиці 8.2 Аустеніто-феритні та аустеніто-мартенситні сталі.Перевага сталей цієї групи — підвищена межа текучості в порівнянні з аустенітними однофазними сталями, відсутність схильності до росту зерен при зберіганні двофазної структури, менший вміст гостродефіцитного нікелю та гарна зварюваність, менша схильність до МКК. Склад, режими термічної обробки та властивості деяких аустеніто-феритних сталей приведені в таблиці 8.3. Таблиця 8.2 - Склад та механічні властивості феритних та аустенітних корозійностійких сталей

Таблиця 8.3 - Склад та механічні властивості аустеніто-феритних та аустеніто-мартенситних корозійностійких сталей

Аустеніто-феритні сталі знаходять широке застосування в різних галузях сучасної техніки, особливо в хімічному машинобудуванні, суднобудуванні, авіації. Принципова відміна сталей аустеніто-феритного класу складається з того, що завдяки більш високому вмісту в них хрому аустеніт стає більш стійким по відношенню до мартенситного перетворення, хоча повністю виключити можливість утворення мартенситу в цих сталях не завжди вдається. Аустеніто-феритні сталі складні по хімічному складу та можуть мати в структурі різні співвідношення аустенітної та феритної фаз. Температуру загартування таких сталей вибирають в залежності від складу та призначення деталі: вона, як правило, складає 900-1100°С. Сталі, які призначені для зварних деталей, піддають відпуску для зняття напруг. Аустеніто-мартенситні сталі. Велика потреба нових галузей сучасної техніки в корозійностійких сталях підвищеної міцності та технологічності привели до розроблення сталей аустеніто-мартенситного (перехідного) класу. Структура цих сталей після загартування представляє собою нестійкий (метастабільний) аустеніт, який може перетерплювати мартенситне g®aМ перетворення в результаті оброблення холодом чи пластичної деформації нижче МД. Властивості визначаються співвідношенням кількості аустеніту та мартенситу в структурі. В аустеніто-мартенситних сталях може утворюватись деяка кількість d-фериту, його присутність в структурі обмежується через можливість покрихчення мартенситу при температурах 400-500°С. Для цього в сталі вводять такі елементи, як алюміній, мідь, титан. В цьому випадку в сталях можливе виділення інтерметалідної фази NiAl, яка когерентна з ОЦК-матрицею, та NiTi чи Ni(Al, Ti), які також мають ОЦК структуру, при введенні міді утворюються комплекси, дуже збагачені міддю. Оптимальне співвідношення міцності та пластичності забезпечує легування молібденом та алюмінієм. Корозійна стійкість сталей різних класів наведена в таблиці 7.4. Аналіз таблиці 8.4 свідчить, що максимальною корозійною стійкістю характеризуються сталі аустенітного та аустеніто-феритного класів. Таблиця 8.4 - Корозійна стійкість сталей різних класів

Поиск по сайту: |