|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Жароміцні та особливо жароміцні сплави на основі тугоплавких металів

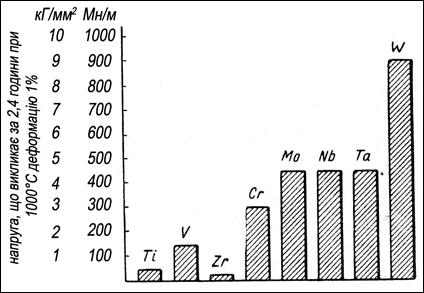

Тугоплавкі метали включають, як правило, метали, у яких температура плавлення перевищує 1700°С. Найбільше застосування одержали метали VА підгрупи — ванадій, ніобій, тантал і метали VІА підгрупи — хром, молібден, вольфрам. Тугоплавкі метали мають міцні міжатомні зв'язки і відрізняються високими температурами плавлення, малим тепловим розширенням, невеликою теплопровідністю, підвищеною жорсткістю. Однак, при високих температурах усі найважливіші тугоплавкі метали (за винятком хрому) швидко окислюються. Низька жаростійкість — великий недолік тугоплавких металів. За сукупністю технологічних властивостей тугоплавкі метали і їх сплави відносять до матеріалів, що важко оброблюються. Усі види гарячої обробки утруднені великим опором пластичному деформуванню, низькою технологічною пластичністю в ряді металів і сплавів, небезпекою забруднення домішками впровадження. Щоб уникнути забруднення, нагрів і обробки заготівок проводять у захисних середовищах або у вакуумі і застосовують для цих цілей спеціальне, більш складне й дороге, ніж звичайне устаткування. Тугоплавкі метали активно взаємодіють із домішками впровадження: киснем, азотом, вуглецем і воднем, що активно їх покрихчують. Механічні властивості тугоплавких металів залежать від способу виробництва та вмісту домішок. Підвищення пластичності вольфраму, молібдену й хрому є актуальною задачею. Добавки титану й цирконію, а також рідкоземельних металів використовуються як основна міра підвищення пластичності тугоплавких сплавів. Сплави на основі тугоплавких металів підрозділяють на дві групи: сплави із структурою твердого розчину і загартовані та старіючі сплави. Сплави на основі ванадію й хрому найменш жароміцні. Проте при температурах 800-1000°С сплави ванадію перевершують залізні і нікелеві сплави, а сплави на основі хрому, завдяки жаростійкості, застосовують до температур 1000-1100°С. Сплави на основі ніобію працездатні до 1300°С, а при короткочасній роботі витримують температури до 1500°С. Їх основна властивість — невелика щільність. Сплави на основі молібдену працездатні до 1300-1400°С, на основі танталу — до 2000°С, а на основі вольфраму — до 2000-2200°С. При температурах до 1900-2000°С багато сплавів на основі тугоплавких металів більш жароміцні, ніж вольфрам. Вище температури 2000-2500°С нелегований вольфрам є найжароміцнішим металом. Висока жароміцність тугоплавких металів при температурах, близьких до 1000°С і вище, в першу чергу обумовлюється високою енергією і міцними силами їх міжатомних зв’язків, а також високою температурою їх рекристалізації, тобто розгартування; особливо високою є температура рекристалізації деяких твердих розчинів на основі тугоплавких металів. Полігонізація додатково підвищує температуру рекристалізації: утворюються стінки блоків, що чинять перепони переміщенню дислокацій. Тому тугоплавкі метали при випробуваннях демонструють високу межу повзучості, наприклад, напруга, що викликає 1%-ву деформацію за 2,4 години при 1000°С (рисунок 8.20) у хрома, молібдену, ніобію, танталу і, особливо, у вольфраму була значно вищою, ніж у титана, ванадію і цирконію.

Рисунок 8.20 – Напруга, яка викликає 1% деформацію за 2,4 години при 1000°С для різних металів

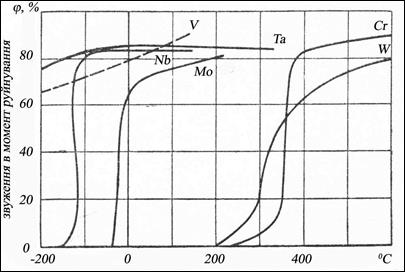

Температури плавлення найбільш розповсюджених тугоплавких металів: вольфраму – 3410°С; танталу – 3000°С; молібдену – 2640°С; ніобію – 2415°С; хрому – 1900°С. При кімнатній температурі тугоплавкі метали мають високу корозійну стійкість, але при високих температурах, внаслідок високої швидкості окислення, недостатньої щільності прилягання до металу і летючості їх окислів вони, за виключенням хрому, відрізняються дуже низьку жаростійкість. Якщо прийняти найбільш низьку жаростійкість (опір окисленню) молібдену за 1, то, відповідно, жаростійкість у різних металів буде: у танталу – 1,4; у ніобію – 2,3; у вольфрама – 14; у цирконія – 27; у титана – 54; у хрома – 320; у нержавіючої сталі 1Х18Н9Т – 1600. Тому для створення необхідної жаростійкості тугоплавкі метали і їх сплави слід використовувати із захисними покриттями, а в окремих випадках створювати в них шляхом легування більш міцні і менш летючі плівки окислів на їх поверхні. Схильність до оброблення тиском, різанням, піддаватися зварюванню, відливанню і т. ін.. тобто технологічність у тугоплавких металів є дуже низькою, особливо у вольфрама. Тому серед тугоплавких металів найбільше використання отримали молібден і ніобій, технологічність яких є порівняно задовільною. Окрім того, для ракет, супутників і космічних кораблів. Які працюють на рідкому паливі, використовують рідкий водень і рідкий кисень. Тому температура переходу в крихкий стан особливожароміцних сплавів, що мають кристалічну гратку об’ємноцентрованого куба, повинна бути достатньо низькою, щоб їх можна було використовувати в умовах глибокого холоду. Найбільш вигідною низькою температурою переходу в крихкий стан відрізняється тантал і ніобій (рисунок 8.21).

Рисунок 8.21 – Вплив температури на перехід металів в крихкий стан

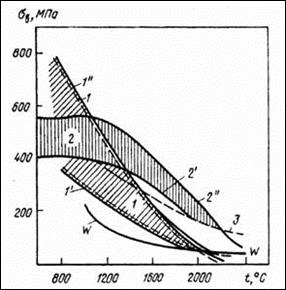

Менш вигідним у цьому випадку є використання молібдену, у якого температура переходу в крихкий стан є трохи нижчою 0°С; у молібденого сплаву, який містить 0,5% Ti – мінус 35°С, а добавка ренію знижує цю температуру до мінус 150°С. Вольфрам і хром стають крихкими і втрачають пластичність при температурах, значно вищих за кімнатну, що дуже невигідно для їх використання. Крихкість вольфраму, молібдену, ніобію, які отримують методами порошкової металургії, може бути значно зниженою після їх ретельного очищування від кисню, азоту, водню і інших домішок, наприклад, шляхом використання електронно-променевої плавки. Вольфрам і його сплави.Вольфрам — найбільш міцний і тугоплавкий метал, який свою високу міцність добре зберігає і при високих температурах (рисунок 8.22). Механічні властивості вольфраму залежать від способу одержання та обробки й наявності домішок. Ковкий вольфрам утворюється попередньо під великим тиском порошку відновленого металу. Він відносно добре піддається куванню, прокатуванню й волочінню. Вольфрам має кубічну об'ємноцентровану гратку; температура плавлення його біля 3360°С. Питома вага — 19,35 г/см3, нижче 900°С вольфрам не окислюється на повітрі. У звичайних умовах він дуже стійкий.

Рисунок 8.22 – Температурна залежність міцності вольфраму

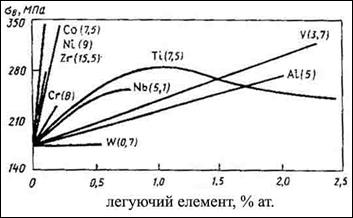

Висока тугоплавкість вольфраму обумовила застосування його для ниток розжарення. Стійкість вольфрамових ниток стає високою тоді, коли електричний опір по всій довжині нитки майже однаковий. Наявність прошарків домішок і міжкристалічних порожнин по межах зерен робить метал неоднорідним, у місцях скупчення домішок і порожнин опір різко збільшується, що приводить до локального розігріву і передчасного перегоряння ниток. Стійкість вольфрамових ниток залежить і від характеру структури. При експлуатації поліедрична структура менш сприятлива, ніж структура з довгими, витягнутими уздовж нитки кристалами. Найвищу стійкість у роботі показують монокристалічні нитки. Одержання довгих кристалічних ниток на практиці досягається шляхом регулювання кількості домішок (окису торію) у металі, завдяки чому створюються також умови рекристалізації деформованого волочінням металу, коли зерна зростають, головним чином, у напрямку деформації (уздовж нитки). Існують способи одержання і монокристалічних ниток. Вольфрам, також як і молібден, використовується для нагрівників лабораторних електропечей, що працюють при 1200°С і вище. Значна кількість його використовується також у хімічній промисловості. Основною областю використання вольфраму є виробництво легованих сталей і твердих сплавів. Вольфрам, як відомо, є одним з основних легуючих елементів в інструментальних, зокрема швидкоріжучих сталях. Структура і властивості цих сплавів змінюються в залежності від вмісту кобальту й карбідів титану в сплаві. У сплавах із високим вмістом карбідів титану (Т30К4 і Т60К6) структура після спікання складається тільки зі складних карбідів (Ті, W)С і потрійного кобальтового прошарку, тому що карбіди вольфраму при спіканні цілком розчиняються в карбідах титану і кобальту. Розчинність вольфраму в карбіді титану відповідно до досліджень Я. С. Уманського, дуже висока. При високих температурах біля 90% W може розчинитися в карбіді титану. Розчинність же титана в карбіді WС незначна. Металокерамічні сплави типу побідит мають найвищу теплостійкість (до 1000°С), вони перевершують у цьому відношенні всі інші сплави, які застосовуються для різальних інструментів. Перевагою цих сплавів є також і та обставина, що зниження твердості при розігріві від тертя до високих температур не є необоротним процесом, як це спостерігалося в загартованих інструментальних сталях при відпуску. При охолодженні тверді сплави знову відновлюють свою твердість і вона виявляється такою ж як і до нагрівання. Завдяки заміні швидкорізальних сталей металокерамічними сплавами типу побідиту продуктивність металорізальних верстатів збільшилася приблизно в десять разів, а швидкість різання підвищилась в десятки разів. Молібден і його сплави.Молібден та сплави на його основі представляють значний інтерес для авіаційної та ракетної техніки. Останнім часом застосування молібдену і його сплавів як конструкційного матеріалу для виготовлення різних напружених деталей, що працюють при високих температурах, сильно збільшилось. Молібден — дуже міцний і тугоплавкий метал, плавиться при 2620°С. Він має при підвищених температурах більш високу твердість і міцність, ніж ніобій і хром, поступається тільки вольфраму й іридію, але останні два мають приблизно в 2 рази більш питому вагу. Питома вага молібдену — 10,35*10 кг/м. Чистий молібден пластичний і ковкий метал, допускає обробку тиском у гарячому й холодному стані. Зміцнення молібдену при деформації залежить, в основному, від температури й розміру деформації. Міцність обробленого тиском молібдену залежить від розміру зерна, ступеня деформації і термічної обробки. У відпаленому стані міцність молібдену складає 800-1000 МПа при подовженні 10-20%. Молібден, забруднений домішками, дуже твердий метал. При звичайній температурі молібден стійкий на повітрі, при нагріванні вище 700°С швидко окисляється, що є істотним його недоліком. У чистому кисні молібден горить вже при 500-600°С. Має гарну хімічну стійкість в соляній, плавиковій і розведеній азотній кислотах. Сплави молібдену з танталом можуть використовуватися дня заміни платини. Основними недоліками молібдену та сплавів на його основі є невелика окалиностійкість, висока крихкість зварних швів, мала пластичність при низьких температурах. В залежності від вмісту домішок, технології обробки, стану поверхні зразків та умов випробувань температура хладноламкості молібдену коливається від -196°С до 480°С. В литому не розкисленому молібдені технічної чистоти температура хладноламкості складає 50-150°С. Введення в молібден і його сплави 0,0001-0,0002%В; 0,2-0,3%Al; 0.01-0.5%(Ce+La); 0.03-0.1%Ni та 0,8-2,0%Та призводе до зниження температури хладноламкості. У чистому виді молібден застосовується як нагрівач в електропечах, призначених для одержання високих температур (до 1600°С). Молібденові нагрівачі потребують створення захисної атмосфери з водню або парів спирту. Він також широко застосовується у радіотехніці, рентгенотехніці, для деталей електровакуумної апаратури, у випрямителях струму і т.д. Значна кількість молібдену застосовується як легуюча домішка до складних чорних і кольорових сплавів, із метою підвищення їх твердості, міцності, в'язкості і жароміцності. Легування молібдену сильно підвищує прогартовуємість сталей. Карбіди молібдену відрізняються дуже високою твердістю і можуть застосовуватися при виготовленні твердих сплавів. Молібден у чистому виді має значний опір повзучості при високих температурах. Однак, через низький опір газовій корозії молібден не може застосовуватися без захисту як матеріал, призначений для високотемпературної служби (вище 700°С). Легування молібдену різними елементами дозволяє значно змінювати не тільки його твердість, міцність і в'язкість, але і в значній мірі вирішувати питання створення ефективного захисту його від газової корозії (шляхом підвищення жароміцності й жаростійкості). Найбільш ефективно змінюють властивості молібдену і його сплавів добавки бору, берилію, цирконію, ванадію, танталу, хрому та ін. Ці добавки навіть у невеликих кількостях підвищують твердість, міцність і жароміцні властивості, але пластичні властивості знижуються. Характер зміни властивостей міцності й пластичності залежить від ступеня легування молібдену. Добавки титану і вольфраму в незначній мірі впливають на властивості молібдену. При сплавленні або спіканні молібдену з ванадієм, вольфрамом, ніобієм, танталом, титаном і хромом утворюються тверді розчини з необмеженою розчинністю. Бор, кремній, цирконій, алюміній, вуглець і ін. утворюють із молібденом системи з дуже малими областями обмежених твердих розчинів, із наявністю проміжних з'єднань і евтектик. Будова і структура молібденових сплавів вивчена ще недостатньо. Легуючі елементи збільшують короткочасову міцність молібдену у тим більшому ступені, чим більша невідповідність в розмірі атомів молібдену та розчиненого металу (рисунок 8.23). сильно підвищують коротко часову міцність молібдену при відносно низьких температурах (<900°С) нікель, кобальт, залізо, менш інтенсивно цирконій, хром, титан, ніобій, слабо зміцнюють — ванадій, алюміній, вольфрам. При більш високих температурах (1200-2000°с) найбільш сильну зміцнюючу дію здійснює вольфрам у великих концентраціях.

Рисунок 8.23 – Вплив легуючих елементів на короткочасову міцність молібдену при 870°С (рекристалізований матеріал). Цифри в скобках – параметр невідповідності розмірів атомів (В. Чанг)

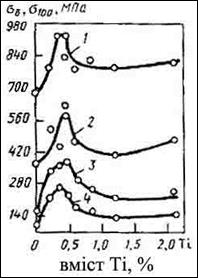

Тривалу міцність молібдену найбільш ефективно підвищують елементи IVА підгрупи (цирконій, титан, гафній), VА підгрупи (ніобій, ванадій) періодичної таблиці Д.І. Менделєєва. Позитивний вплив вольфраму на тривалу міцність молібдену проявляється лише при достатньо високих температурах і визначається не параметром невідповідності розмірів атомів, а силами міжатомного зв’язку. Легування молібдену невеликими кількостями цирконію, титану, гафнію призводе до значного зміцнення як при кімнатній, так і при високих температурах не через розчинний ефект, а в результаті утворення дисперсних фаз впровадження. Максимум зміцнення спостерігається при невеликому вмісті цих елементів, коли вони повністю зв’язані в фази впровадження. Розчинення цих елементів в матриці сплаву приводе до зниження тривалої міцності при високих температурах. Так, зокрема, сплави системи Mo-Ti мають найкращі властивості при введенні 0,5% Ті (рисунок 8.24). Зміцнення молібдену, обумовлене розчинним механізмом, обмежене сильним підвищенням температури хладноламкості при легуванні та погіршенням технологічної пластичності молібдену, і без того недостатньо високої. Тому більшість легуючих елементів можна вводити в молібден в невеликих кількостях, як правило, не більше 1-1,5% (по масі) в сумі. Виключення складають вольфрам, тантал та реній. Великий інтерес представляють сплави молібдену з невеликими добавками титану і цирконію (до 1%). На рисунку 8.24 наведено ізотермічний перетин діаграми стану системи Mo-Ti-Zr при 900°С.

Рисунок 8.24 – Вплив титану на часовий опір розриву при 24 (1) та 870°С (2) й 100-год міцність при 870°С (3) і 1090°С (4) прутків зі сплавів Mo-Ti після відпалу для зняття напруги (М. Семчишен)

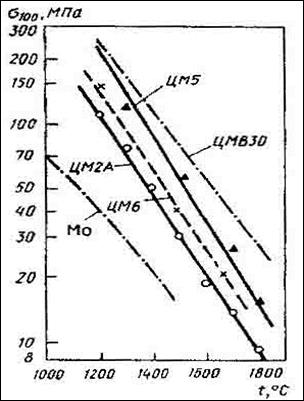

В цій системі є обширна область розчинів на основі b-Ti, який при наближенні складу до сторони Mo-Zr розшаровується на два твердих b-розчини різної концентрації b1 та b2. Ці розчини утворюють з d-фазою (Zr-Mo2) трифазну (b1+d) та двофазну (b2+d) рівноваги. При тому вмісті титану та цирконію, який представляє практичний інтерес, структура сплавів на основі молібдену у відповідності до діаграми стану повинна бути однофазною. Однак в дійсності ці елементи реагують з вуглецем, який завжди присутній в молібдені як домішка і утворює карбіди типу ТіС та ZrC, окрім Мо2С. В ряді випадків вуглець спеціально вводять як легуючий елемент. Дисперсні виділення карбідів МеС ефективно підвищують жароміцність молібдену. Розчинність карбідів молібдену, титану і цирконію в твердому розчині зменшується зі зниженням температури и тому сплави, леговані титаном, цирконієм і вуглецем, істотно зміцнюються при термічній обробці, яка складається з гартування та старіння. Карбід Мо2С здійснює шкідливий вплив на механічні властивості молібдену та його сплавів. Цей карбід розташовується по межам зерен молібденового твердого розчину, що викликає зниження пластичності не тільки при кімнатній, а й при високих температурах. Карбіди ТіС, ZrC, (Ті, Zr)С виділяються у більш сприятливій формі і не викликають подібного покрихчення. Жароміцні матеріали на основі молібдену можна розділити на чотири групи (таблиця 8.9): 1. практично чистий молібден; 2. низьколеговані мало вуглецеві сплави; 3. низьколеговані високо вуглецеві сплави; 4. високолеговані сплави. На рисунку 8.25 представлені вітчизняні сплави ЦМ5, ЦМ6. ЦМ-2А, ВМ-1, ТСМ4 з типовим вмістом вуглецю 0,004-0,05%С (по масі), а також сплави ЦМ10 та ТСМ-7 зі зниженим вмістом вуглецю. Однак, через чутливість молібденових сплавів при високотемпературній службі до газової корозії, область застосування їх поки обмежується. Незважаючи на те, що ці сплави потребують захисту від газової корозії при високих температурах, вони можуть зайняти головне місце серед жароміцних сплавів, призначених для високотемпературної служби (вище 900-1000°С). Для створення жаростійкості деталей з молібдену і його сплавів використовують шість основних типів закисних покриттів: 1. Дифузійна металізація, наприклад, силіцировані при 1100-1300°С в потоці газу SiCl4+H2, при цьому утворюється захисний шар товщиною 0,1 мм з надзвичайно жаростійкого дисиліциду молібдену (MoSi2). Таке покриття забезпечує захист молібдену впродовж не менше 4000 годин при 1000°С або не менше 30 годин при 1700° і найбільш широко використовується там, де немає теплових або механічних ударів. Таблиця 8.9 – Хімічний склад і механічні властивості сплавів на основі молібдену в деформованому стані

Рисунок 8.25 – Тривала 100-годинна міцність молібденових сплавів

2. Гальванічні покриття хромом і нікелем захищають від окислення сплави молібдену при температурах 900-1200°С і використовуються для турбінних лопаток. Також використовують і гальванічні покриття бором, алюмінієм і іншими металами. 3. Для деталей, які виготовляються з прокату, використовують плакування шаром жароміцних сплавів на основі нікелю або інших жароміцних матеріалів товщиною від 0,1 до 0,5 мм, який захищає сплави молібдену від окислення впродовж 200 годин при 1200°С і до 500 годин при 1100°С. 4. Занурення виробів в розплавлений Al-Si сплав при температурі 1000-1300°С. При цьому на поверхні молібденового сплаву на повітрі отримують скловидний запобіжний шар окислів. 5. При короткотривалій роботі при температурах вище 1500°С молібденових сплавів їх покривають шляхом напилення шаром тугоплавких окислів алюмінію, цирконію, магнію і берилію. 6. Напилення у вакуумі шаром хрому товщиною 0,1-0,2 мм, який захищає молібденові сплави впродовж 100-200 годин при 1100°С. Кожне з перечислених вище покриттів не може задовольнити усім вимогам служби виробів при особливо високих температурах, тому треба використовувати багатошарові покриття. Найбільш високі температури витримують покриття з дисциліду молібдену і керамічні покриття. Ніобій і сплави на його основі. Ніобій розповсюджений в природі більше, ніж молібден, також він, як тугоплавкий метал, виготовляється методом порошкової металургії, вакуумно-дугової і електронно-променевої плавки. Ніобій має кристалічну гратку центрованого куба; в порівнянні з молібденом він має перевагу в меншій питомій вазі – 8,57. Ніобій відрізняється високою жароміцністю, його жаростійкість є дещо вищою, ніж у молібдені, а головне – він є технологічним, пластичним і добре зварюється. Малий поперечний перетин захвату їм теплових нейтронів і корозійна стійкість при 800°С в рідких металах є досить цінними властивостями для атомної промисловості. Легування сплавів ніобію, в основному, має наступні значення: 1. Створення твердих розчинів заміщення шляхом добавки елементів більш тугоплавких, ніж ніобій: вольфраму, молібдену, ренію і інших, які завдяки своїм міцним міжатомним зв’язкам ефективно зміцнюють сплави ніобію при особливо високих температурах, наприклад, від 1100°С до 1400°С. 2. Утворення найдрібніших часточок тугоплавких карбідів, окислів або нітридів, наприклад, добавки невеликих кількостей цирконію, вуглецю і інших елементів, які підвищують жароміцність ніобієвих сплавів після їх старіння. 3. Підвищення жаростійкості ніобієвих сплавів можна досягнути добавкою хрому, кремнію і алюмінію, але їх жароміцність і пластичність при цьому дещо знизяться. Сплави ніобію з цирконієм є технологічними, легко деформуються і оброблюються ріжучим інструментом. В якості термічної обробки ніобієвих сплавів використовують: відпал виливків, міжопераційний відпал деформованих заготовок і відпал готових виробів. Відпал у вакуумі при температурі 1250-1300°С супроводжується підвищенням пластичності і зниженням міцності. При відпалі для зняття внутрішніх напруг використовують температури 850-950°С. Тантал і сплави на його основі. Тантал добувається у кількостях, набагато менших, ніж ніобій, він мало розповсюджений у природі, важко виділяється з руди і є дуже дорогим, що обмежує його використання. Це важкий метал з питомою вагою 16,6, яка наближається до питомої ваги вольфраму; він має кристалічну гратку центрованого куба. Тантал відрізняється виключною корозійною стійкістю в агресивних середовищах. Тому тантал використовують в хірургії як шовний матеріал і замінних кісток. Він має низьку температуру переходу в крихкий стан і високу жароміцність, що є важливим при його використанні для ракет і супутників. Тантал може використовуватися у вигляді сплаву з 30% ніобію і 7,5% ванадію. Сплави танталу використовують для роботи при температурі від 1350°С до 1650°С. Вольфрам. Виробництво вольфраму освоєно дуже гарно, і його висока температура плавлення привертає особливу увагу для використання в особливожароміцних сплавах. Він має кристалічну центрованого куба, він є важким – його питома вага 19,3. Перевагою вольфраму є високий модуль пружності.

Рисунок 8.26 – Технологічність, жароміцність і жаростійкість тугоплавкий металів

Істотним недоліком вольфраму є його погана технологічність, особливо штампуємість, і висока температура переходу у крихкий стан, що обмежує його використання для особливожароміцних сплавів. Однак бувають випадки, коли потребується метал, спроможний витримувати температури вище 1650°С і навіть 2200°С, наприклад, в наконечниках ракет, де використання сплавів вольфраму стає неминучим. До числа сплавів вольфраму, більш жароміцних, ніж чистий вольфрам, наприклад відносять сплави, які містять 15% Мо, що можуть працювати при температурах 2200°С, або містять 1-2% ThO2 або 0,4% TaC. Вибір жароміцного сплаву для роботи при особливо високих температурах. Особливі вимоги, які пред’являються до жароміцних сплавів, можуть бути наглядно представлені у вигляді трьох окружностей, які частково накладаються один на один (рисунок 8.26) і характеризують технологічність, жароміцність і жаростійкість (опір окисленню). Сплави, що задовольняють усім вимогам, отримати дуже складно; до них можна віднести молібденові, ніобієві і танталові сплави з покриттям. Ніобієві сплави з більш кращим опором окисленню, жароміцні і менш технологічні. Молібден, і, особливо, вольфрам є дуже жароміцними, але погано опираються окисленню, а вольфрам не є технологічним і дуже складно обробляється.

Поиск по сайту: |