|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Влияние пластифицирующих добавок на кинетику набора прочности смешанного вяжущего

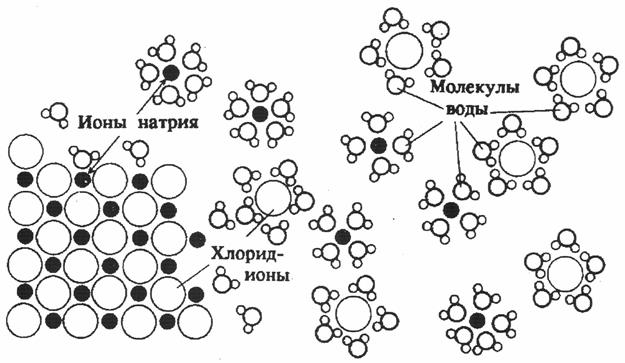

Рассмотрим механизм действия химических добавок. Поскольку одна сторона молекулы воды положительна, а другая - отрицательна, молекула воды ассиметрична и представляет собой диполь (рис. 4.13). Этим объясняются многие уникальные свойства воды, в том числе и ее способность растворять в себе многие вещества. Поясним сказанное при помощи схемы. Ионы, как известно, несут электрический заряд, последний притягивает к себе противоположно заряженную сторону молекулы воды. Окружая растворяемый ион, молекулы воды «отрывают» его от соединения, и происходит его растворение. На рис. 4.13 показана схема растворения в воде хлорида натрия.

Рис. 4.13. Молекула воды

Рис. 4.14. Схема растворения в воде хлорид-иона Положительно заряженный ион натрия в хлориде натрия собирает вокруг себя молекулы воды таким образом, что отрицательно заряженная сторона молекулы воды обращена к иону натрия; ситуация с отрицательно заряженным хлорид-ионом противоположная. Пластификаторы и суперпластификаторы относятся к веществам, понижающим поверхностное натяжение. Это довольно широкая группа. Общим для них является то, что, понижая поверхностное натяжение отдельных соединений, они облегчают смешиваемость этих веществ с другими веществами даже при отсутствии их взаимной растворимости (рис. 4.15).

Потеря в процессе транспортирования смесей (в виду физико-химических процессов в связующем, испарения, водопоглощения пористых заполнителей) удобоукладываемости требует повышения расходов связующего до 20% и более. Кратковременное перемещение материала при совмещенных постах приготовления и формования (1-2 с) за счет создаваемого перепада давлений (в 0,1 МПа) на основе доступных в конструктивном отношении узлов сопряжения является решением важной проблемы формования. Данная проблема решена в ЛенЗНИИЭП, где с участием автора разработана технология изготовления изделий на основе комплексного использования вакуумного эффекта. Приготовление предусматривает разогрев компонентов смеси, интенсивное перемешивание и обезвоздушивание. Для этого используется герметичный смеситель вытянутой трубообразной формы с терморубашкой. В нижней части смесителя имеется герметичный затвор, располагаемый вдоль всей формы. Для снижения расслаиваемости теплопотерь смеси формование производится безвибрационно с помощью перепада давлений. Под смесителем находится герметично соединенная с ним форма, в которую устанавливается вертикально форма - кассета. В камере в период формования понижают давление до 0,01-0,02 МПа, а в смесителе в момент формования над смесью создают атмосферное давление. При быстром открывании затвора бетонная смесь под действием перепада давлений перемещается из зоны более высокого в зону более низкого давления. Отформованная бетонная смесь может быть подвергнута контактному вакуумированию с помощью вакуум-щита, вмонтированного в одну из стенок форм. В соответствии с другим более конструктивно упрощенным способом, не требующим герметичных соединений, в смесителе создается избыточное давление 0,2-0,3 МПа, а форма-кассета находится при атмосферном давлении. Нижняя часть смесителя по всей длине имеет герметичный затвор. При быстром его открывании материал под действием перепада давлений заполняет полость формы. Пониженное давление вокруг материала в период формования, а также кратковременность цикла позволяют исключить водопо-глощение пористых заполнителей в этот период. Схема работы установки по формованию конструкций в вертикальном положении пневматическим способом представлена на рис. 4.16.

1 - загрузочный люк; 2 - смеситель; 3 - терморубашка; 4 - герметичный за - вакуум-насос; 10 - водосборник; 11 - термоактивная стенка; 12 - вакуум Рис. 4.16. Схема работы установки по формованию изделий в вертикальном положении При формовании с помощью перепада давлений используются смеси пластичные и жесткие. Их удобоукладываемость должна находиться в диапа- зоне от жесткости 20 с до осадки конуса 18 см. Общий вид промышленной установки комплексного вакуумирования показан на рис. 4.17. Применение высоконасыщенных пористыми заполнителями смесей снижает отличия в величинах требуемого перепада давления при изменении подвижности материалов. Понижение требуемой подвижности материалов увеличивает силы внутреннего сцепления. Оба вышеотмеченных положения способствуют снижению расслаиваемости материалов. Комплексные испытания панелей состояли в определении физико-механических свойств, средней плотности и влажности бетона по площади изделий. В процессе исследований использовались неразрушающие способы контроля: ультразвуковой, радиоизотопный и нейтронный. При этом применялись приборы УКВ-1М и РВПП-1. Полученные данные показали хорошую стабильность свойств бетона в изделиях. Наблюдалось увеличение прочности бетона на сжатие и растяжение при перемещении от верхних слоев к нижним от 7 до 12%. Колебания значений средней плотности и влажности бетона по площади изделий составляли соответственно 5-10% и 3-6%.

Рис. 4.17. Общий вид промышленной установки комплексного вакуумирования Технологическая линия по производству внутренних перегородок методом комплексного вакуумирования была запроектирована проектным отделом ЛенЗНИИЭП с участием автора для строительства на Обуховском заводе г. Ленинграда. Схема данной технологической линии показана на рис. 4.18.

1 - механизм открывания борта; 2 - конвейер; 3, 8, 10 - трансбордеры; 4 - камера вакуумирования; 5 - дозаторы; 6 - ленточный транспортер с поворотным питателем; 7 - установка для срезки горбушки; 9 - камера дозревания; 11 -площадка обслуживания; 12 - конвейер; 13 - форма Перспективен и получил значительное распространение в высокоразвитых западных странах безформовый способ, когда изделия формуются по площади цеха полосами, равными ширине изделий. Пол цеха представляет собой сплошную металлическую поверхность, с вмонтированными электронагревательными элементами. Это позволяет производить контактную электротермообработку. Разрезка изделий по длине производится дискофрезер-ными установками. Необходимо отметить, что данные изделия не имеют петлевых захватов и монтируются вакуумными приспособлениями. Данный способ широко распространен за рубежом. В странах СНГ опытный цех с оборудованием ГДР в 1982 г. смонтирован в г. Минске. В целях повышения архитектурной выразительности фасадов зданий применяются различные виды отделки. Проанализируем их виды, данные по эксплуатации. В связи с токсичностью, взрыво- и пожароопасностью лаков и эмалей окраска ими стеновых панелей должна производиться в специальных герметичных окрасочных камерах, снабженных вентиляционными устройствами. В последнее время наметился отход от применения лаковых и эмалевых красочных составов с низким содержанием органических растворителей к водоразбавляемым, водоэмульсионным и порошковым краскам. Наибольшее распространение водоэмульсионные краски нашли в СП ТА В Японии на основе винилацетата выпущен сополимер винилацетата и винилового эфира оксоалифатической кислоты. В ФРГ выпускается акриловая эмульсия, предназначенная для изготовления фасадных красок с высокой стойкостью к загрязнению. Практика показывает, что эксплуатационная стойкость покрытий в деле, к сожалению, оставляет желать лучшего. Между тем окрасочные ма- териалы проходят строгую проверку. Их испытывают в везерометре, подвергают облучению ультрафиолетовым светом, имитируют различные виды климатических воздействий и др. Продолжительность испытаний, умноженная на переходные коэффициенты, свидетельствует о стойкости, измеряемой десятками лет. Между тем эксплуатационный срок службы покрытий фасадов дает основание считать, что фактические сроки службы не соответствуют планируемым. Имеющийся в литературе анализ экспертных оценок различных отделок наружных стен приведен в табл. 4.21. Таблица 4.21 Экспертная оценка долговечности отделки наружных стен

Особенности эксплуатации покрытий современных зданий и сооружений обусловлены значительной нагруженностью стен. В результате воздействия различных нагрузок, в том числе климатических, понижается адгезионная прочность. Так, при окраске красочными составами, после нанесения которых прошел дождь, или при низкой положительной температуре отверждения, возможной в весенней и осенний период, уже после 30 циклов попеременного увлажнения в течение 4 часов и последующей сушки на воздухе в течение 20ч при температуре 20-50 °С и влажности - 60-70%, падение адгезионной прочности составляет 71-89%.

Поиск по сайту: |

Рис. 4.15. Схема действия веществ, понижающих поверхностное натяжение

Рис. 4.15. Схема действия веществ, понижающих поверхностное натяжение

Рис.4.18. Схема поточной линии по изготовлению керамзитобетонных изделий

Рис.4.18. Схема поточной линии по изготовлению керамзитобетонных изделий