|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Материалы и технологии изделий на основе пористых заполнителей

В производстве стеновых теплоизоляционных изделий год от года увеличивается разнообразие применяемых пористых заполнителей. В настоящее время в России насчитывается более 600 предприятий полносборного домостроения, суммарная производительная мощность которых превышает 70 млн. м2 общей площади в год. Роль различных технологических переделов в общем производстве неодинакова. Значения показателей технологических переделов на примере завода КПД средней мощности представлены в табл. 3.14. Таблица 3.14 Показатели технологических переделов завода КПД (на 1 м2 общей площади)

Длительная практика полносборного домостроения выявила целый ряд вопросов, требующих дальнейшего совершенствования. Удельный вес каждого технологического передела определяется в значительной степени уровнем его механизации и автоматизации технологических переделов производства железобетонных изделий. Уровни механизации и автоматизации различных технологических переделов предприятий имеют значительные отличия. Наиболее низким уровнем механизации и автоматизации, как видно из табл.3.15, характеризуется в настоящее время формовочный передел. Таблица 3.15 Уровни механизации и автоматизации технологических переделов на заводах сборного железобетона

К недостаточному совершенству производства следует отнести значительную еще численность рабочих, занятых на внутризаводских транспортных работах, обслуживание зданий и сооружений, значительную долю ручных и маломеханизированных работ во вспомогательном производстве. Кроме того, на складах заполнителей до настоящего времени не решены вопросы приемки и хранения материалов в зимнее время, а также надежной работы транспортных и запирающих механизмов. Замена части природных материалов на попутные продукты промышленности позволяет снижать энергетические затраты, повышать производительность технологических линий, качество продукции. Несмотря на большое разнообразие пористых заполнителей, им присущи некоторые общие свойства, оказывающие наибольшее влияние на формирование структуры бетона и механизм его разрушения. К этим свойствам можно отнести: высокую реакционную способность, наиболее сильно проявляющуюся в формировании контактной зоны, внутризерновую пористость, влияющую как на реологические свойства смеси, так и на весь процесс формирования структуры растворной составляющей материала, наличие дефектов не только в виде пор, но и в виде микро- и макротрещин. Около 70% общего объема составляет выпуск керамзита. Данные по материалоемкости, энергоемкости и трудоемкости керамических заполнителей представлены в табл. 3.16. Как видно из данных, представленных в табл. 3.16, при производстве искусственных заполнителей значительна материалоемкость и трудоемкость производства, а также энергетические затраты. Таблица 3.16 Основные виды затрат при производстве искусственных заполнителей

Окончание таблицы 3.16

Для изучения влияния водопоглощения заполнителей на структуру бетона и определения оптимальных режимов данного процесса автором разработана методика, моделирования этого процесса контактным вакуумировани-ем образцов цементно-песчаного раствора. Изменения капиллярной контрактации пористых заполнителей, согласно данной методике, моделируются результирующим давлением в вакуум-щите. Определение режимов изменения результирующего давления в вакуум-щите производилось с использованием керамзита со средней насыпной плотностью 828, 680 и 515 кг/м3. Для увеличения влияния водопоглощения («самовакуумирования») на формирование структуры бетона керамзитовый заполнитель в процессе приготовления подвергался вакуумированию. В результате такой обработки всасывающая способность керамзита увеличивается, как показано на рис. 3.20, в 1,2-1,4 раза. На основании сравнений графиков изменения водоцементного отношения в вакуумируемых растворных образцах 4x4x16 и изменений истинного водоцементного отношения в материале определены режимы изменения давления в вакуум-щитах, соответствующие всасывающей способности керамзита. Полученные данные представлены в таблице 3.17. Обработка представленных в таблице 3.17 данных показала, что при моделировании обезвоздушенных пористых заполнителей со средней насыпной плотностью 515-828 кг/м3 результирующее давление должно измениться в течение первых 12 минут от 0,02-0,045 до 0,063-0,087 МПа. Величины результирующего давления, как это видно из таблицы 3.17, не зависят от объемной концентрации керамзитового заполнителя. Это объясняется несоответствием толщины вакуумируемых растворных образцов средним величинам межзерновых пространств в бетоне. Следовательно, необходимо толщины вакуумируемых образцов назначать равными средним величинам межзерновых пространств. Исследования показали, что величины результирующих давлений не зависят от объемной концентрации заполнителя.

Рис.3.20. Водопоглощение обычного и обезвоздушенного керамзита W, изменение истинного водоцементного отношения В/Ц и в зависимости от давления в окружающем пространстве Р, средней насыпной плотности у, начального водоцементного отношения В/Ц: а) у=828 кг/м3, б) у=680 кг/м3, в) у=515 кг/м3, 3, 5 - обычного; 1, 2, 4, 6, 7, 8 - обезвоздушенного; 1, 2 - Р=0,02 МПа; 3, 4, 5, 7 - Р=0,1 МПа; 6, 8 - Р=0,4 МПа; 1, 3, 4, 7 - В/Ц„=0,5, 2, 5, 6, 8 - В/Цн=0,8 При моделировании необезвоздушенного пористого заполнителя с аналогичным диапазоном изменения средней насыпной плотности давление в течение первых 12 минут должно измениться от 0,05-0,065 до 0,085-0,095 МПа. Исследования охватили только первые 12 минут потому, что в данный период поглощается 60-70 % от всего количества и происходят основные изменения в структуре бетона. Перемещений крупного заполнителя в результате «самовакуумирования» не происходит, поскольку всасывание осуществля- ется всей поверхностью пористого заполнителя и результирующая сил равна нулю. Следовательно, практически не происходит и уплотнения всего объема материала. Изменяется структура материала. Потоки воды в процессе «самовакуумирования» уносят наиболее мелкие частицы твердых компонентов из межзерновых пространств к пористым заполнителям. Поверхности гранул, действуя как фильтр, задерживают их. Расширение гранул заполнителей при водонасыщении приводит к уплотнению зон, расположенных вокруг их. Из межзерновых пространств вместе с жидкой фазой удаляются наиболее мелкие твердые компоненты. Оставшиеся твердые компоненты занимают прежний объем, то есть в этих зонах плотность снижается. Таблица 3.17 Влияние содержания и свойств заполнителя на изменение результирующего давления

При моделировании контактной зоны пористых гранул, вакуум-щит должен перемещаться за уменьшающимся объемом растворных образцов (рис.3.19). В результате пустоты, образующиеся вследствие отсоса воды, заполняются твердым веществом. Величина перемещений вакуум-щита должна быть прямо пропорциональна высоте образца вдоль направления вакуумиро-вания, изменению среднего радиуса зерен заполнителя при водонасыщении и обратно пропорциональна первоначальной толщине контактной зоны, которую можно представить состоящей из окончательной толщины (10-30 мкм), и

изменению среднего радиуса зерен заполнителя в течение первых трех-че-тырех часов (0,15-0,3 мм/м). При моделировании межзерновых пространств вакуум-щит в процессе обезвоживания цементно-песчаного раствора не должен перемещаться. В этом объеме должно происходить снижение водоцементного отношения, не сопровождавшееся сближением твердых компонентов . По предложенной методике были проведены испытания, данные представлены на рис. 3.19, рис. 3.20. При вакуумировании растворных образцов по режиму изменения давления от 0,03 до 0,07 МПа прочность в результате данной обработки у образцов, моделирующих контактную зону, повышается в 1,25-1,35 раза. У образцов, моделирующих межзерновые пространства, прочность или не изменялась (состав с начальным В/Ц=0,9), или понижалась (состав с начальным В/Ц=0,6).

Рис.3.21. Изменение в контактной зоне водоцементного отношения, средней плотности и прочности в зависимости от режимов давления Р: 1,3 - Р=0,07-0,03 МПа; 2,4 -Р=0,03-0, 07 МПа

Аналогичная картина, только менее ярко выраженная, наблюдается и при моделировании контактной зоны и межзерновых пространств у необез-воздушенного керамзита. Установленная на цементном связующем картина влияния водомигра-ционных процессов на изменение плотности в контактной зоне и межзерновых пространствах, как ожидалось и было подтверждено в исследованиях, справедлива при переходе к глиняному связующему. Производство изделий с использованием тепловлажностного отверждения - энергоемкий процесс, требующий значительных затрат тепловой энергии. Для осуществления данного технологического передела используются различные энергоносители. Наиболее распространенным энергоносителем, используемым при производстве цементных материалов, является пар. Средние расходы пара в различных тепловых агрегатах представлены в табл.3.18. Таблица 3.8

Наряду с насыщенным водяным паром для тепловой обработки цементных материалов используются электрический ток, природный газ. Соотношение энергетических показателей различных энергоносителей по данным ряда институтов России: СПбЗНИИЭП, СПбГАСУ, ЦНИИОМТП, НИИЖБ показано в табл. 3.19. Таблица 3.19 Соотношение энергетических показателей различных энергоносителей

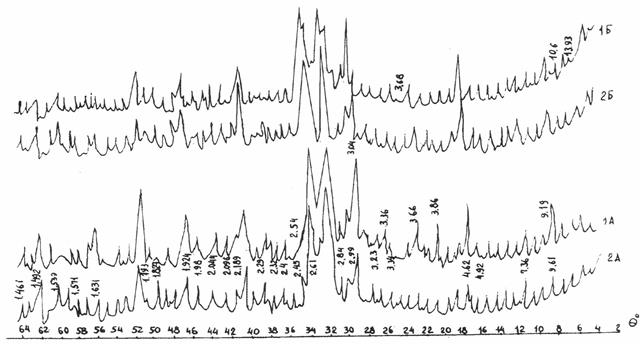

С целью дистанционного контроля набора прочности автором совместно с У.А.Ямлеевым, Л.И.Безруковым и А.Г.Тараном была разработана методика использования для этого ультразвукового импульсного метода. Она основывается на том, что интенсивное нарастание скорости ультразвука, соответствующее уплотнению структуры цементного камня, происходит в первые часы тепловой обработки, затем прирост скорости ультразвука уменьшается и через 5-8 часов равен нулю. Момент стабилизации скорости ультразвука свидетельствует о завершении процессов уплотнения структуры цементного камня, дальнейшая интенсификация процессов твердения нецелесообразна. Это подтвердили исследования фазового состава цементного камня в этот период, проведенные автором в НИИЖБ. Для выявления физического смысла перегиба графиков (рис. 3.21,а) были проведены специальные исследования методами ДТА и рентгенофазового анализа (рис.3.21,6, 3.22). В образцах в момент стабилизации скорости ультразвука фазовый состав в основном идентичен. Присутствуют клинкерные минералы: алит (линия 1,761·10-10м), белит (2,876·10-10м), C4AF (2,63·10-10м). В образцах 1А линии 3,36 и 1,539·10-10м можно отнести к кварцу. Из новообразований присутствуют Са(ОН)2 (линия 4,92; 1,924 ·10-10м), эттрингит (9,81; 9,61;2,56·10-10м). Определение новообразований затруднено из-за наложения линий фаз. Однако можно предположить наличие C2SH2 (9,8; 2,4; 2,0; 1,83·10-10м), а не CSH(B), поскольку на термограмме отсутствуют экзотермический эффект при 830— 860°С, характерный для последнего (рис. 3.23, 3.24). В образцах 1Б и 2Б присутствуют также клинкерные минералы: алит, белит, аллюмоферрит. Из новообразований явно видно наличие Са(ОН)2 (4,92; 1,924·10-10м) и эттрингита (9,81·10-10м). В образце 2Б линии 10,6; 3,58; 2,55· 10-10м показывают наличие в небольшом количестве C2AH8. На термограммах для образцов 1Б и 2Б присутствуют эндотермические эффекты при 120, 440 и

а

б

а

б

Рис. 3.23. Изменение скорости ультразвука и относительной прочности керамзитобетона в процессе тепловой обработки (а); термограмма цементного камня в момент стабилизации скорости (б) Таким образом, появление перелома графиков (см. рис. 3.23,а) в точке Б можно объяснить изменением плотности бетона за счет появления в небольшом количестве С2АН8 и разницей в содержании СаСО3. Рекомендуемая скорость подъема температуры от 20 до 85 °С для керамзитобетона марок 200-400 составляет 1,5-3,0 часа. Представленные в таблице 3.20 оптимальные

Рис. 3.24. Рентгенограмма цементного камня в моменты, соответствующие точкам А и Б

В таблице 3.20 первые строчки составляют данные для составов, использованных на заводе до внедрения результатов работы, а остальные данные после внедрения. Оптимальные режимы тепловой обработки соответствуют, во-первых, наименьшим приведенным затратам, во-вторых, наименьшим расходам дефицитного цемента, в-третьих, минимальной продолжительности всего периода набора требуемой прочности. Приведенные затраты приведены в ценах 1984 года. Необходимость снижения затрат на производство изделий, повышения их теплоизоляционных свойств, размеров, долговечности вынуждает постоянно совершенствовать материалы, конструкции, технологии изготовления. Стоимость панелей наружних стен составляет 23 % общей стоимости возводимого здания, а удельный расход стали и бетона на их изготовление - соответственно 25 % и 28 %. В общем балансе тепловых потерь на долю наружных стен приходится 74 - 84 %. Таблица 3.20 Оптимальные режимы термообработки керамзитобетона на БТЦ-500

В связи с энергетическим кризисом многие страны Западной Европы смогли относительно просто за счет утолщения слоя утеплителя в трехслойных конструкциях панелей существенно повысить термическое сопротивление наружных стен. Например, в Швеции в крупнопанельных домах постройки 60-х годов термическое сопротивление составило 1,48-2,16 м2·°С/Вт, а к 80-м годам оно было увеличено до 3,44 м2·°С/Вт, то есть возросло в 1,6 раза. Для сравнения, в СНиП П-3-79 этот показатель в 2 раза ниже. Новый, подготовленный для использования СНиП предусматривает необходимость повышения нормативного термического сопротивления наружних стен до значений, применяемых в странах Европы. Дальнейшее повышение теплоизоляционных свойств трехслойных панелей может быть достигнуто снижением средней плотности бетона защитных слоев. Технологические задачи при этом связаны с сохранением смесями, уложенными в начале процесса формования, требуемой удобоукладываемо-сти.

Поиск по сайту: |

Во второй серии экспериментов был принят обратный режим изменения давления - 0,07-0,03 МПа. Это позволило снизить перепад давлении в начальный период и увеличить его на конечной стадии. Возрастающий режим изменения давления позволил, как показано на рис. 3.21, 3.22, создать равномерный режим удаления свободной воды из раствора. В результате, вследствие более компактного распределения твердых компонентов в объеме образцов, повысилась прочность раствора. Прочность образцов, моделирующих контактную зону, увеличилась в 1,6-1,7 раза. Прочность образцов, моделирующих межзерновые пространства, повысилась в 1,2 раза (состав с начальным В/Ц=0,9) и осталась без изменения (состав с начальным В/Ц=0;6).

Во второй серии экспериментов был принят обратный режим изменения давления - 0,07-0,03 МПа. Это позволило снизить перепад давлении в начальный период и увеличить его на конечной стадии. Возрастающий режим изменения давления позволил, как показано на рис. 3.21, 3.22, создать равномерный режим удаления свободной воды из раствора. В результате, вследствие более компактного распределения твердых компонентов в объеме образцов, повысилась прочность раствора. Прочность образцов, моделирующих контактную зону, увеличилась в 1,6-1,7 раза. Прочность образцов, моделирующих межзерновые пространства, повысилась в 1,2 раза (состав с начальным В/Ц=0,9) и осталась без изменения (состав с начальным В/Ц=0;6). Рис. 3.22. Изменение в межзерновом пространстве водоцементного отношения, средней плотности и прочности в зависимости от режимов давления Р: 1,3 - Р=0,07-0,03 МПа; 2,4 - Р=0,03-0,07 МПа .

Рис. 3.22. Изменение в межзерновом пространстве водоцементного отношения, средней плотности и прочности в зависимости от режимов давления Р: 1,3 - Р=0,07-0,03 МПа; 2,4 - Р=0,03-0,07 МПа . 740 °С, показывавшие, что основная масса новообразовании относится к Са(ОН)2 и СаСОз. Первый эффект (при 120 °С) можно отнести к общей потере воды 5,4 %, в том числе и эттрингитом, поскольку начало эффекта при 40°С; второй - 440°С - дегидратации Са(ОН)2 (1,2 % от веса); третий - 740°С - диссоциация СаСоз с потерей веса при этом 2,7-3,3%.

740 °С, показывавшие, что основная масса новообразовании относится к Са(ОН)2 и СаСОз. Первый эффект (при 120 °С) можно отнести к общей потере воды 5,4 %, в том числе и эттрингитом, поскольку начало эффекта при 40°С; второй - 440°С - дегидратации Са(ОН)2 (1,2 % от веса); третий - 740°С - диссоциация СаСоз с потерей веса при этом 2,7-3,3%.

режимы тепловой обработки (предварительная выдержка, подъем температуры, изотермическая выдержка) получены в результате обработки экспериментальных данных на ЭВМ с использованием метода математического планирования эксперимента. При этом, наряду с изменением удобоукладываемо-сти, расходов цемента, объемной концентрации и прочности керамзита в указанных ранее интервалах варьировалось время предварительной выдержки от 2 до 6 часов, подъем температуры о 20 до 85 °С за время от 1,5 до 4,5 часов, изотермическое выдерживание при температуре 85 °С за время от 3 до 9 часов.

режимы тепловой обработки (предварительная выдержка, подъем температуры, изотермическая выдержка) получены в результате обработки экспериментальных данных на ЭВМ с использованием метода математического планирования эксперимента. При этом, наряду с изменением удобоукладываемо-сти, расходов цемента, объемной концентрации и прочности керамзита в указанных ранее интервалах варьировалось время предварительной выдержки от 2 до 6 часов, подъем температуры о 20 до 85 °С за время от 1,5 до 4,5 часов, изотермическое выдерживание при температуре 85 °С за время от 3 до 9 часов.