|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Технологии мелкоразмерных керамических изделий

Керамические материалы часто выполняют функции теплоизоляционных и огнеупорных материалов. Наиболее эффективными для теплоизоляционных целей считаются диатомитовые, алюмосиликатные и корундовые материалы, имеющие коэффициент теплопроводности и температуру применения соответственно 0,087-0,017; 0,015-0,52 и 0,51-1,3 Вт/(м-°С) и 850-900; 1150-1250 и 1400-1600 °С. Для изготовления пористого легковесного кирпича используются жирные глины, отощаемые органическими веществами, такими как туф, бурый уголь, каменный уголь, мелкий кокс, опилки. В производстве стеновых керамических материалов основными задачами являются преимущественный выпуск эффективных и лицевых изделий марок 125-175, полная механизация и последующая автоматизация их производства, снижение энергоемкости, использование низкосортного сырья и отходов без ущерба качеству. Большинство районов России не обладают высококачественным сырьем для производства строительной керамики. Сырье, не обеспечивающее высококачественную структуру хотя бы на одном из технологических этапов (формовка, сушка, обжиг) производства керамических изделий, относится к низкосортному. Рассмотрим типы низкосортного сырья и способы повышения его качества применительно к стеновой керамике. К низкосортному сырью стеновой керамики относятся: запесоченные суглинки и супеси с содержанием оксида алюминия до 8% - малопластичное легкоплавкое сырье, из которого по традиционной технологии невозможно изготовить эффективные керамические изделия марок 100 и выше; умеренно- и среднепластичные суглинки и глины, высокочувствительные к сушке, из которых без значительного количества корректирующих добавок (от 30 до 50%) невозможно получить бездефектные изделия при искусственной сушке в течение 30-48 часов. Умеренно- и сильнометаморфизированные сланцы, аргиллиты и аллев-ролиты, представленные камнеподобным глинистым сырьем и отходами угледобывающей промышленности; для получения формовочной массы из такого сырья необходимо измельчение до частиц размером менее 3 мм. Карбо-натсодержащее глинистое сырье, обожженные изделия из которого неатмо-сферно- и неморозостойки. Для ликвидации вредного воздействия от этих включений в зависимости от их активности и количества требуется измельчение до частиц размером 2-0,06 мм. Существуют следующие технологические способы воздействия на сырье с целью улучшения его качества: механическая дезагрегация сырья, пластическая переработка глинистых дисперсий, вылеживание предварительно обработанной массы, паропрогрев массы, вакуумирование формовочной массы, ионный обмен на поверхности частиц глинистых минералов, обработка гидрофильными или гидрофобными поверхностно-активными веществами, дегидратация, ультразвуковое диспергирование, электроимпульсная обработка в водной среде, механическая активация. Шликерный способ переработки глинистого сырья целесообразен в производстве мелкоштучных керамических изделий из плотного карбонатсодер-жащего сырья (фасадная, облицовочная плитка), где требуется снижение во-допоглощения черепка. Технологическая линия может включать: предварительное дробление сырья в зубчатой дробилке ДДЗ-6 и камневыделительных вальцах СМ-1198, измельчение в трубной мельнице 2,0x10,5 м мокрого помола с последующим отделением крупных включений на вибросите, подачу шликера в шламбас-сейн, откуда основная масса должна поступать на обезвоживание в башенную распылительную сушилку. Порошок из бункеров ленточными транспортерами должен был подаваться в двухвальную глиномешалку на доувлажнение шликером и далее - на пластическое прессование. Для снижения влажности возможно введение в шликер жидкого стекла и соды. Сравнительные показатели промышленных способов переработки глинистого сырья представлены в табл. 3.5. Измельчение глиняного сырья в шахтной молотковой мельнице имеет преимущество перед шликерной технологией по всем показателям, особенно в расходе технологического топлива (в 10 раз) при высоком качестве порошка (глиномассы). Таблица 3.5 Сравнительные показатели промышленных способов переработки глинистого сырья

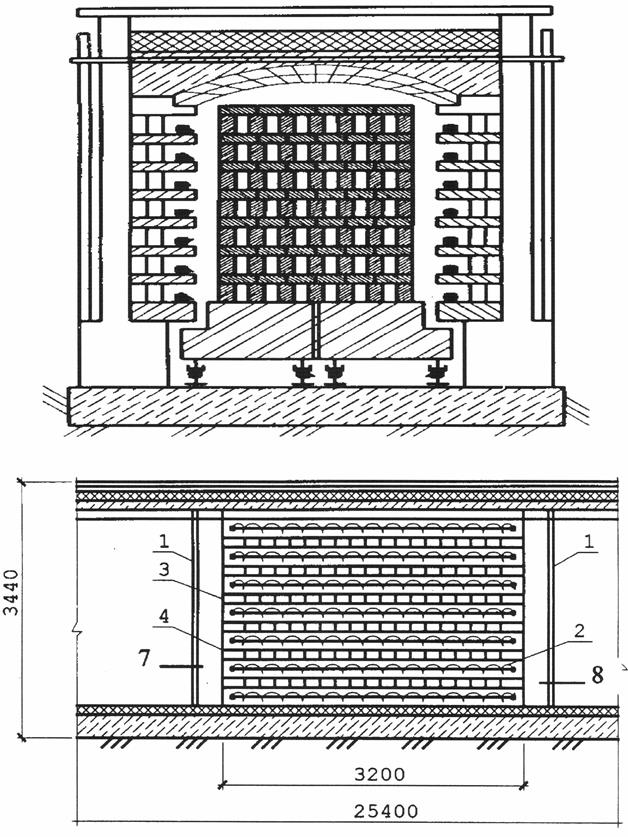

Изготовление керамических изделий в электрических печах, в том числе вакуумных, подобно применяемым в машиностроении, за счет сокращения периодов сушки и обжига значительно повышает эффективность производства. Научно-производственные работы по совершенствованию печей сушки и обжига проведены на Сенгилеевском заводе АО Ульяновскэнерго. В основе работ лежал поиск эффективного способа сушки и обжига. Группой разработчиков во главе с Л.И.Усольцевым была сконструирована и изготовлена полупромышленная печь сушки и обжига стеновой керамики. В совершенствовании конструкции печи наряду с сотрудниками СРВПП Ульяновскэнерго во главе с главным инженером Г.А.Кузиным принимала участие группа научных сотрудников УлГТУ во главе с автором. Общий вид печи представлен на рис. 3.15. Печь предполагает противоточное перемещение садок кирпича, что позволяет значительно снизить тепловые потери. Тепло от садок кирпича, прошедших обжиг в изолированном шиберами отсеке, передается поступающим вновь садкам кирпича в зоне сушки. Это позволяет располагать нагревательные элементы только в зоне обжига. В соответствии с усовершенствованным проектом в зоне обжига располагается по 7 нагревательных элементов с каждой стороны печи. В качестве нагревательных элементов используются спирали из 6 миллиметрового провода Х5 10ЮТ с максимальной рабочей температурой 1350 °С. Спирали располагаются в гнездах прямоугольной формы.

Рис. 3.15. Общий вид электрической печи: 1 – шиберы; 2 – электронагревательные спирали; 3 – футеровка; 4 – зона обжига; 5 – садка; 6 – транспортная тележка; 7, 8 – зона сушки и охлаждения

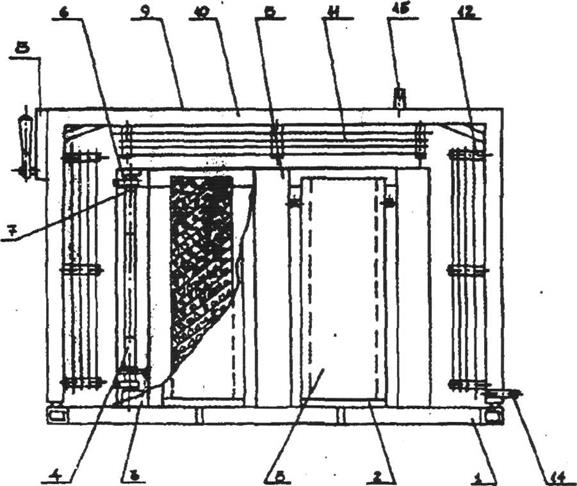

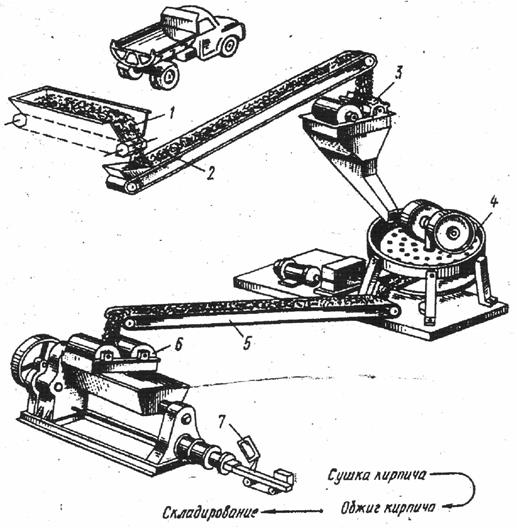

На основании представлений о спекании, как уже отмечалось, можно рассматривать процесс обжига как процесс твердофазного спекания. Для создания в массивах изделий условий для сушки и твердофазного спекания используется различное топливо: уголь, мазут, газ. Однако наилучшая равномерность нагрева изделий, как известно, достигается в электрических печах. Рассмотрим причины создания наилучших условий обжига в электрических печах. Они обеспечиваются путем соответствующего размещения электронагревательных элементов по камере печи, регулированием мощности, а следовательно и температуры, а также возможностями регулирования газовой среды. Кроме того, электрические печи удобны в обслуживании, меньше по сравнению с топливными печами загрязняют атмосферу. Особые преимущества имеют вакуумные электрические печи. Создание непрерывно действующей вакуумной печи с технической точки зрения представляется трудоемким процессом, поэтому обычно вакуумные печи выполняются как шахтные, элеваторные, колпаковые или камерные. Пока они нашли широкое применение только в машиностроительной промышленности. Печи с невысоким вакуумом (остаточное давление 100 Па) обслуживаются механическими насосами; печи с высоким вакуумом (101 -10° Па) - двумя насосами: механическим форвакуумным и пароструйным для получения высокого вакуума. В высокотемпературных печах стараются избежать обычной керамической футеровки вследствие поглощения ею газов. В таких печах футеровка заменяется системой экранов, металлических, керамических или графитовых, снижающих тепловые потери печи. В зоне температур до 1100 °С экраны выполняются из жаропрочной стали, в зоне температур 1100-1700 °С - из молибдена, свыше 1700 °С - из вольфрама. Корпус печей изготавливается металлическим с водяным или воздушным охлаждением, все уплотнения выполняются при помощи вакуумной резины и фланцев. В плане дальнейшего совершенствования печи предложена конструкция, содержащая корпус с размещенными в нем электронагревательными элементами, смонтированные на внутренней поверхности корпуса отражатели и вакуумную систему, связанную с внутренним объемом печи (рис. 3.16) [18]. На опорной площадке укреплены поддоны форм и установлены соединенные металлическим каркасом съемные электронагревательные элементы, при этом корпус печи выполнен полым и съемным и установлен на площадке герметично посредством затворов. А вакуумная система выполнена реверсивной и сообщена посредством патрубков с внутренним объемом печи и с пространством корпуса. Производство мелкоразмерных керамических изделий ведется с применением пластического и полусухого способов формования. Принципиальная технологическая линия производства керамического кирпича с пластическим способом формования, подобная принятой на строящемся заводе в г. Сенги-лее Ульяновской области (рис. 3.17).

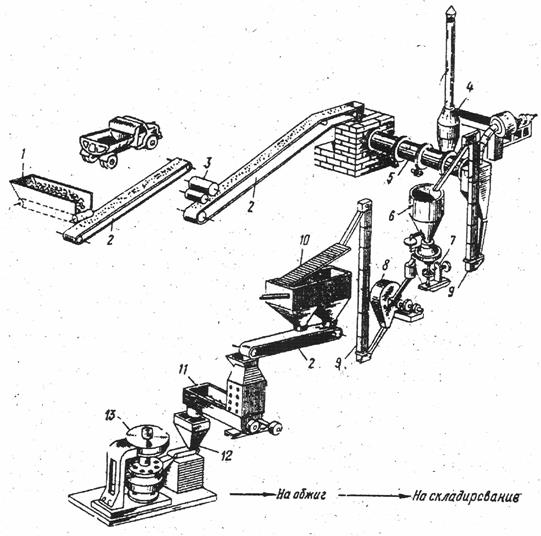

Рис. 3.16. Электровакуумная печь с вакуумной теплоизоляцией: 1 - опорная площадка; 2 - поддоны форм; 3 - съемная система; 4 - электронагревательные элементы; 5 - металлический каркас; 6 - крепление; 7 - электроизоляционная прокладка; 8 - герметичный затвор; 9 - съемный металлический корпус коробчатый формы; 10 - полое герметичное пространство; 11 - плоские металлические отражатели; 12 -стержневые опоры; 13 - пульт управления; 14,15 - патрубки Ульяновская область имеет одно из крупнейших эксплуатируемых месторождений диатомита. На базе этого месторождения кирпичный завод «Свет», находящийся в Инзенском районе в одноименном поселке «Свет», выпускает теплоизоляционный кирпич с применением способа выгорающих добавок. На кафедре «Строительное производство и материалы» УлГТУ разработаны составы масс и технологическая схема с использованием попутных продуктов промышленности (рис. 3.18). В результате проведенной работы за счет снижения усадок улучшены геометрические характеристики и прочность кирпича при сохранении теплопроводности.

Рис. 3.17. Технологическая схема производства керамического кирпича пластическим способом: 1 - ящичный подаватель; 2 - транспортер; 3 - дробление глины на дезинтегра-ционных вальцах; 4 - помол глины на бегунах; 5 - транспортер; 6 - формование кирпича на ленточном прессе; 7 - резка кирпича-сырца на автомате Технологические линии ведущих западных стран Германии, Англии, Франции, Италии, Японии более совершенны по сравнению с отечественными. Они оснащены более быстродействующим, менее энергоемким оборудованием, позволяющим получать одновременно значительно более качественную продукцию. В настоящее время осуществляется массовое производство мелко- и среднеразмерных керамических изделий: кирпича и пустотелых камней. Вместе с тем известно, что ранее (начало века) изготавливались средне-размерные элементы покрытий. Они формовались по бетонной технологии. Прогресс в области цементных изделий приостановил работы в данном направлении. Однако попытки различным образом увеличить размеры изделий как с использованием мелкоразмерных керамических изделий, так и на основе высокоотощенных глиняных масс продолжались.

Рис.3.18. Технологическая схема производства кирпича методом полусухого формования: 1 - ящичный подаватель; 2 - ленточный транспортер; 3 - дезинтеграционные вальцы; 4 -циклон; 5 - сушильный барабан; 6 - бункер; 7 - тарельчатый питатель; 8 - дезинтегратор; 9 - элеваторы; 10 - грохот; 11 - глиносмеситель с пароувлажнителем; 12 - питатель; 13 -пресс Кирпич - мелкоштучное изделие, поэтому процесс возведения стен из него очень трудоемок, выполняется вручную, так как плохо поддается механизации. Логичным решением этой проблемы явилось производство крупноразмерных изделий на его основе. В середине XX в. при возведении кирпичных стен стали применяться виброкирпичные панели. Впервые изготовление кирпичных панелей было освоено в Швейцарии в начале 50-х годов. Вскоре они стали применяться и в других странах Западной Европы: Франции, Италии, Испании, Швеции. К недостаткам следует отнести необходимость увеличения армирования сооружений, исходя из транспортных и монтажных нагрузок. Отсутствие экономической целесообразности приостановило работы в данном направлении, а в дальнейшем строительная индустрия от этого отошла.

Поиск по сайту: |