|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Ресурсы строительного камня

В области учтено 30 месторождений строительного камня, разведано с различной степенью детальности 12 месторождений с запасами порядка 31 млн тонн. Месторождения высокомарочного кварцевого песчаника типа Кучуровского в области практически выработаны; основная масса запасов строительного камня сосредоточена на месторождениях, где полезная толща представлена чередованием прослоев песчаника различной крепости с промежуточными прослоями, «пустой» породой – песок, диатомит. Разработка таких месторождений осложняется высокой глинистостью промежуточных «пустых» пород. Из песчаника кварцевого возможно получение щебня марок «400 – 800», из опоковидного производится щебень марок «200 – 400». Но наиболее перспективными, с менее сложными горнотехническими условиями разработки являются месторождения строительного камня переотложенного типа, где полезная толща представлена песчано-гравийно-галечно-валунной смесью. Из смеси таких месторождений можно получать щебень марок «300 – 600», в основной своей массе марки «400». Такой тип месторождений выявлен в южных районах области, а наиболее крупные – в Ульяновском, Тереньгульском, Сенгилеевском районах. С учётом вышесказанного и основываясь на данных карты «Минерально-сырьевая база твёрдых неметаллических полезных ископаемых Ульяновской области», можно сделать вывод, что на сегодняшний день местные сырьевые ресурсы используются не в полной мере (табл. 4.8).

Для перспективного развития промышленности строительных материалов, осуществления стратегического планирования в области расширения номенклатуры видов и увеличения объёмов производства продукции необходимо: · провести обновление основных фондов предприятий промышленности строительных материалов с переходом на более высокий уровень их технического оснащения; · обеспечить выпуск конкурентоспособных высококачественных материалов и изделий; · добиться снижения ресурсоёмкости, энергетических и трудовых затрат на изготовление продукции; · повысить производительность труда за счёт максимальной механизации и автоматизации производственных процессов; · обеспечить рациональное использование минеральных природных ресурсов и вовлечение в производство техногенных отходов различных отраслей промышленности; · привлечь необходимые инвестиции для модернизации действующих производств, введения новых мощностей и их эффективной эксплуатации. Приоритетные направления развития отдельных видов продукции промышленности строительных материалов в области ориентированы на создание новых мощностей и модернизацию действующих предприятий, обеспечивающих строительную отрасль, на основе применения ресурсо- и энергосберегающих технологий, производством следующих строительных материалов, изделий и конструкций:

Таблица 4.8 Запасы и добыча минерального строительного сырья в Ульяновской области

· высокоэффективных теплоизоляционных материалов на основе стекловолокна, перлитов, базальтов, диатомитов, пеностекла, изделий из минеральной ваты; · новых типов вяжущих и цементов, не требующих тепловой обработки при производстве бетонных конструкций изделий; · керамической, цементно-песчаной и металлической черепицы улучшенного качества; кровельных и гидроизоляционных материалов на основе атмосферостойких каучуков, полимерных масличных составов, повышающих в 2-3 раза их долговечность и морозостойкость; · эффективного керамического и лицевого кирпича, изделий из ячеистых бетонов, гипса, природного камня, пористой и другой строительной керамики, выполненной на базе переработки минерального сырья горнодобывающей промышленности; · новых отделочных материалов: сухие строительные и декоративные растворы на синтетических связующих, облегчённых гипсоволокнистых и гипсокартонных листов, быстротвердеющих мастик, линолеума и ковролина на экологически чистых основах, архитектурного, декоративного, закалённого стекла с откидными многослойными покрытиями, строительного триплекса. Для эффективного развития промышленности строительных материалов необходимо комплексное использование добываемых природных ресурсов, в том числе отходов (отсевов дробления щебня). При производстве щебня из изверженных горных пород объём отсевов может достигать 25%, а из осадочных пород – превышает 45% от перерабатываемой горной массы. В связи с наметившейся тенденцией к потреблению нерудных строительных материалов более высокого качества количество отсевов неуклонно возрастает, что в основном относится к изверженным горным породам. К сожалению, систематический учёт объёмов отходов дробления никогда не проводился.

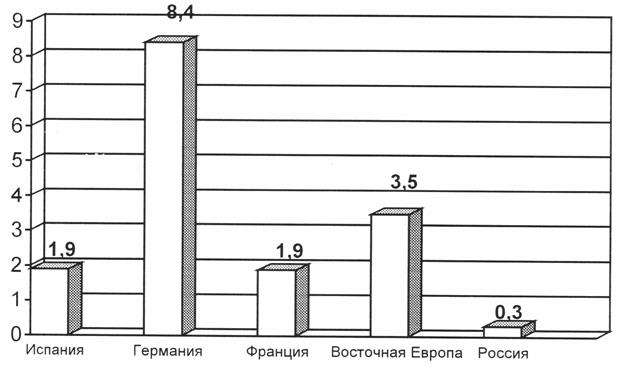

По приближённым оценкам общий объём отсевов дробления, образующихся ежегодно на предприятиях по производству щебня (в Ульяновской области – это предприятие «Автодор»), составляет в настоящее время около 28-35 млн м3. В настоящее время в отвалах скопились сотни миллионов кубометров отсевов. Формируемые из отсевов техногенные месторождения в перспективе следует рассматривать как минерально-сырьевую базу производства мелких фракций щебня, песка и других видов продукции для строительной отрасли. В отечественной строительной промышленности в период наиболее интенсивного ведения строительных работ наблюдается дефицит железнодорожного транспорта. Перевозка такого дешёвого материала, как отсевы, на большие расстояния не рациональна. Поэтому их можно рассматривать только как местное сырьё. Целесообразно разделение отсевов на фракции, что повысит заинтересованность в них различных предприятий, увеличит стоимость и плечо рациональных перевозок. Выбор направлений использования отсевов требует комплексного изучения их свойств, включая оценку минералогопетрографического и химического составов, структурно-текстурных особенностей исходной горной породы, а также показателей, регламентируемых потребителями, в том числе удельной поверхности, дисперсности пылевидной составляющей, формы частиц, цвета, влажности, пористости. Уже сформировались наиболее материалоёмкие области использования отсевов дробления различных горных пород. В асфальтобетонных смесях отсевы используются как мелкий заполнитель. Однако сфера применения песков из отсевов дробления может быть значительно расширена. Зарубежный и ограниченный отечественный опыт свидетельствуют о перспективности применения узких фракций песков, которые могут использоваться в разных соотношениях. Получаемые оптимальные составы бетонов и растворов позволяют значительно улучшить качество готовой продукции, повысить надёжность и долговечность конструкций и изделий. К сожалению, в настоящее время большинство заводов не в состоянии складировать, а затем дозировать при производстве бетонов и растворов несколько фракций песка, но будущее, несомненно, за фракционированными материалами. Имеется ряд сравнительно новых перспективных направлений эффективного использования отсевов дробления. К ним относятся: производство сухих строительных смесей (ССС), керамических материалов, ячеистых бетонов, материалов для фильтров, абразивных материалов, а также наполнителей для полимерной, лакокрасочной и резинотехнической промышленности. Требования, предъявляемые потребителями, различны и только детальное знание свойств материала из отсевов позволит производителям осваивать новые рынки сбыта. Производство ССС растёт быстрыми темпами. Однако по экспертным оценкам института ЦНИИОМПТ, российский строительный рынок получает не более 25% требуемого объёма этой продукции. Одним из основных компонентов ССС является песок (кварцевый, полевошпатовый или из отсевов дробления). Как показал анализ требований потребителей, наиболее востребованными являются следующие фракции и их смеси: 0,63 – 1,25 мм; 0 – 0,63 мм; 0,315 – 0,63 мм; 0,16 – 0,63 мм. Затраты на песок, особенно в смесях без модифицирующих добавок, являются фактором, от которого зависит экономическая эффективность работы предприятия. Производители декоративно-отделочных ССС заинтересованы в получении фракционированных песков из различных видов горных пород. В настоящее время этот востребованный продукт производится в незначительном объёме. Таким образом, в Ульяновской области существуют все предпосылки для организации производства сухих строительных смесей: 1. Исследование рынка спроса, которое показало дефицит ССС, особенно отечественного производства. 2. Исследование сырьевой базы (пески, натуральные красители). 3. Наличие отходов от дробления щебня на предприятии «Автодор», которые необходимо рационально использовать при производстве сухих строительных смесей. 4. Наличие поставщиков цемента, так как в области цемент выпускается ОАО «Ульяновскцемент» и ОГУП «Сенгилеевский цементный завод». Важным направлением в развитии технологии формования является применение сухих смесей и проведение в этот период разогрева материала. Объемы применения сухих смесей как и технология их применения в России значительно отстают от ведущих стран мира (рис. 4.9). Отечественное производство и применение сухих смесей в строительстве только начинает развиваться, о чем свидетельствует низкий объем использования смесей на душу населения, не превышающий 4 кг/чел, что в 30-40 раз меньше, чем в передовых странах Западной Европы, таких, как Германия, Швеция, Финляндия и др.

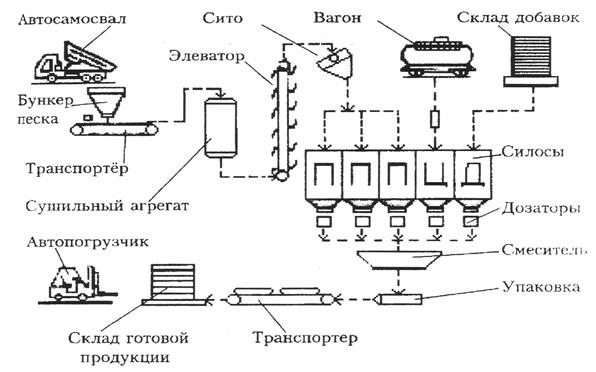

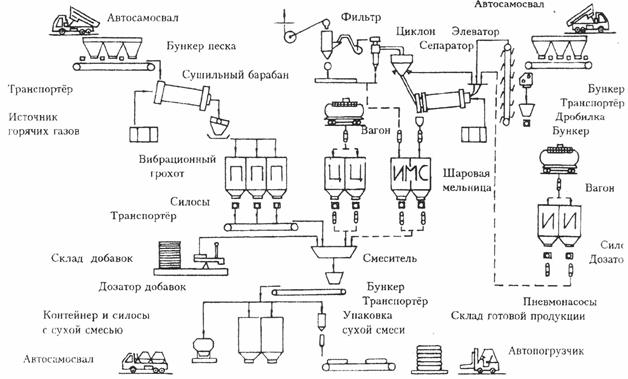

Рис. 4.9. Объем выпуска сухих смесей в странах Европы, России (млн. т) В последние годы наблюдается тенденция к улучшению состояния этой отрасли. Разработаны и успешно эксплуатируются высокоавтоматизированные модульные заводы сухих смесей производительностью 10, 50 и 100 тыс. т в год. Независимо от вида и производительности заводы сухих смесей автоматизированы и представляют собой комплекс, включающий приемку, хранение и переработку сырьевых компонентов, дозировку и перемешивание составляющих смеси, в том числе сухих универсальных добавок, а также упаковку смеси и отгрузку ее потребителю ( рис. 4.10—4.11 ).

Рис.4.10. Технологическая схема производства цементно-песчаных сухих строительных смесей

Рис.4.11.Технологическая схема производства сухих известково-цементно-минеральных смесей На рис. 4.11 представлена технологическая схема получения сухих из-вестково-цементно-минеральных смесей, состоящая из модулей: - приема, подачи и хранения заполнителей; - сушки и фракционирования заполнителей; - помола известково-минеральных смесей; - дозирования и перемешивания составляющих. Введение воды затворения на стадиях формования позволяет уменьшить его за счет исключения химического взаимодействия со связующим и водо-поглощения заполнителей. Движение жидкости из водосодержащей смеси в пористый заполнитель и наоборот рассмотрены как ламинарные при равенстве действующих сил. С одной стороны, действуют силы, вызывающие движение жидкости под действием результирующего давления АР, умноженного на площадь сечения капилляров, которые условно приняты в форме круга радиуса г. С другой стороны, движению препятствуют силы, определяемые начальным сопротивлением сдвигу т0, умноженному на площадь боковой поверхности капилляра. Площадь капилляра при этом определяем как равную произведению окружности 2кг на длину Lcp, на которой сохраняется перепад, равный отношению объема водосодержащей смеси Vc к суммарной поверхности заполнителя F3 ΔРπ r2 =2πrLcpτo = 2π rVcτ/ F3. (4.12) Определение радиуса каналов по приведенной ранее зависимости радиуса структурных ячеек (пор) в водосодержащей смеси rccp(t) создает возможность комплексного анализа водомиграционных процессов rmax = 2Vcτo (Δ P1F3); rмин = 2Vcτo /[(ΔР1 + ΔРвн.дост )F3];

rсср(t) = [Во – Взап(t) – Вхим(t)]/Sc.уд.; (4.13)

Производя переход от радиуса структурных ячеек пор к коэффициенту пористости, получаем уравнение для отношения радиуса в конкретный момент времени к его максимальным значениям где ξr - коэффициент пористости, ξ = Vnop/Vc = ρс [(Вад.c/ ρж С)+Vя/С]; Vnop - пористость смеси, м3; Vnop = (Вад.с/ ρж)+Vя; Vc - объем связующего в водосодержащей смеси, м3; ρс - средняя плотность связующего, кг/м3; С - расход связующего, кг; ρж - плотность адсорбированной воды, кг/м3; Сп - предельный коэффициент пористости.

Изменения коэффициента пористости оцениваются нами коэффициен-

(4.15)

(4.16)

Внешние воздействия, приводящие к изменению перепада давлений между заполнителями и связующим, оказывают влияние на коэффициент пористости (табл.4.9). Таблица 4.9 Влияние внешнего давления и направленного применения водопоглощения заполнителей на изменение коэффициента пористости

Среди способов введения жидкой фазы в сухие предварительно отформованные материалы наиболее распространенным является использование пара. Подача воды затворения в виде пара через нижнее перфорированное днище эффективна за счет его повышенной проникающей способности по сравнению с водой, а также тем, что при этом одновременно происходит разогрев материала. При этом требуемый перепад давлений при введении жидкости определен исходя из толщины водонасыщаемого материала L, площади, через которую оно осуществляется S, необходимого количества воды затворения Q, коэффициентов фильтрации кф, толщины изделия В. ΔPвн=-QL(1-β)/(kф,s) (4.17) Новый способ формования разработан для материалов с пористыми заполнителями. Сухая смесь насыщается паром, подаваемым снизу через перфорированное днище под давлением с температурой 150 - 200 °С и изменяющейся скоростью от 0,5-1,0 до 15-20 м/с до достижения влажности 20-25%. Необходимо отметить также, что при уплотнении материала используется пригруз с давлением, величина которого соответствует давлению пара. Известный способ, разработанный для материалов с плотными заполнителями, предусматривал водонасыщение при других параметрах до влажности 16-18%. Водонасыщение до 20-25% материалов с пористыми заполнителями позволяет повышать их прочность на 15-20%. Необходимость увеличения количества воды затворения объясняется частичным ее водопоглощением заполнителями. Требуемая удобоукладываемость обеспечивается в связи с этим повышенным начальным водосодержанием материала. К недостаткам данного способа следует отнести то, что насыщение материала паром не обеспечивает температуры его нагрева выше 50-60 °С. Кроме того, при постоянной подаче влаги в материал с одной из сторон изделия создается неоднородность влажности, которая, естественно, приводит к неоднородности свойств. Достижение большей температуры нагрева материала до завершения процесса формования изделий из сухих смесей возможно путем предварительного нагрева всего материала или его части. Повышения однородности водонасыщения уложенных сухих компонентов при формовании материала можно добиться предварительным введением воды затворения в пористые компоненты. Для осуществления данных логических предпосылок нами проводились исследования, результатом которых явился разработанный способ изготовления изделий [15]. В соответствии с этим способом, осуществляются предварительные разогрев сухой растворной смеси и водонасыщение пористых заполнителей. Заполнитель перед формованием изделий водонасыщается в отдельной емкости посредством вакуумирования при вакууме 0,01-0,02 МПа и насыщения водой под давлением 0,3-0,4 МПа. Цементно-песчаную смесь нагревают до 180-240 °С с тем расчетом, чтобы смесь после формования имела температуру 85-90 °С. Способ осуществляется следующим образом. Водонасыщенный заполнитель ровным слоем укладывают в форму, сверху по нему делают ровный слой сухой растворной смеси, нагретой до 180-240 °С и осуществляют виброперемешивание в течение 2 минут. В этот период температура в объеме бетона существенно выравнивается и средняя температура составляет 85-90 °С. При этом, вследствие нагрева гранул, расширяющаяся вода из них выходит в цементно-песчаную смесь. Для интенсификации выхода воды возможна герметизация формы и создание в массиве материала давления в 0,01-0,02 МПа. Данного эффекта можно добиться и установкой на поверхность формуемого изделия плоского вакуум-щита, что конструктивно значительно проще. Разогрев компонентов до столь высокой температуры - 85-90 °С, учитывая, что часть их и, в первую очередь вода, особенно в верхней части изделия, будут иметь температуру выше, приводит к удалению определенной ее части. Кроме того, из-за ограниченных возможностей в водонасыщении заполнителей не удается их насыщение требуемым количеством воды. При этом нами рекомендуется возврат к предварительно изложенному способу и доведение влажности материала в период формования до 20-25% за счет подачи пара через нижнее перфорированное днище. Выход воды затворения из пористых заполнителей в сухую растворную смесь целесообразно ускорять и увеличивать. Для этого следует вводить в жидкую фазу, используемую для водонасыщения заполнителей вещества, разлагающиеся под действием, например, температуры, с образованием газов. В развитие вышеотмеченных положений и на основании проведенных исследований был разработан способ, сущность которого изложена ниже [15]. В качестве вещества, разлагающегося под действием температуры, предлагается использовать 1-1,5%-й водный раствор гидропирита, разложение которого начинается после нагрева заполнителя до 70-80 °С. Выход жидкости и газов происходит в течение 5-10 минут и завершается после нагрева гранул заполнителя до 80-85 °С. При этом средняя температура смеси с учетом того, что цементно-песчаный компонент имеет несколько высшую температуру, будет оптимальной - 85-90 °С. Необходимо отметить, что выход вместе с водой затворения в раствор газов может оказать отрицательное действие в случае продолжения данного процесса после уплотнения материала. В связи с этим технологические режимы нагрева компонентов, выхода газа с водой затворения из заполнителей и уплотнения материала должны быть взаимноувязаны. В случае ограниченного водонасыщения заполнителей и, следовательно, недостаточного выхода воды из них для обеспечения заданной удобоуклады-ваемости, необходимо использовать изложенный ранее технологический прием. При этом следует подавать пар через нижнее перфорированное днище до доведения влажности материала в период формования до 20-25 %. К положительным сторонам данного способа следует отнести снижение начальной влажности материала и, следовательно, ее испарения в процессе формования за счет определенного увеличения интенсивности и величины выхода в заданном интервале жидкости под действием разлагающегося гидропирита. В качестве недостатков необходимо отметить усложнение технологии, связанное с дозированием гидропирита, получением раствора и требуемым контролем завершения выхода газов до окончания формования. Два последних способа можно отнести не только к технологии применения сухих смесей, но и к технологии раздельного бетонирования, так как в соответствии с ними сухую цементно-песчаную смесь следует подавать на предварительно уложенный объем заполнителей, а затем с помощью вибрации производить заполнение ею пустот в объеме заполнителей. Всем трем вышеотмеченным способам присущ один недостаток - в растворной смеси трудно обеспечить равномерное водораспределение, так как введение в нее воды затворения осуществляется на стадии формования. В первом способе вода в виде пара движется с одной из сторон изделия и распределение ее по зонам, как уже отмечалось, различно. В двух последних способах отдельные микрообъемы смеси, водонасыщаемой заполнителями, растворной составляющей, перемещаясь в межзерновых пустотах крупного заполнителя, имеют для этого различные условия. Анализ возможных путей устранения данного и других недостатков, присущих вышеотмеченным способам, привел автора к направлению, в соответствии с которым в форме производится смешивание разогретого предварительно уложенного крупного заполнителя и приготовленной водонасы-щенной растворной смеси. При данном подходе устраняются трудности обеспечения заданной удобоукладываемости, равномерного водораспределе-ния в связующем. Кроме того, при таком подходе ускоряется процесс формования и разогрева, так как основной объем, занимаемый крупными пористыми заполнителями является не потребителем, а источником теплообмена. При технологических трудностях предварительного разогрева форм, используя данное направление, можно осуществить поднятие их температуры за счет повышения температуры предварительно укладываемого заполнителя. Экспериментальные исследования позволили разработать способ, в соответствии с которым температура разогрева заполнителей принимается из диапазона 160-200 °С, а для обеспечения влажности материала в период формования 20-25% водосвязующее отношение выбирается из диапазона 0,6-0,8. Температура связующего в процессе виброперемешивания растет, а заполнителя снижается и к моменту достижения критической удобоукладываемости температура материала составлять 90-95 °С, что практически недостижимо при любой технологии, при которой перед формованием смесь перемешивается. Сокращение продолжительности процесса формования позволяет за счет снижения начального водосодержания материала уменьшать паро-вы деление. Вокруг гранул заполнителей в процессе уплотнения образуются обмазки, толщина которых с увеличением их размера, снижением насыпной плотности, уменьшением округлости и ростом шероховатости повышается от 0,1-0,2 до 1,4-1,5 мм. Улучшение формуемости может быть связано с увеличением толщины обмазки связующего теста вокруг зерен первой, самой крупной фракции, за счет увеличения межзерновой пустотности заполнителя. Толщину пленок связующего вокруг зерен первой фракции можно изменять, как известно, пут,ем увеличения объема связующего в бетонной смеси при уменьшении содержания только самой крупной фракции или крупной и мелкой пропорционально. Регулирование содержанием связующего, количеством заполнителей различных фракций позволяет управлять как удобоукладываемостью смесей, так и свойствами материала.

Поиск по сайту: |

, (4.14)

, (4.14) том пористости по зависимостям:

том пористости по зависимостям: или

или