|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Материалы и технология ячеистого бетона

Высокие теплозащитные и строительно-эксплуатационные показатели ячеисто-бетонных изделий и конструкций, низкая энергоемкость производства и практически неограниченная сырьевая база различных промышленных отходов и вторичных ресурсов обусловливают высокую эффективность этого материала. На основе неорганических вяжущих веществ изготавливаются теплоизоляционные ячеистые бетоны с пористостью 85-92%, теплопроводность и температура применения которых составляют соответственно 0,058- 0,081 Вт/(м·°С) и400-700 °С. Выпуск ячеистого бетона в странах СНГ на 1000 жителей составляет всего 20 м3, в то же время этот показатель в Чехии составляет 180 м3, Швеции и ФРГ - примерно 100 м3. Наиболее крупными районами с многолетним опытом применения ячеистого бетона в жилищном строительстве является в странах СНГ Санкт-Петербург, Свердловск, Белоруссия, Украина и Казахстан. Материалы по функциональному назначению разделяются на теплоизоляционный - средняя плотность до 500 кг/м3 (общая пористость Побщ-82-92%), теплоизоляционно-конструктивный (бетон для ограждающих конструкций) - средняя плотность 500-900 кг/м3 (Побщ = 82-66 %), конструкционный (бетон для конструкционных элементов жилых и сельскохозяйственных зданий) - средняя плотность 1000-1400 кг/м3 (Побщ- 62-47 %). Принципиально различают три способа создания пористой структуры ячеистых бетонов: газообразование (газобетоны, газосиликаты и т.д.); ценообразование (пенобетоны, пеносиликаты и т. д.); аэрирование (аэрированный ячеистый бетон, аэрированный ячеистый силикат и т. д.). К модификации способов поризации относят: выпучивание массы газообразованием в вакууме (небольшое разрежение), аэрирование массы под давлением (барботирование ее сжатым воздухом) с последующим снижением давления до атмосферного и др. В производствах ячеистых бетонов в качестве вяжущих используют в основном цементы и известь, реже - гипс. Широко используются материалы, проявляющие эффект гидратационного твердения при повышенных температурах. Это отходы промышленности и некоторые горные породы (в основном искусственные и природные стекла), содержащие оксиды натрия, кальция, магния, алюминия, железа и кремния. Наиболее широко из этой группы материалов применяются металлургические шлаки, отходы глиноземного производства, перлиты. В качестве заполнителей применяются кварцевые пески с содержанием кремнезема не менее 90%, а также зола - унос от сжигания бурых и каменных углей, кислые металлургические шлаки, отходы глинозольного производства. Представляется, что энергетическим критерием, позволяющим ранжировать сырье для производства строительных материалов, может быть свободная внутренняя энергия породообразующих минералов и породы в целом. Эта интеграционная характеристика определяется результатом движения и взаимодействия частиц (кластеров, молекул, атомов, ионов и т. д.), дефектностью кристаллической решетки породообразующих минералов: наличием включений минералообразующей среды, газа, жидкости; степенью кристалличности минералов, структурой и текстурой горных пород, постгенетическими изменениями и другими параметрами, которые способствуют снижению энергозатрат при производстве строительных материалов. Свойства и области рационального применения магматических пород определяются триадой: исходные породы - флюидно-силикатный расплав - условия его охлаждения и кристаллизации. В астеносфере исходные горные породы находятся при высокой температуре, но в твердом состоянии, что обусловлено высоким давлением. При подъеме флюидов или разогреве мантии растет температура, а значит и внутренняя энергия исходных пород. Магма - это наиболее энергонасыщенная фаза в эволюции магматических пород. Продвигаясь к поверхности Земли, силикатный расплав теряет энергию на разогрев и плавление вмещающих пород. Кристаллизация сопровождается снижением энергетического потенциала пород, большим запасом энергии при прочих равных условиях обладают породы, образовавшиеся в результате быстрого остывания в условиях низкого флюидного давления при соответственно более высокой температуре. Для них характерна более сильная разупорядоченность атомной структуры минералов, несовершенство и дефектность кристаллических решеток, наличие большого количества нераскристаллизованной массы. Это характерно для эффузивных (вулканогенных и вулканогенно-осадочных) пород. Причем, с точки зрения сырья для производства строительных материалов, эффузивные образования подразделяются на породы со стекловатой (витрофировой и афировой структурой), которые представлены в основном стеклом с наличием кристаллитов; вторая группа отличается существенно скрытокристаллической структурой и наличием в стеклофазе микролитов. Интрузивные породы кристаллизуются в течение более длительного времени при значительно большем флюидном давлении, ином составе флюидов и более низкой температуре. Степень кристаллизации и совершенство кристаллов у них значительно выше, а свободная внутренняя энергия -ниже. В процессе метаморфизма под действием температуры, давления и флюидов происходит перекристаллизация вещества в твердом состоянии. Тектонические процессы отражаются на свойствах каждого отдельного кристалла и породы в целом. Это проявляется в появлении пластических и разрывных дислокации и других дефектов, что характерно для пород начальной степени метаморфизма; при интенсификации степени метаморфизма в направлении от фации зеленых сланцев к гранулитовой происходит грануляция деформированных зерен по краям, вдоль трещин, по плоскостям срастания двойников, уменьшается количество включений и других дефектов, а следовательно, и свободная внутренняя энергия породы, максимум которой характерен для зелено-сланцевой фации метаморфизма. Эволюционное преобразование исходных пород в осадочные осуществляется благодаря интенсивному энергетическому воздействию геологических и космохимических процессов, превращающих последние в динамическую неравновесную систему, свободная внутренняя энергия которой уменьшается в ходе геологической истории. Образующиеся на первой стадии выветривания каменистые развалы скальных пород, а также гравийно-галечные смеси являются энергосберегающим сырьем для производства заполнителей бетона, как и природный песок, традиционно используемый в стройиндустрии. Более существенная переработка алюмосиликатных пород, связанная с дезинтеграцией не только породы, но и кристаллических решеток породообразующих минералов, приводит к смене рациональных областей применения сырья. Продукты деградации минералов и начала синтеза новообразований, как наиболее метастабильные в данной системе, рационально использовать для производства обжиговых строительных материалов, технология производства которых включает разрушение целостности, текстуры и структуры пород и кристаллохимических решеток минералов. Причем в коре выветривания и среди современных осадков возможны месторождения практически готовых сырьевых смесей для производства некоторых видов керамики, клинкера и т.д. Также энергонасыщены кремневые осадки и аморфные силициты, сформировавшиеся при диагенезе и раннем катагенезе. Их рационально использовать для производства материалов гидратационного твердения, синтез которых включает растворение кремнезема. Сырьевую базу автоклавных материалов могут пополнить грубодисперс-ные, насыщенные тонкодисперсным кварцем глинистые породы коры выветривания и зона диагенеза, которые до сих пор не применяются в стройиндустрии. Введение нетрадиционного сырья в смеси для производства традиционных строительных материалов изменяет кинетику взаимодействия компонентов и процесс синтеза новообразований. Поэтому, как правило, требуются изменения в методах расчета составов смесей и параметрах тепловой обработки. По своему составу, строению и свойствам попутнодобываемые породы существенно отличаются от традиционного сырья стройиндустрии. Для глинистых минералов характерна низкая степень структурной упорядоченности кристаллов, что выражается в степени кристаллографической огранки частиц, а при ее отсутствии в характере контуров и краев; в относительном количестве закономерных сростков кристаллов. Эти породы пересыщены тонко дисперсным кварцем с корродированной поверхностью, т.е. они не удовлетворяют требованиям к сырью для производства керамических материалов и клинкера. Благоприятные кинетические параметры реакции, как показано Лесовиком B.C.[14] обеспечивают содержание СаО до 30 мэкв/г глины (рис.3.12).

7,07

14,91 Рис. 3.12. Диаграммы распределения величин константы скорости реакции от содержания СаО и температуры в интервале времени гидротермальной обработки 48-222 мин образцы на основе: а - каолинита; б - монтмориллонита Причем в такой системе образование цементирующего вещества идет преимущественно за счет взаимодействия гидроксида кальция с глинистыми минералами и частично с тонко дисперсным кварцем. Кварцевый песок с известью практически не реагирует. Высокая реакционная способность глинистых минералов с неупорядоченными кристаллическими решетками и наличие в породе тонкодисперсного кварца с корродированной поверхностью способствуют снижению изотермической выдержки при автоклавировании в 2-3 раза, а оптимизация структуры силикатного кирпича - повышению прочности до 25 МПа (при 4% СаО ) и 32 МПа (при 8% СаО) [14]. Экспериментальная проверка теоретических выводов о более высокой реакционной способности кварца зеленосланцевой степени метаморфизма и возможность снижения энергоемкости производства на его основе материалов автоклавного твердения осуществлялась Лесовиком B.C. путем исследования отсева дробления кварцитопесчаников Лебединского месторождения. Кварц этих пород благодаря специфике генезиса: коррозии, структурам растворения под давлением, регенерации - имеет ряд структурных дефектов. К ним относятся поликристалличность с изрезанным лапчатым контуром индивидов; волнистое угасание, обусловленное изгибами кристаллической решетки; образование на контактах зерен структур растворения и перекристаллизации. В результате процессов выветривания в зернах кварци-топесчаника появляется сеть трещин в местах напряжений кристаллической решетки, направленная вдоль кристаллических осей. Все это способствует повышению энергетического потенциала сырья, интенсификации синтеза но-

вообразований и снижению энергоемкости производства строительных материалов автоклавного твердения[14] (рис. 3.13).

Для приготовления ячеистых бетонов используются смесители различных конструкций. Продолжительность перемешивания составляющих до загрузки газообразователя 3-5 минута, после загрузки газообразователя - 1-3 минуты. Ячеистые бетоны на основе минеральных вяжущих и кремнеземистого компонента содержат равномерно распределенные поры трех видов: ячеистые, капиллярные и гелевые. Объем пор каждого вида и их характеристические значения приведены в таблице 3.4. Для снижения средней плотности бетона необходимо повышать дисперсность компонентов. Тонкому измельчению подвергается кремнеземистый компонент и известь. Цемент и алюминиевая пудра, дисперсность которых велика, помолу не подвергаются. Однако дополнительное измельчение этих компонентов в составе смеси обеспечивает активизацию вяжущего и газообразователя. Таблица 3.4 Характеристики пористости теплоизоляционного ячеистого бетона

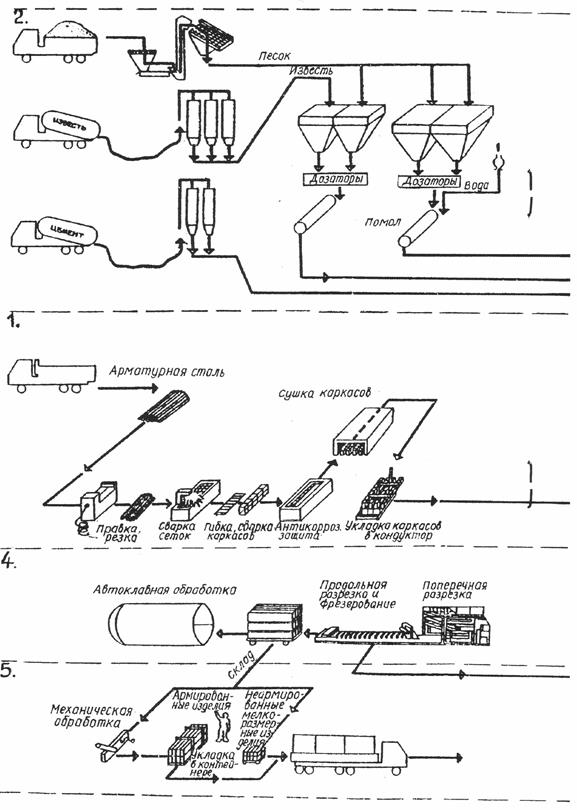

Автоклавными бетонами называют искусственные каменные материалы, полученные из рационально подобранных, перемешанных и уплотненных смесей крупного и мелкого заполнителей, цементирующих веществ и воды путем обработки водным паром при давлении 0,9 - 1,7 МПа и температуре 174 203 °С в автоклавах. Научно-исследовательскими институтами НИПИсиликатобетон г. Таллин и СПбЗНИИЭП г. Санкт-Петербург разработаны технологические линии производства ячеистобетонных блоков, панелей. В строительстве блоки из ячеистого бетона более эффективны, чем кирпич. Так, масса стены из блоков в 3-5 раз легче такой же стены из силикатного кирпича, а трудозатраты на ее возведение в 2 раза ниже. Производство таких блоков имеет преимущества по капиталовложениям, фондоемкости, производительности труда, энергоемкости и др. Мелкие блоки хорошо обрабатываются ручным и механическим инструментом. Они легко пилятся, сверлятся, в них хорошо вбиваются гвозди. Наружные и внутренние стены из мелких блоков можно окрашивать. В пос. Силикатный Ульяновской области ведется строительство цеха по производству мелких стеновых ячеистобетонных блоков. Технологическая линия производства ячеистобетонных блоков показана на рис. 3.14. Данные технологические линии разработаны лабораторией ячеистых бетонов ЛенЗНИИЭП. Автор принимал участие в разработке одной из технологических линий применительно к строительной базе Авиакомплекса г. Ульяновска. Оборудование линии позволяет изготавливать ячеистобе-тонные стеновые блоки по литьевой технологии на базе известково-цементного и известково-шлакового вяжущего, цемента и сланцевой золы-уноса. В качестве кремнеземистого компонента могут быть использованы кварцевый песок и зола-унос от сжигания бурых углей. В экспериментальных и производственных исследованиях, проведенных лабораторией ячеистых бетонов ЛенЗНИИЭП, установлено, что прочность при приложении нагрузки перпендикулярно направлению вспучивания на 15-20% выше предела прочности образцов, испытанных параллельно направлению вспучивания. Влажность ячеистого бетона после автоклавной обработки колеблется в пределах 15-35% по массе. Через 1,5-2 года эксплуатации в нормальных условиях в ячеистых бетонах устанавливается равновесная влажность, равная 6-9 % для изделий на кварцевом песке и 10-15 % - на золе-уноса. Как показали исследования, проведенные с участием автора в ЛенЗНИ-ЭП, при автоклавной обработке можно синтезировать более тридцати видов кальция различного состава и строения. Камень высокой прочности может быть получен на основе гитролита 2СаО · 3SiO2 - 2Н2О; тоберморита 5СаО · 6SiO2 (2-9) Н2О; ксонотлита 6СаО·6SiO2·H2O; трехкальциевого гидросиликата 6СаО · 2SiO2-H2O и др. Однако образование большинства из этих минералов в промышленных условиях требует высоких температур, давления и длительного времени, что вызывает увеличение затрат электроэнергии, топлива, капиталовложений. Многочисленными опытами установлено, что изделия со стабильными характеристиками получаются при синтезе гидросиликатов кальция, у которых отношение CaO:SiO2 находится в пределах 0,8-1,2. Важным направлением совершенствования ячеистобетонных конструкций является снижение их средней плотности. Средняя плотность ячеистого бетона на заводах России составляет в среднем 600-700 кг/м3. В то же время в Швеции 40 лет назад выпускали панели плотностью 400-500 кг/м3. Это еще не предел. В ЛенЗНИЭП разработали составы и технологии получения ячеистого бетона со средней плотностью бетона 150-200 кг/м3. При этом использована газопенная технология и применение органических заполнителей в качестве порообразователей, позволяющие за счет многомодульного распределения пор по размерам достичь суммарного размера пористости около 80-82 %. По этой технологии предусмотрена аэрация песчаного шлама в процессе мокрого помола песка введением в мельницу воздухововлекающей добавки. На Белгородско-Днепровском комбинате строительных материалов выпущены промышленные образцы конструкций по разработанной технологии. В качестве направления совершенствования технологии ячеистого бетона следует ориентироваться на выпуск панелей-брусков на резательных машинах «Универсал» с последующей укрупнительной сборкой и отделкой составных панелей для жилого, гражданского и промышленного строительства. Эти конструкции успешно используются и широко применяются в Японии, ФРГ, Польше. Распространение монолитного строительства на возведение зданий потребовало разработки технологии электротермообработки бетона стеновых изделий. Составы керамзитобетона.используемые в производственных условиях, имели завышенный на 25-30% расход цемента. Это объяснялось не только колебаниями прочности керамзита от 1,5 до 4,5 МПа, но и медленным темпом набора прочности бетона. В исследованиях, проведенных в производственных условиях, бетонная смесь, уложенная в металлическую опалубку, имела начальную температуру от +5 до 20 °С. В дальнейшем производился

Рис. 3.14. Технологическая линия

подъем температуры до +40 °С и изотермическая выдержка. Было установлено, что проведение подъема температуры при скорости увеличения 10 °С в час сразу после укладки бетона приводит к деструктивным явлениям. Об этом свидетельствовали горизонтально идущие трещины в бетоне и достигающие 20-30% снижения прочности образцов, прошедших электротермообработку по сравнению с образцами данных составов, твердевших в нормальных условиях. Для ликвидации деструктивных явлений в дальнейших экспериментах стремились, чтобы к бетону прикладывались лишь такие температурные воздействия, которые его деформирующаяся структура могла воспринять, оптимальный режим электротермообработки был определен следующим: бетон выдерживался при температуре +20 °С и в течение 3-4 часов. Если температура бетона была ниже +20 °С, то ее поднимали за 1-2 часа. После набора бетоном некоторой прочности продолжался подъем температуры до +40 °С в течение двух-трех часов. После изотермической выдержки бетона в течение 12 часов производилось снижение температуры от +40 до +5 °С за 6-8 часов. Сопоставление значений прочности керамзитобетонных образцов, анализ данных ультразвуковых исследовании показали, что снижение прочности из-за деформаций, возникающих при электротермообработке в зимних условиях, по сравнению с контрольными образцами, не превышает 10%. Данные режимы, а также конструкции опалубок были внедрены в монолитном строительстве и используются до настоящего времени.

Поиск по сайту: |

Рис.3.13. Диаграммы распределения величин предела прочности при сжатии силикатного кирпича в зависимости от давления и времени гидротермальной обработки: а - на основе кварца амфиболитовой степени метаморфизма (Урал); б - на основе кварцитопес-чаников зеленосланцевой степени метаморфизма (КМА)

Рис.3.13. Диаграммы распределения величин предела прочности при сжатии силикатного кирпича в зависимости от давления и времени гидротермальной обработки: а - на основе кварца амфиболитовой степени метаморфизма (Урал); б - на основе кварцитопес-чаников зеленосланцевой степени метаморфизма (КМА)

производства ячеистобетонных блоков

производства ячеистобетонных блоков