|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

IV – окончательное выдувание

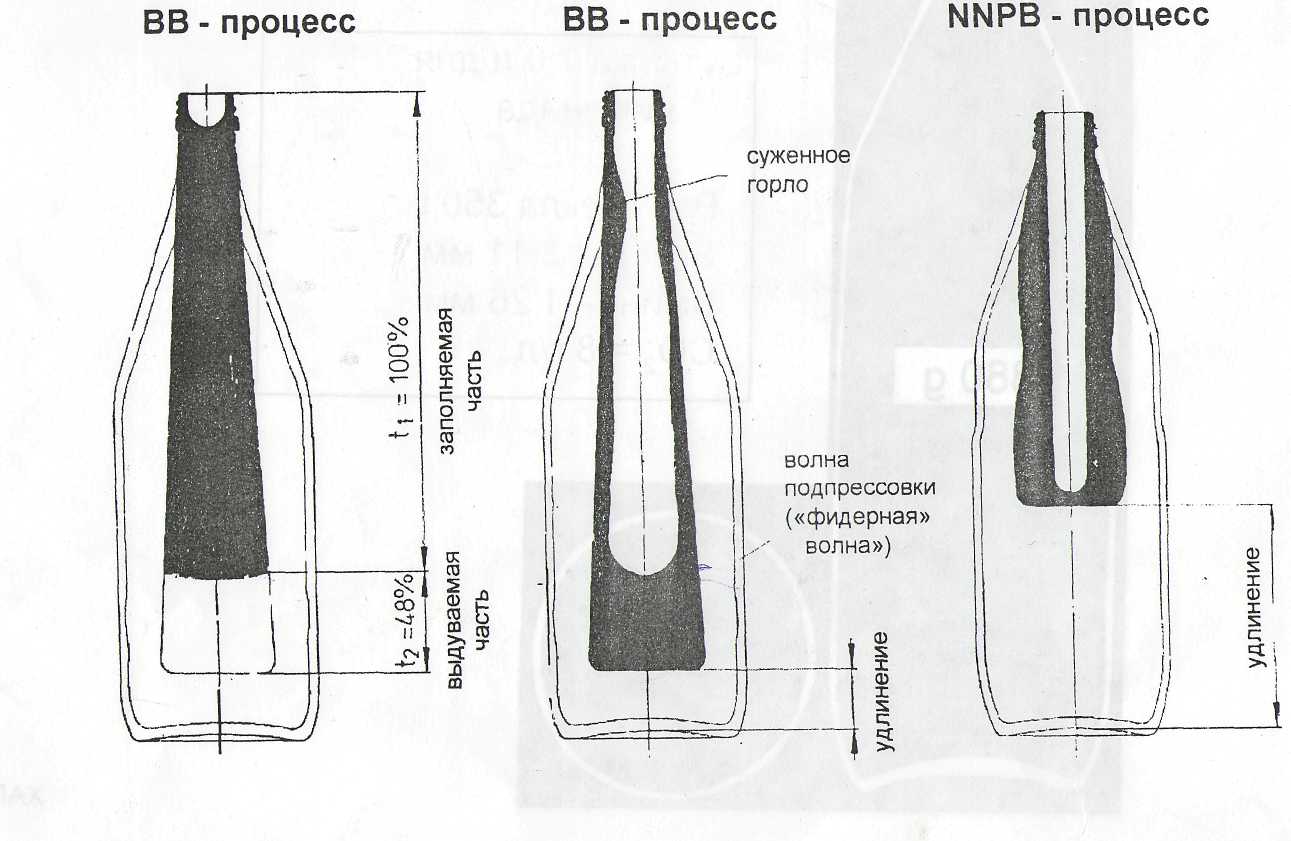

Практика показала, что время нахождения стекломассы в черновой форме, время обратного нагрева и продолжительность додувки должны быть согласованы друг с другом во избежание появления дефектов (пороков) формования. Наилучшее состояние формовки обеспечивается так называемым «идеальным» циклом формования. Если принять продолжительность цикла питания за τс, то в идеальном цикле продолжительность стадии II должна составлять 2τс, стадии III – 13τ, а стадии IV – 6τ. Общая продолжительность цикла, таким образом, составляет τц = τ+2τ+13τ+6τ=22τ При таком распределении времени обеспечиваются термическая однородность стекломассы и хороший термический баланс процесса формования. Анализ приведенных данных указывает на следующее: 1) чрезвычайно значительна роль стадии повторного разогрева, которая должна быть весьма продолжительной; 2) продолжительности стадий додувки и предварительного выдувания должны соотносится как 3:1. Таким образом, время нахождения изделия в черновой форме следует всемерно сокращать. На практике как способы формования, так и конструкция стеклоформующих автоматов позволяют с большим или меньшим приближением достигать желаемого результата. Например, при методе двойного выдувания соотношение τII/τIV=1,0÷1,1), то есть примерно одинаковы, что является характерной особенностью процесса. Пулька здесь формуется в две ступени: заполнение формы и формование горла в маловязком состоянии (горячая стекломасса) и предварительное выдувание при несколько остывшей стекломассе, в особенности на границе металл–воздух–стекло. Поэтому при выдувании пульки (вторая ступень) стекломасса перетекает через эту границу (торец капли), вызывая увеличение толщины стенки. Этот дефект формования получил название «фидерная волна». Сократить продолжительность первой стадии в данном способе не представляется возможным. При прессовыдувании появляется возможность существенно улучшить качество изделий за счет ускоренияII стадии (пуансон входит в черновую форму и быстро выходит), в итоге достигается лучшее распределение стекла в форме при додувке, а значит, большая однородность стенок по толщине. 3.4.3. Выработка облегченной узкогорлой тары прессовыдувным способом (NNPB-процесс). Как упоминалось ранее, метод двойного выдувания (ВВ, или blow–blow) традиционно использовался для выработки узкогорлой тары. Однако недостатки, присущие данному способу и, прежде всего: 1. Двухстадийное формование пульки, в результате чего возникает волна перепрессовки («фидерная волна») 2. Неравномерное распределение стекла в пульке, что является следствием первого, а также использование воздуха для ее выдувания; 3. Плохие условия загрузки в чистовую форму вследствие большой длины пульки и длительного времени контакта пульки с черновой формой заставили обратить пристальное внимание на способ прессовыдувания (press-blow), обеспечивающий меньшее количество дефектов и лучшее распределение стекла при додувке. Попытки адаптировать РВ-способ к производству узкогорлой тары привели к созданию NNPB-процесса. В этом случае улучшенное распределение стекломассы в чистовой форме и большая однородность стенок получаемого изделия по толщине обеспечивается за счет изменения продолжительности стадий формования с большим приближением к идеальному циклу формования в сравнении с ВВ-способом. Типичная продолжительность стадий формования при двойном выдувании и прессовыдувании узкогорлой тары (NNPB-процесс) представлен на рис. 3.12.

Как следует из рисунка, при NNPB-процессе существенно сокращается продолжительность второй и четвертой стадий цикла формования и значительно увеличивается продолжительность третьей стадии (повторный разогрев), что существенно отражается на качестве изделий. Рис. 3.13 представляет характерные дефекты пульки, полученной методом двойного выдува

На рис. 3.14 представлен внешний вид бутылки емкостью 0,33 л, изготовленной, соответственно методам ВВ и NNPB. Таким образом, основным достижением NNPB-способа является снижение массы изделий. На рис. 3.14 представлен внешний вид бутылки емкостью 0,33 л, изготовленной, соответственно методам ВВ и NNPB. Таким образом, основным достижением NNPB-способа является снижение массы изделий.

При практически одинаковой ударной прочности (в соответствии с требованиями стандарта), бутылка, изготовленная способом NNPB, имеет массу на 41,3% меньше, чем изделие, изготавливаемое методом ВВ. Это одна из самых легких бутылок в мире. Опыт использования NNPB-способа в сравнении с ВВ-процессом резюмируется таблицей рис. 3.15. Как следует из приведенных данных, при равной механической прочности изделия достигается экономия стекломассы, а значит и энергозатрат, растет скорость выработки, которая является функцией массы бутылки, а значит, и производительность линий. В итоге снижается себестоимость продукции, расходы на упаковку и транспортировку. На диаграмме (рис. 3.16) представлена зависимость скорости выработки бутылки емкостью 0,5л от массы изделия.

Качество изделий из стекла в значительной мере зависит от материала и конструкции форм, теплового режима формования, состояния рабочей поверхности форм, ухода за ними. Формы для производства изделий из стекла классифицируются следующим образом:

– по характеру производства: для ручного и механизированного; – по способу формования: выдувные, прессовые, прессо-выдувные, вакуумные и центробежные; – по конструкции: нераскрывные (цельные), раскрывные (двухстворчатые и более), комбинированные; – по виду материала: чугунные, стальные, из сплавов и цветных металлов; – по числу формующих полостей: одно-, двух-, трех- и четырехместные; – по виду охлаждения: с воздушным и водяным. Совокупность деталей, устанавливаемых для формования из стекломассы изделий заданной конфигурации, называют формовым комплектом.

Состав формовых комплектов для механизированной выработки стеклотарных изделий включает черновую (3) и чистовую (9) формы (рис. 3.17). В черновой формуют пульку – заготовку, конфигурация которой определяется предварительно с учетом скорости формования, размеров и формы конечного изделия, избыточного рабочего объема, вязкости стекломассы и др. Состав формовых комплектов для механизированной выработки стеклотарных изделий включает черновую (3) и чистовую (9) формы (рис. 3.17). В черновой формуют пульку – заготовку, конфигурация которой определяется предварительно с учетом скорости формования, размеров и формы конечного изделия, избыточного рабочего объема, вязкости стекломассы и др.

Черновая форма состоит из двух половин (раскрывная). В нижнюю часть ее входят горловое кольцо 4, плунжер 6 и центрирующее кольцо 5, предназначенные для оформления горла изделий, причем углубление в стекломассе, оставляемое плунжером, служит для направления сжатого воздуха при последующем выдувании пульки. Пуансон движется при перемещении проводка 7. Воронка 2 служит для приема капли, а прессующая головка 1 – для лучшего прессования горла изделия за счет пневматического толчка сверху, впечатывающего стекломассу в горловое кольцо. Поддон формы (не показан) закрывает ее в период выдувания пульки. Раскрывная чистовая форма состоит из 3-х частей: двух раскрывных половин 9 и поддона 11. При додувке изделия на чистовую форму опускается дутьевая головка 8. Постоянно возрастающая скорость формования, высокие температуры стекломассы, ее агрессивность, предъявляют к материалам, используемым для изготовления формовых комплектов, ряд требований, главные из которых: высокая твердость и устойчивость к абразивному износу, малый коэффициент термического расширения, высокая теплопроводность, способность хорошо полироваться, экономичность и др. Ранее в практике стеклоделия для изготовления форм использовали дешевый серый чугун, обладающий высокой теплопроводностью. Однако его низкая термостойкость, хрупкость, склонность к увеличению объема при эксплуатации, заставили перейти к низколегированным чугунам. В качестве легирующих компонентов используются С – 3,4–3,6%, Mn – 0,4–0,7; Si – 1,9–2,2; Р – до 0,1; S – до 0,1; Ti – 0,08–0,12; Mo – 0,45–0,55. Формы из таких материалов отличаются долговечностью и используются для получения крупных серий продукции. Детали формовых комплектов, работающие в особо жестких условиях (черновая форма), можно изготавливать из легированных сталей типа 1Х13Н3, 1Х19Р9Т. Содержание Cr и Ni в них составляет 12–19 и 2–9,5% соответственно.

Поиск по сайту: |