|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Стеклоформующая машина ВВ-7

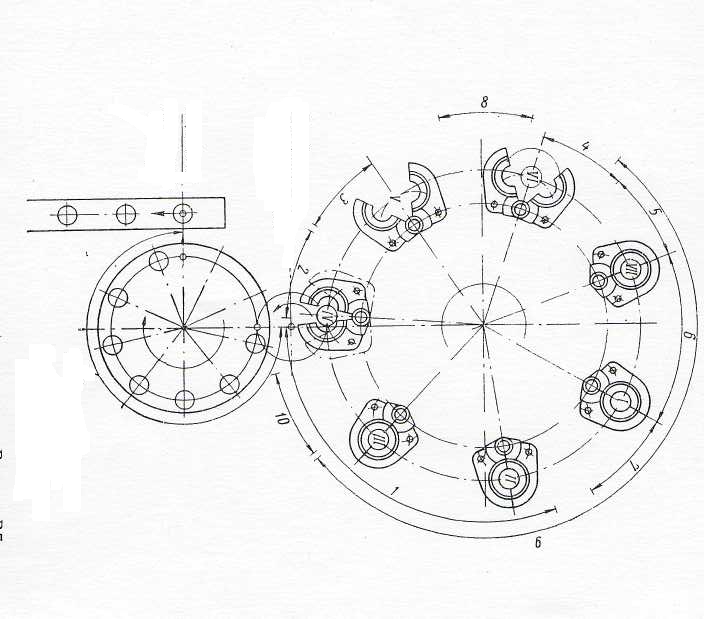

Эта машина предназначается для производства узкогорлой стеклотары различной конфигурации вместимостью 250–1000 мл в одноместных формах. Формующий автомат ВВ-7 является отечественным аналогом широко распространенной машины Руаран R7, созданной в 50-х годах прошлого столетия. Это была одна из первых фидерных выдувных машин с непрерывным циклом работы, у которой черновые формы размещались над чистовыми. Это семисекционная машинас одним столом, непрерывно вращающимся вокруг центральной колонны. Вертикальный разрез одной из секций машины представлен на рис. 3.5. В верхнем ряду стола размещаются черновые формы 2 с воронками и поддонами 3 и поворотное горловое кольцо 4,в нижнем ряду чистовая форма 5. Воронка (не показана на рис. 3.5) с держателем обеспечивает прием капли стекломассы черновой формой, после чего заменяется поддоном 3, являющимся донным затвором черновой формы. И воронка и поддон имеют держатели, которые поворачиваются вокруг оси под действием рычагов, связанных с выступами на центральной колонне машины.

Механизм передачи пульки 6 из черновой формы в чистовую включает горловое кольцо с держателем и поворотную головку, которая обеспечивает поворот горлового кольца на 180° в вертикальной плоскости. Горловое кольцо может открываться и закрываться благодаря специальному механизму. Имеется механизм подъема и спуска маленького плунжера, входящего снизу в горловое кольцо. Обе формы: чистовая и черновая являются раскрывными, то есть имеют держатели и механизмы их раскрытия и закрытия. Механизм передачи пульки 6 из черновой формы в чистовую включает горловое кольцо с держателем и поворотную головку, которая обеспечивает поворот горлового кольца на 180° в вертикальной плоскости. Горловое кольцо может открываться и закрываться благодаря специальному механизму. Имеется механизм подъема и спуска маленького плунжера, входящего снизу в горловое кольцо. Обе формы: чистовая и черновая являются раскрывными, то есть имеют держатели и механизмы их раскрытия и закрытия.

Чистовая форма состоит из 3 частей: две боковые поворотные и поддон. Через систему каналов чистовая форма сообщается с вакуумной системой. Управлением перечисленными рабочими органами секции осуществляется 5 кулачками, закрепленными на центральной колонне через систему рычагов, то есть механически. При вращении ротора вокруг колонны в нужный момент кулачок надавливает на соответствующий рычаг, связанный с одним из механизмов секции, вызывая его срабатывание. Центральная колонна закреплена на платформе машины, которая может перемещаться на 4-х колесах. Привод карусели электромеханический от двигателя, имеется централизованная смазочная система, обеспечивающая смазку основных узлов. Рабочая циклограмма машины ВВ-7 представлена на рис. 3.6. Перед заполнением каплей стекломассы черновая форма смазывается разбрызгивающей форсункой высокого давления (между 7 и 1 формами). После падения капли 3 из фидера через установленную над формой воронку 1 начинается всасываниестекломассы в нижней части формы под действием вакуума, что обеспечивает формование горла изделия в горловом кольце 4. Затем воронка поворачивается в сторону, а на черновую форму насаживается поддон 11 (донный затвор), (поз. 2), плунжер поднимается вверх, входит в форму и образует небольшую полость в стекломассе (горло изделия формуется между плунжером и горловым кольцом). После опускания плунжера начинается предварительное выдувание за счет подачи сжатого воздуха снизу формы (поз. 3). Далее черновая форма приоткрывается на 18–20° – начинается стадия обратного прогрева изделия (поз. 4). После полного открытия формы пулька, удерживаемая горловым кольцом, поворачивается вместе с ним

Растягивание и повторный прогрев пульки происходят частично при ее опрокидывании в воздухе и частично до начала окончательного выдувания в закрывающейся и закрытой чистовой форме, куда попадает пулька после поворота. После чего горловое кольцо раскрывается и уходит обратно под черновую форму, а изделие остается в чистовой форме. (поз. 8). Черновая форма охлаждается вначале открытой (поз. 6), затем закрытой (поз. 7), сбрызгивается маслом между поз.7 и 1 (рис. 3.7) и приходит на находящуюся точно под очком фидера поз.1, получает каплю стекломассы и цикл повторяется вновь. Подобные стадии протекают в каждой из семи черновых форм машины. В чистовой форме после получения пульки окончательное выдувание происходит за счет разрежения (поз. 8) создаваемой вакуумной системой, вначале с малой, но постоянно нарастающей интенсивностью (поз. 9). В итоге пулька натягивается на внутренние стенки формы. Руаран первым применил вакуум в черновых и чистовых формах, что упраздняет дутьевую головку с механизмом ее перемещения. В итоге черновая и чистовая формы размещаются плотно друг над другом, что упрощает переворот пульки.

Таким образом, в машине ВВ-7 с помощью разрежения происходит оформление горла и окончательное выдувание изделия с помощью сжатого воздуха – предварительное выдувание. В итоге, более точное определение данного стеклоформующего автомата – вакуумно-выдувная машина. Формы охлаждаются вентилятором, расположенным, по обыкновению, под машиной, через сопла. Питание стекломассой вращающегося ротора с формами потребовало точной синхронизации работы фидера и машины, в сравнении с питанием циклически работающих машин. Во избежание деформации капли необходима большая точность ее падения во вращающуюся форму, что достигается с помощью специального устройства – синхронизатора. Изготовление разных изделий возможно, если они имеют одну массу. Для переналадки машины на выпуск другого типоразмера изделий требуется до 2-х часов работы бригады наладчиков (4–6 человек). Срок службы чистовых форм за рубежом составляет до 800 тыс.шт. изделий. Черновые формы следует чистить и полировать раз в неделю, а горловые кольца – еще чаще. Габаритные размеры машины 2,8х1,9х2,4 м, а масса (без формовых комплектов) ~ 6 т. Вариант машины с двухячейковыми формами был назван 2ВВ-12, поскольку включает 12 формовых комплектов и предназначен для выработки узкогорлых изделий вместимостью 200–700 мл, однако практически применения на заводах данная машина не нашла в отличие от ВВ-7. Машины ВВ-7 входят в состав технологических линий, в которых предусматривается синхронизация работы капельного питателя, стеклоформующей машины и конвейера доставки изделий в лер для отжига. Техническая характеристика стеклоформующих машин ВВ-7 и 2ВВ-12 представлена в табл. 3.2.

Таблица 3.2 – Техническая характеристика стеклоформующих автоматов ВВ-7 и 2ВВ-12

Секционные машины Из всех известных стеклоформующих автоматов, предназначенных для получения полых изделий с утолщенной стенкой, машины типа IS, отличающиеся высокой гибкостью при смене ассортимента выпускаемой продукции, возможностью одновременного изготовления изделий разных размеров и конфигураций, обеспечивают наиболее высокую скорость выработки с одной ячейки формы. Высокий уровень конструктивных и технологических характеристик машин определяет их доминацию на сегодняшний день над другими типами стеклоформующих агрегатов. В настоящее время в мире действует около 3500 машин IS. Конструкция машин IS непрерывно совершенствуется с целью обеспечения стабильности их работы, повышения производительности, расширения ассортимента выпускаемой продукции, улучшения ее качества. Производимые в настоящее время машины IS классифицируются по следующим признакам.

Поиск по сайту: |