|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Железной стружки . 200-220 180-190 30/3S

Плавку ведут непрерывным процессом. На колошник печи сверху непрерывно загружают шихту, а сплав периодически выпускают через летку. Глубина погружения электродов в шихту должна быть большой (от 800 мм на малых печах до

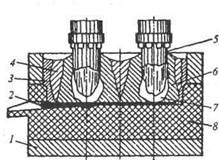

Рис. 236. Разрез печи для выплавки ферросилиция: 1 — шамот; 2 — жидкий сплав; 3 — гарнисаж; 4 — область медленного схода шихты; 5 — электрод; б — область быстрого схода шихты; 7 — "тигель"; 8 — угольная футеровка 2700 мм на больших). Расстояние от концов электродов до подины должно составлять 300-600 мм. При загрузке перемешанных шихтовых материалов в печь стремятся создать и поддерживать вокруг электродов шихту в виде возвышающихся конусов, которые затрудняют выход газов здесь и уменьшают вследствие этого потери тепла и кремния. Процесс плавки происходит главным образом у электродов, под которыми горят электрические дуги. Здесь в зоне дуг в шихте образуется (рис.236) полость ("тигель") с очень высокой температурой. Стенки тигля непрерывно оплавляются, кремнезем восстанавливается, кремний растворяется в жидком железе, жидкий сплав опускается на подину, а новые порции шихты- в зону реакций. Кремний восстанавливается твердым углеродом по реакции Si02 + 2С = Si + 2CO - 635096 Дж, идущей с большой затратой тепла, теоретическая температура ее начала равна 1554 °С. В присутствии железа восстановление кремния облегчается и идет при более низких температурах, поскольку железо, растворяя кремний, выводит его из зоны реакции, что сдвигает равновесие этой реакции вправо, в сторону восстановления кремния. Чем больше железа в шихте, тем при более низкой температуре происходит восстановление кремния и образование ферросилиция. Железо облегчает ход процесса также тем, что разрушает карбид кремния SiC. Последний образуется при избытке восстановителя (Si02 + 2C=SiC + 2CO) и, являясь тугоплавким (Гпл > 2700 °С), накапливается внизу печи, загромождает ее, снижая производительность. В зоне высоких температур идет частичное восстановление алюминия и кальция из содержащихся в кварците и золе кокса А1203 и СаО, поэтому ферросилиций содержит до 2,5% А1 и до 1,5 % Са. В восстановительных условиях плавки более 60% фосфора из шихтовых материалов переходит в сплав. Сера целиком улетучивается. Из невосстановившихся оксидов шихты формируется шлак, его количество равно 2-6% от массы сплава. Типичный состав шлака, %: 25-40 Si02, 20-40 А12Оэ. 10-25 СаО, 2-10 SiC, 3-8 ВаО, менее 2 MgO и FeO. Шлаки имеют высокую температуру плавления (1500-1700 °С) и вязкость. Шлак выходит из печи через летку вместе со сплавом. При повышенной вязкости часть шлака остается в печи, что может вести к зарастанию ванны. Образующийся в высокотемпературных зонах восстановления газ СО поднимается вверх, нагревая шихту, причем он стремится двигаться вверх над зонами восстановления у электродов. Чтобы повысить степень использования тепла газов, шихту загружают у электродов, создавая здесь более высокий слой располагающихся конусом материалов. Высокий слой шихты у электродов препятствует подъему здесь газов и они выделяются дальше от электродов, нагревая большее количество шихты. При вращении ванны неподвижные электроды разрыхляют шихту, поднимающиеся газы более равномерно распределяются по сечению ванны. Плохо прогретые у стен печи материалы спекаются в плотный монолит (гарнисаж). Нормальный ход печи характеризуется медленным опусканием электродов по мере их сгорания и равномерным оседанием шихты вокруг этих электродов. Сплав выпускают 12-20 раз в сутки. Вскрытие летки производят прожиганием электрической дугой или кислородом, пробиванием железным прутом или при помощи бура. По окончании выпуска летку закрывают конической пробкой из смеси электродной массы и песка или огнеупорной глины и коксика. Сплав выпускают в ковш, футерованный шамотным кирпичом или графитовой плиткой, и затем разливают в плоские изложницы или в чушки на разливочной машине конвейерного типа, аналогичной машине для разливки чугуна (см. рис. 63). Расход материалов и электроэнергии при выплавке ферросилиция некоторых марок:

Марка сплава ................... ФС25 ФС45 Расход материалов, кг/т: кварцит ..................... ......... 550 970 Железная стружка . . 780 560 коксик ......................... 280 460

Поиск по сайту: |