|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

КОМБИНИРОВАННЫЕ (КОМПЛЕКСНЫЕ) МЕТОДЫ ВНЕПЕЧНОЙ ОБРАБОТКИ

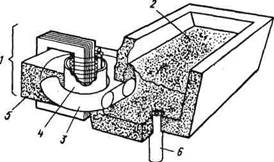

По мере совершенствования простых методов внепечной обработки получают развитие комбинированные или комплексные методы. Это развитие идет по пути или комбинации нескольких "простых" методов, или создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС), или превращения "простых" методов в комплексные. Пример решения проблемы по первому пути показан на рис. 203, когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с О О О

Рис. 203. Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержаших материалов, затем на установке циркуляционного вакуумирования

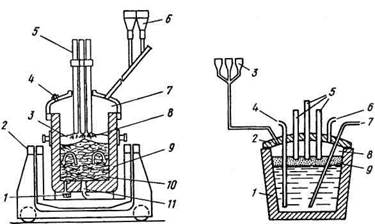

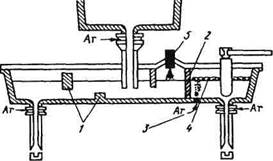

Пример решения по второму пути— создание агрегатов, получивших название ковш—печь или LF (Ladle—Furnace, англ.). Процесс LF проводится в ковше, футерованном основными огнеупорами, накрываемом крышкой, через которую опускают электроды (рис. 204). Процесс включает перемешивание продувкой металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода.

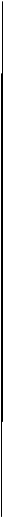

Рис. 204. Установка типа ковш—печь: 1 — шиберный затвор; 2 — тележка; 3 — основной шлак; 4 — смотровое окно; 5 — электроды; 6 — бункеры для хранения легирующих добавок; 7 — инертная атмосфера внутри печи; 8 — нагрев погруженной дугой; 9 — ковш; 10 — жидкая сталь; 1) — пористая пробка для подачи аргона Рис. 205. Схема установки ковш—печь типа АР (Arc-Process): / — ковш; 2 — крышка-свод; 3 — бункера для ферросплавов и флюсов; 4 — фурма для подачи в металл аргона или азота; 5 — электроды; 6 — подача аргона; 7 — фурма для вдувания порошка силикокальция в струе аргона; 8 — безокислительная атмосфера; 9 — шлак CaO—Si02—А12Оа На рис. 205 показан вариант установки типа ковш—печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака, вдувание порошкообразных реагентов и подогрев расплава одновременно. Агрегаты ковш—печь работают как на переменном, так и на постоянном токе. На рис. 206 показаны примерные схемы работы агрегатов LF на постоянном токе. По схеме рис. 206, а нагрев ванны происходит через шлак. По такой схеме работает крупная (160-т емкости) установка внепеч-ной обработки стали в конвертерном цехе НЛМК. В качестве примера превращения "простого" метода в комплексный можно привести пример трансформации агрегата циркуляционного вакуумирования (RH). Первым этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (рис. 207, а). Далее, для подогрева металла в процессе его обработки начали использовать метод подачи в

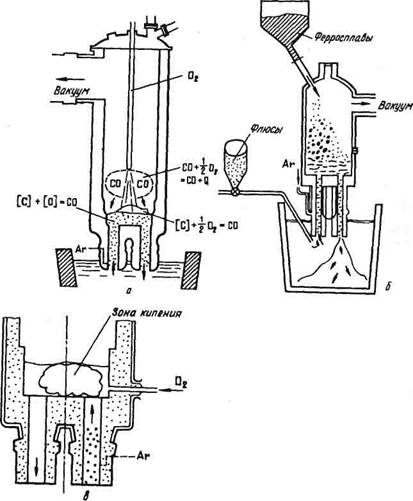

Рис. 206. Схема установки ковш—печь постоянного тока: а — без подового электрода О — ковш; 2 — свод; 3 — электроды; 4 — шлак; 5 — пористая пробка); б — с подовым электродом (7, 2 — электроды; 3 — шлак; I — к вакуумной системе; Н — ввод добавок и флюсов)

вакуум-камеру алюминия (в виде проволоки или в виде гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4А1 + 302 = 2А12Оэ + Q выделяется большое количество тепла). Дальнейшее усложнение - подача сверху из бункера непосредственно в вакуум-камеру или снизу в подающий патрубок (рис. 207, б) шлакообразуюших материалов (обычно десульфурирующих смесей на базе СаО-CaF2); вариант такой технологии получил наименование VOF-процесс (англ. Vacuum-Oxygen-Flux Process). На рис. 207,в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема позволяет эффективно использовать вводимый в камеру алюминий для подогрева собственно металла, позволяет контролировать и регулировать температуру металла (меняя соотношение 02: Аг) и образовывать в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность, меняя расход алюминия и соотношение 02: Аг, управлять процессами окисления углерода, кремния, марганца, хрома. Такая технология позволяет получить сталь, содержащую не более (%): S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015. Практика показала также, что введение углеродсодержа-щих добавок (например, электродного боя) в камеры порционного или циркуляционного вакууматоров позволяет, зная массу вводимого углерода, получать нужное содержание углерода в готовой стали. В результате создаются возможности перенести полностью в ковш такие операции, как раскисление, легирование и коррекция по углероду. Выше были отмечены особые трудности при необходимости получения очень низких содержаний углерода. Использование способа, показанного на рис. 207,в, облегчает и эту задачу. Приведенные примеры показывают, что агрегат порционного вакуумирования позволяет проводить операции: а) дегазации; б) подогрева (за счет окисления кислородом вводимого алюминия); в) десульфурации (обработка флюсом); г) раскисления (ввод раскислителей); д) легирования (ввод легирующих добавок); е) науглероживания; ж) глубокого обезуглероживания. § 13. ВНВПЕЧНАЯ ОБРАБОТКАСТАЛИ НА УСТАНОВКАХНЕПРЕРЫВНОЙ РАЗЛИВКИ (УНРС) Внепечная обработка стали на установках непрерывной разливки осуществляется благодаря комплексу мер, основные из которых следующие: 1) увеличение емкости и глубины промежуточного ковша. Промежуточные ковши УНРС, построенные в последние годы, вмещают не менее 50 т металла и имеют глубину ванны 1,0— 1,5 м и более. Крупный ковш позволяет сохранять постоян-

2) заливка стали из сталеразливочного ковша в промежуточный производится через удлиненный погружной стакан с поддувом инертного газа. Это исключает контакт струи металла с атмосферой; 3) промежуточный ковш накрывают крышкой и подачей под крышку газа создают над ванной восстановительную i или нейтральную атмосферу с тем, чтобы исключить контакт металла с атмосферой; 4) на поверхности металла в промежуточном ковше наводят присадками флюса шлак, способный абсорбировать всплывающие включения и препятствовать насыщению металла газами из атмосферы; 5) осуществляют продувку металла аргоном (через пористые блоки или вставки в днище ковша, подачей газа непосредственно в стакан, через стопор и т.д.)- Задача — обеспечить необходимое перемешивание и движение металла в ковше, дегазировать металл, организовать флотацию неметаллических включений; 6) обеспечивают регулирование температуры в ковше и постоянную степень нагрева металла в процессе непрерывной разливки. Снижение температуры металла осуществляется продувкой аргоном или подачей металлической дроби, повышение — с помощью плазменных горелок, опускаемых через крышку ковша или устройства типа канального индуктора (рис. 208); 7) в промежуточных ковшах устанавливают перегородки и пороги, обеспечивающие лучшее рафинирование металла от включений. Устройство в перегородках мельчайших отверстий (400—1700 мкм) обеспечивает при прохождении через них металла фильтрацию содержащихся в нем включений (рис. 209). При этом жидкий металл контактирует с твердыми поверхностями перегородок и фильтров. Условия выделения включений существенно меняются, так как появляется готовая поверхность раздела фаз. Естественно, что качеству огнеупоров, из которых изготавливают перегородки, пороги и фильтры, предъявляются очень высокие требования. Однако затраты компенсируются повышением качества металла: флотация и фильтрация обес-

Рис. 208. Система индукционного подогрева металла в промежуточном ковше: 1 - индуктор; 2 — жидкая сталь; 3 — канал; 4 — охлаждаемая рубашка; 5 — огнеупоры; б — разливочный стакан Рис. 209. Методы обработки стали в промежуточном ковше: 1 2 — фильтры; 3 — продувка аргоном; 4 — наведение синтетического шлака; 5 — горелки для подогрева печивают заметное снижение содержания включений (при прохождении металла через керамические фильтры отмечается также снижение концентрации примесей цветных металлов), продувка инертным газом — дегазацию металла и увеличение поверхности контакта металла со шлаком. Последнее облегчает проведение дополнительной десульфурации стали в результате воздействия синтетического высокоосновного шлака, наведенного в промежуточном ковше. Специально организованное движение (перемешивание) металла позволяет проводить в промежуточном ковше дополнительные операции, связанные с вводом раскислителей и легирующих добавок. § 14. ОБРАБОТКА СТАЛИ В ПРОЦЕССЕ КРИСТАЛЛИЗАЦИИ Внепечная обработка жидкой стали дополняется различными способами воздействия на кристаллизующийся металл.

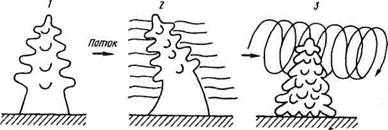

Электромагнитное перемешивание. Электромагнитное перемешивание (ЭМП) используется для решения двух задач: 1) для улучшения внутреннего строения заготовки (измельчения структуры, снижения степени ликвации в средней и центральной частях, уменьшения центральной пористости); 2) для улучшения поверхности заготовки (снижения количества поверхностных дефектов, количества неметаллических включений в поверхностном слое, повышения толщины наружной плотной корочки). Механизм воздействия на металл при решении первой задачи основан на снижении перегрева, обламывании ветвей дендритов и создании циркуляции металла в жидкой сердцевине (рис. 210). Решение второй задачи связано с созданием потоков на поверхности металла в кристаллизаторе и улучшением условий выделения включений. В первом случае электромагнитное перемешивание осуществляется в зоне вторичного охлаждения, при этом можно создать либо вращающееся, либо бегущее магнитное поле. Во втором случае индуктор размещается в самом кристаллизаторе (рис. 211). В основном применяют два вида перемешивания: круговое (вращательное) и осевое. Круговое применяют главным образом в кристаллизаторах сортовых УНРС, так как оно способствует удалению включений от поверхности заготовок, улучшению теплоотвода и уменьшению вероятности прорыва корочки. В настоящее время начали с успехом применять методы многоступенчатого перемешивания, когда в кристаллизаторе С помощью вращающегося поля

В кристаллизатор /&л На ручье Кондухтивное ЭМП С помощью линейного поля

ЦилиндричесЛ кие катушки

<&А Геликойдаль -ное перемешивание 4&А

Рис. 210. Изменение формы растущего дендрита в зависимости от характера но тока металла у фронта кристаллизации: 1 — без потока; 2 и 5 — ламинарный и турбулентный потоки соответственно Рис. 211. Схемы систем для электромагнитного перемешивания, используемые на сортовых (заготовочных) и блюмовых УНРС и вблизи конца жидкой лунки непрерывно-литой заготовки устанавливают оборудование для вращательного, а в средней части УНРС — для осевого перемешивания. Входит в практику непрерывное электроперемешивание, при котором обеспечивают движение жидкого металла ниже кристаллизатора у стенок заготовки вниз, по оси — вверх, а в кристаллизаторе наоборот: у стенки — вверх, по оси — вниз. Максимальный эффект получают тогда, когда перемешивание осуществляют и в кристаллизаторе, и в зоне вторичного охлаждения, и перед обжимными роликами.

Воздействие ультразвуком и электроразрядами. Энергия ультразвука, воздействующая на расплав, меняет кинетику процесса; при воздействии ультразвука наблюдается усиление перемешивания жидкой фазы, обламывание растущих кристаллов. Испытан ряд способов организации воздействия ультразвуком: через зеркало расплава в кристаллизаторе, через оболочку затвердевающего слитка в зоне вторичного охлаждения, через направляющие ролики, через водоохлаж-даемую ультразвуковую воронку и др. Разработчики дали способу обозначение EMBR (Electromagnetic Brake).

*ж

Рис. 212. Схема электромагнитного торможения EMBR (Electromagnetic Brake): (fl — статическое магнитное поле, / — ток): а, б — вид со стороны широкой и узкой стороны сляба соответственно Украинский НИИмет и ПКБ электрогидравлики АН Украины на ряде металлургических заводов СНГ успешно исследовали способ воздействия на кристаллизующуюся середину заготовки с помощью электроразрядного генератора упругих колебаний (ЭРГУК). ЭРГУК представляет собой закрытую камеру с циркулирующей в ней водой низкого омического сопротивления и помещенным в ней электродом. В камерах ЭРГУК, расположенных на нескольких уровнях по высоте и ширине заготовки и плотно прижатых мембранами к поверхности заготовки, периодически производятся электрические разряды. Генерируемые ими колебания широкого спектра через мембраны передаются оболочке заготовки и ее жидкой сердцевине. В результате повышается структурная, химическая и физическая однородность металла. Разрабатывается и проходит опробование способ индуктивного электромагнитного перемешивания (КЭМП) жидкого ядра слитка при непрерывной разливке. Сущность способа состоит в пропускании постоянного электрического тока через слиток и создании постоянного магнитного поля. В области жидкого ядра, где скрещиваются ток и магнитное поле, возникает поле электромагнитных сил, под действием которых жидкий металл начинает перемешиваться. Воздействие вибрации. Под воздействием колебаний возрастает давление жидкого металла на растущие кристаллы, которые разрушаются, образуя при этом дополнительные центры кристаллизации. Это приводит к повышению скорости кристаллизации и уменьшению продолжительности коагуляции включений. Искусственные холодильники и модификаторы. При воздействии микрохолодильников и модификаторов (например, РЗМ) создаются дополнительные центры кристаллизации в жидкой фазе слитка, причем образование зародышей равноосных кристаллов может произойти за зоной концентрационного переохлаждения, где металл чище и имеет высокую температуру плавления. Ученые Института электросварки им. Патона совместно с Институтом проблем литья Украины и рядом заводов разработали технологию получения новых металлических конструкционных материалов — армированные квазимонолитные (АКМ) материалы.

Разливка с механическим, перемешиванием позволяет заметно изменить характер теплоотвода через кристаллизатор: при разливке стали удельные тепловые потоки увеличиваются по всей высоте кристаллизатора, причем заметно расширяется зона максимального теплоотвода, а также ускоряется снятие перегрева жидкой фазы: температура поверхности слитка на 50—70 °С выше, чем при разливке обычным способом. Важным следствием механического перемешивания жидкой стали в кристаллизаторе является уменьшение неравномерности толщины твердой корки по периметру слитка. Приведенные примеры характеризуют пути изысканий новых методов внеагрегатной (внепечной) обработки металла при непрерывной разливке с целью повышения его качества.

Поиск по сайту: |

вдуванием кальцийсодержащих материалов (раскисление и удаление серы), затем на вакуумной установке (дегазация). В случае необходимости получения низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.) широко используют комбинирование вакуумной обработки с аргоно-кислородной продувкой и т.д.

вдуванием кальцийсодержащих материалов (раскисление и удаление серы), затем на вакуумной установке (дегазация). В случае необходимости получения низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.) широко используют комбинирование вакуумной обработки с аргоно-кислородной продувкой и т.д.

ную скорость разливки при смене сталеразливочного ковша без опасения затягивания шлака в кристаллизатор, а также облегчить условия всплывания неметаллических включений;

ную скорость разливки при смене сталеразливочного ковша без опасения затягивания шлака в кристаллизатор, а также облегчить условия всплывания неметаллических включений;

— пороги и перегородки;

— пороги и перегородки;

В начале 80-х годов создан новый способ электромагнитного воздействия на металл- способ так называемого электромагнитного торможения . Оборудование включает комплекты расположенных вдоль каждой из широких стенок кристаллизатора намагничивающих катушек, при включении которых возникает постоянный ток большой силы, создающий магнитное поле. Поле замедляет скорость поступающей в кристаллизаторы струи стали, благодаря чему неметаллические включения получают возможность быстро всплывать на поверхность мениска. Особенно полезно электромагнитное торможение на радиальных УНРС, на которых при повышении скорости разливки увеличиваются отложения включений на внутреннем радиусе заготовки. Применение электромагнитного торможения позволило повысить скорость разливки на 30 % без увеличения загрязненности металла включениями (рис. 212).

В начале 80-х годов создан новый способ электромагнитного воздействия на металл- способ так называемого электромагнитного торможения . Оборудование включает комплекты расположенных вдоль каждой из широких стенок кристаллизатора намагничивающих катушек, при включении которых возникает постоянный ток большой силы, создающий магнитное поле. Поле замедляет скорость поступающей в кристаллизаторы струи стали, благодаря чему неметаллические включения получают возможность быстро всплывать на поверхность мениска. Особенно полезно электромагнитное торможение на радиальных УНРС, на которых при повышении скорости разливки увеличиваются отложения включений на внутреннем радиусе заготовки. Применение электромагнитного торможения позволило повысить скорость разливки на 30 % без увеличения загрязненности металла включениями (рис. 212). -^ZF

-^ZF

Применительно к непрерывной разливке процесс АКМ позволяет управлять структурой непрерывно-литой заготовки путем ввода в жидкий расплав в кристаллизатор армирующего вкладыша в виде лент, сетки, прутков и др. Помимо подавления ликвационных явлений и повышения плотности металла такая технология позволяет увеличить скорость разливки и соответственно повысить производительность установок.

Применительно к непрерывной разливке процесс АКМ позволяет управлять структурой непрерывно-литой заготовки путем ввода в жидкий расплав в кристаллизатор армирующего вкладыша в виде лент, сетки, прутков и др. Помимо подавления ликвационных явлений и повышения плотности металла такая технология позволяет увеличить скорость разливки и соответственно повысить производительность установок.