|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ПРОВЕДЕНИЕ ОБВСКРЕМНИВАНИЯ И ДЕФОСФОРАЦИИ ЧУГУНА

Операция внедоменного обескремнивания чугуна позволяет решать следующие задачи: 1) более эффективно использовать реагенты, вводимые для десульфурации и дефосфорации; 2) организовать последующее ведение плавки в конвертере с минимальным количеством шлака ("малошлаковая" или "бесшлаковая" технология). Для удаления кремния обычно используют обработку жидкого чугуна прокаткой окалиной или какими-либо иными железорудными материалами, которые вводят или сверху на желоб доменной печи, или в ковш.

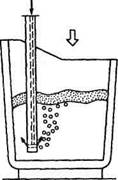

В процессе обработки окисляются кремний и углерод [Si] + 2/3Fe203 = = (Si02) + 4/3Fe; [С] - 2/3Fe2Os = = 2CO + 4/3Fe; Если давление в реакционной зоне заметно меняется и отличается от 0,1 МПа, то соотношение между AG0, и AG° изменяется: AG = AG0 + 4,575Т ■ lg Kp. Для реакции окисления кремния Кр = 1 и AG = AG0 (в реакции газовая фаза не участвует и изменение давления значения не имеет). Для реакции же окисления углерода изменение давления имеет существенное значение AGc = AG0=4,575r.lg(^oA-a^O3). Соответствующие расчеты представлены на рис. 219. При подаче реагентов не на поверхность, а в глубь металла, под давлением, соотношение скоростей окисления кремния и углерода меняется (затрудняются условия удаления углерода), основная доля окислителя расходуется на окисление кремния. Кроме того повышению скорости окисления кремния способствует барботаж металла при вдувании. Барботаж ванны и интенсивное при этом ее перемешивание способствуют начинающемуся после обескремнивания процессу окисления фосфора. Использование метода вдувания реагента весьма эффективно при введении в глубь ванны порошкообразной соды; степень полезного использования вводимого натрия при этом приближается к 100 %.

isoo noo woo то т,к

Как известно, для проведения операций дефосфорации и десульфурации требуются различные условия. Для успешной дефосфорации желательно иметь высокий окислительный потенциал и невысокую температуру, для десульфурации -невысокий окислительный потенциал и повышенную температуру. На рис. 220 представлен один из вариантов решения

Рис. 220. Схема рафинирования чугуна от фосфора и серы: смесь А — известь, железная руда (окалина), плавиковый шпат, смесь Б — известь и плавиковый шпат проблемы организации операций дефосфорации и десульфура ции в одном агрегате. В зоне выхода из фурмы, подающей в глубь металла окислительную смесь, окисляется фосфор; на границе раздела металл—высокоосновный малоокисленный шлак происходит удаление серы. Возможен и другой вариант технологии. В предварительно обескремненный чугун вдувают порошок извести, а через верхнюю фурму обдувают поверхность металла кислородом и таким образом проводят дефосфорацию. Затем отключают кислородную фурму, а через первую для удаления серы вдувают соду. На использующем эту технологию заводе Kobe Steel содержание фосфора снижают с 0,080 до 0,010 %, а серы с 0,050 до 0,010%. §5. КОМПЛЕКСНЫЕ ТЕХНОЛОГИИ ВНЕПВЧНОЙ ОБРАБОТКИ ЧУГУНА И СТАЛИ Появление новых технологий, способных обеспечить глубокое рафинирование чугуна и стали, позволяет по-новому организовать весь технологический процесс получения стали. Несколько примеров. Первый пример. На- заводе Kobe Steel (Япония) предварительно обескремненный чугун заливается в ковш и поступает на установку, оборудованную двумя фурмами, одна из которых предназначена для подачи реагентов в глубь металла. После проведения дефосфорации и десульфурации скачивают шлак и металл переливают в конвертер для продувки на сталь. Полученную сталь рафинируют на установке ковш—печь, вводят реагенты-десульфураторы и вакуумируют. Такая комплексная технология позволяет получать сталь, содержащую сумму ([Р] + [S]) < 0,005 %. Второй пример. В 1985 г. на заводе Mizushima Works (Япония) пущен комплекс, состоящий из оборудования для обескремнивания чугуна на желобе доменной печи и обескремнивания, дефосфорации и десульфурации чугуна в ковше миксерного типа. Для обескремнивания используется смесь агломерационной пыли (75 %) и извести (25 %), для дефосфорации смесь состоит из агломерационной пыли (54 %), извести (38 %), плавикового шпата (4 %) и соды (4 %). Чугун после обработки содержит * 0,03 % Si; 0,01—0,03 % Р; 0,003—0,020 % S. Все варианты процессов получения чистых по фосфору чугунов включают операции одно- или двухкратного скачивания шлака. Такие технологии позволяют получать после продувки в конвертере * 0,0015 % Р в стали. Третий пример. На заводе "OxelBsund" (Швеция) в чугуновозных ковшах миксерного типа производят продувку чугуна смесью СаС2—СаСОэ в струе азота, при этом содержание серы снижается с 0,05—0,07 % примерно в десять раз. Для многих марок стали после продувки такого чугуна в конвертере комбинированного дутья внепечной обработки с целью десульфурации не требовалось. Четвертый пример. Институтами ЦНИИЧМ, ИЧМ, МИСиС совместно с комбинатом "Азовсталь" разработана комплексная технология выплавки в 350-т конвертерах высококачественного металла для толстого листа (с очень низкими содержаниями серы, фосфора, азота и кислорода и практически без примесей цветных металлов). Технология включает обработку чугуна в заливочных ковшах магнием в потоке природного газа, обеспечивающую получение в чугуне до 0,002% Ы и высокую степень усвоения магния (75—90%), использование в качестве охладителей конвертерной плавки металлиэованных ()90% Ау) окатышей, двухшлаковый процесс со сливом первичного шлака и — для предотвращения рефосфорации — слив основной массы конечного шлака при ожидании анализа, загущение оставшейся его части в конвертере и в ковше известью и надежную отсечку шлака в процессе выпуска плавки из конвертера. Таким образом, развитие методов внепечной обработки чугуна и стали позволяет для каждой группы марок стали определять содержание конкретной технологии комплексной обработки, включающей ту или иную операцию, или несколько операций одновременно (в зависимости от требуемой чистоты стали по фосфору, сере, содержанию газов, примесей цветных металлов, а также в зависимости от затрат на проведение отдельных операций в конкретных местных условиях).

Поиск по сайту: |

§ 4. СОВМЕСТНОЕ ПРОВЕДЕНИЕ ОПЕРАЦИЙ ДЕСУЛЬФУРАЦИИ И ДВФОСФОРАЦИИ

§ 4. СОВМЕСТНОЕ ПРОВЕДЕНИЕ ОПЕРАЦИЙ ДЕСУЛЬФУРАЦИИ И ДВФОСФОРАЦИИ Смесь А

Смесь А

Г л а в а 9. ПРОИЗВОДСТВО СТАЛИ

Г л а в а 9. ПРОИЗВОДСТВО СТАЛИ