|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Расчет режимов резания при круглом наружном шлифовании врезанием

1. Выбрать шлифовальный круг. Характеристики шлифовальных кругов представлены на с.172 [ОИ, 3]. 2. Определение элементов режима резания. Припуск а, мм (по условию). Скорость шлифовального круга

где: D – диаметр шлифовального круга, мм; nкр – число оборотов круга, мин-1. Принять по паспорту станка [ОИ, 13]. Назначить нормативную скорость врезания детали Рассчитать число оборотов шпинделя по соответствующей скорости

Уточнить скорость вращения детали

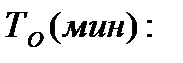

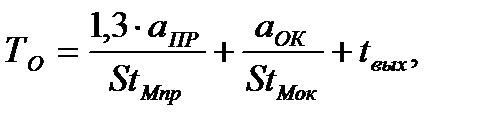

Выбрать минутную поперечную подачу по [ОИ, 3, с.173] для предварительного автоматического цикла Определить время выхаживания tвых, мин [ОИ, 3, с.175] Определить величину слоя, снимаемого при выхаживании авых=0,07мм [ОИ, 3, с.176]. Определить основное технологическое время,

где апр=(0,4…0,5)а – припуск на сторону снимаемый на этапе предварительной подачи; аок=а-(апр+авых) – припуск на сторону снимаемый на этапе окончательной подачи; 1,3- коэффициент, учитывающий потери на врезание.

3.4.5 Нормирование операции восстановления или изготовления детали.

В процессе курсового проектирования студенты должны показать умение грамотно нормировать не только процессы восстановления, но и все связанные с ними операции механической термической обработки, дефектовки, контроля и др. Без знания нормировочных работ, умения правильно подобрать оборудование, материалы, инструмент, режимы обработки невозможно правильно спроектировать комплекс операций по восстановлению детали, составить маршрутные карты, рассчитать себестоимость восстановления деталей. Начнем с расчетов затрат времени на операции по восстановлению деталей в сопутствующие им процессы. Все затраты рабочего временя делятся не нормируемые (регламентируемые) и ненормируемые. К нормируемым затратам времени относят: - оперативное время – ТОП - подготовительно-заключительное время – ТПЗ - дополнительное время –TДОП Технически обоснованная норма времени суммирует все нормируемые затраты времени:

откуда видно, что сумма оперативного ТОП и дополнительного ТДОП времени дают значение штучного времени ТШТ: ТШТ = ТОП + ТДОП , аподготовительно-заключительное время принимается в расчете на одну деталь в партии из «n» деталей, т. е. оно затрачивается один раз на обработку партии одинаковых деталей. Приведем краткие определения величин, входящих в формулу. Основным или технологическим временем ТО называется время, затрачиваемое непосредственно на изменение состояния предмета труда (размеры, форма, свойства, взаиморасположение и т. д.), а также на проверку и испытание детали, узла, агрегата. Вспомогательным ТВ называется время, затрачиваемое на выполнение вспомогательных действий, которые обеспечивают производство, т. е. выполнение основных технологических работ. Сумма основного и вспомогательного времени составляет оперативное время:

ТОП = ТО + ТВ . (3.86)

Кроме оперативного в состав штучного времени входит дополнительное время ТДОП. Это время не техническое и организационное обслуживание рабочего места, на отдых и личные надобности:

ТДОП = ТТЕХ + ТОРГ + ТОТД , (3.87)

где ТТЕХ - время технического обслуживания рабочего места; ТОРГ - время организационного обслуживания; ТОТД - время на отдых и личные надобности. Выражая основное, вспомогательное и дополнительное время через штучное, получим:

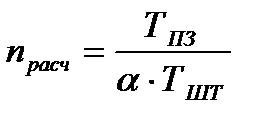

Кроме нормируемых затрат времени существуют ненормируемые затраты. Это ожидание работы, поиски инструмента, исправление собственного брака в работе, простой оборудования из-за технических неисправностей и другие непроизводительные затраты рабочего времени. Такие затраты времени не учитываются при курсовом проектировании, а в реальных производственных условиях они должны приниматься во внимание. При расчетах норм временя важно правильно определить и назначить расчетную партию деталей, в ряде случаев величина этой партии совпадает со значением в формуле. Величина расчетной партии определяет организацию производственного процесса восстановления деталей. Расчетная партия деталей - это совокупность запускаемых в ремонт по единому технологическому маршруту одноименных деталей определенного технического состояния, для которых необходима однократная затрата подготовительно-заключительного времени. Расчет величины этой партии ведется с целью наиболее эффективного по времени использования оборудования для восстановления деталей:

где nрасч - число деталей в расчетной партии, шт; ТПЗ - норматив подготовительно-заключительного времени на основную операцию по восстановлению для партии деталей, мин;

ТШТ - штучное время на восстановление одной детали по основной операции, мин. Расчеты по определению nрасч необходимы в тех случаях, когда мы имеем дело с процессом восстановления пли обработки на сложном технологическом оборудовании, требующем значительных затрат времени на подготовительно-заключительные операции ТПЗ. При этом величина штучного времени ТШТ на одну деталь невелика. Тогда становится экономически целесообразной работа на таком оборудовании только с большой партией одинаковых деталей с однотипными дефектами, в этом случае требуется только одни раз подготовить, наладить оборудование. Например, если восстанавливать поверхность 1 вала способом вибродуговой наплавки, то величина ТШТ составит 4,4 мин, в то время как величина ТПЗ составляет 20 мин., поэтому минимально целесообразная партия деталей будет 30 штук. А оптимальная партия деталей на всю смену 95 деталей. По ходу последующего изложения технического нормирования процессов восстановления и сопутствующих им операция будут даны необходимые сведения для определения величин партий деталей. Изложение материала начнем с процессов мойки, очистки деталей, далее рассмотрим операции дефектации, после чего будут даны основные сведения о нормировании процессов восстановления и сопутствующих им процессах обработки резанием, термообработки. При рассмотрении всех операций будет указано основное оборудование, используемые материалы.

Поиск по сайту: |

(3.81)

(3.81) [ОИ, 3, с.173].

[ОИ, 3, с.173].

(3.82)

(3.82)

(3.83)

(3.83) и для окончательного цикла шлифования

и для окончательного цикла шлифования

(3.84)

(3.84) , (3.85)

, (3.85) . (3.88)

. (3.88) , (3.89)

, (3.89) - коэффициент допустимых потерь на подготовительно-заключительное время (ненормируемые затраты; для ремонтных предприятий

- коэффициент допустимых потерь на подготовительно-заключительное время (ненормируемые затраты; для ремонтных предприятий  = 0,15 … 0,25);

= 0,15 … 0,25);