|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ВЫПОЛНЕНИЕ КУРСОВОГО ПРОЕКТА

Подготовку к написанию КП следует начинать с литературного обзора, включая монографии, учебные пособия и научные статьи, которые помогут оценить степень изученности выбранной темы. В процессе работы над источниками и литературой рекомендуется делать выписки по фактам и событиям, относящимся к той или иной исследуемой проблеме. Выписки целесообразно делать на одной стороне листа, что в большинстве случаев облегчает группировку и обработку материалов. При этом следует точно указывать выходные данные источников и литературы, откуда сделаны выписки. В своей работе обучающийся должен проверять достоверность документов, учитывать, чьи взгляды выражали их составители, в каких целях и точно ли использовали эти документы те или иные исследователи. После изучения источников и литературы необходимо составить подробный план КП и согласовать его с руководителем, а при необходимости и с консультантом. План может уточняться в процессе работы. По мере написания введения, разделов и заключения обучающийся представляет их руководителю и консультанту и дорабатывает с учетом их замечаний и сроков, установленных графиком подготовки КП. Основными элементами КП являются: - титульный лист (Приложение 4); - содержание (Приложение 5); - введение; - разделы и подразделы основной части; - заключение; - список используемой литературы (Приложение 6); - приложения (при необходимости). КП содержит текстовую и графическую части (2-4 листов формата А1; объем пояснительной записки не менее 40 с.).

Содержание

Всодержанииуказываются введение, наименование всех частей, разделов и подразделов, заключение, список использованных источников и литературы, наименование приложений с указанием номеров страниц, с которых начинаются эти элементы работы (кроме приложений). Содержание помещается вслед за титульным листом.

Введение

Введение должно содержать: - обоснование актуальности темы КП; - цель КП; - перечень задач, выполнение которых необходимо для достижения цели, ожидаемый результат; - характеристику новизны и практической значимости КП; - современное состояние производственной задачи, которой посвящен КП; - обзор литературы; - описание структуры курсового проекта. Основное внимание во введении должно быть уделено автоматизации и роботизации производства, применению ГПС, внедрению новой техники и прогрессивной технологии, проведению других мероприятий для повышения производительности труда и снижению себестоимости. При составлении обзора литературы нужно определить, что они дают для изучения поставленной проблемы, а также обратить внимание, на какие источники опираются их авторы. При этом следует помнить, что анализ исследуемых источников и литературы нельзя подменять простым перечислением нормативно-правовых актов, работ и их авторов. Объем введения составляет примерно 1-2 страницы.

Общая часть

Основная часть КПнезависимо от выбранной темы, должна состоять из описательной части, отображающей теоретические аспекты выбранной темы, и содержательной, в которой приводятся методика и техника исследования, излагаются полученные результаты, даются практические рекомендации и формулируются выводы. Текстовая часть КП оформляется в виде пояснительной записки, содержащей обоснования, расчеты и показатели разработанных и рекомендуемых решений. В конце каждого раздела должны быть сформулированы выводы. Содержание разделов и подразделов основной части должно точно соответствовать теме КП и полностью ее раскрывать. В основной части КП выбор формы представления иллюстративного материала (таблицы, диаграммы, рисунки, графики, схемы, фотодокументы и т. д.) зависит главным образом от цели и характера темы работы и должен нести максимум полезной информации. Общая часть КП содержит следующие разделы: - назначение и техническая характеристика оборудования; - устройство и принцип работы оборудования; - описание конструкции и принципа работы ремонтируемого узла; - порядок подготовки оборудования к ремонту. 3.3.1 Назначение и техническая характеристика оборудования. В процессе выполнения курсового проекта обучающийся должен ознакомиться с назначением и технической характеристикой оборудования. Для обоснования изложения этого раздела необходимо изучить паспорт оборудования и дать подробное описание техническим возможностям и характеристикам ремонтируемого оборудования. 3.3.2 Устройство и принцип работы оборудования. Пользуясь паспортом оборудования и атласом металлорежущих станков необходимо дать подробное описание основных узлов, органов управления и показать их на общем виде оборудования в виде выносных позиции. Принцип работы оборудования можно прописать, пользуясь кинематической схемой оборудования, которая приведена в его паспорте. 3.3.3 Описание конструкции и принципа работы ремонтируемого узла. В этом разделе необходимо: указать место крепления ремонтируемого узла в оборудовании; детали, из которых состоит ремонтируемый узел; принцип работы узла; смазку ремонтируемого узла и т.д. В пояснительной записке нужно показать ремонтируемый узел в виде общего вида, разреза, свертки, развертки. 3.3.4. Порядок подготовки оборудования к ремонту. Подготовка к ремонту оборудования - это разработка и выполнение комплекса организационно-технических мероприятий, которые обеспечивают планомерное и качественное выполнение ремонтных работ в установленные сроки, высокое качество отремонтированного оборудования, оптимальные финансовые, материальные и трудовые затраты. Подготовка оборудования к ремонту должен содержать: очистку от грязи стружки станка; слитие масла и охлаждающей жидкости в резервуар; обесточивание электрооборудования и системы охлаждения; проведение осмотра для определения состояния и комплектности; составление технической документации на ремонт.

Специальная часть

Специальная часть содержит следующие подразделы: - последовательность разборки и сборки ремонтируемого узла; - кодирование дефектов ремонтируемого узла; - составление ведомости дефектации узла; - выбор оптимального способа и маршрута восстановления; - технологический процесс восстановления или изготовления детали; - расчет режимов восстановления или изготовления детали; - нормирование операции восстановления или изготовления детали. 3.4.1 Последовательность разборки и сборки ремонтируемого узла. Описать для чего составляется последовательность разборки узла. Описать, что в случае разборки сложных и ответственных механизмов, эту операцию производят в присутствии механика цеха. В процессе разборки делать зарисовки. При разборке детали снимаются без перекосов, используются молотки из мягких металлов или надставки. Указать какой это узел. Описать его. Указать какая ремонтируемая деталь входит в этот узел. Составить маршрут разборки узла. Составить структурную схему разборки узла. 3.4.2 Кодирование дефектов ремонтируемого узла. При курсовом проектировании руководителем может задаваться комплекс дефектов детали, в реальных условиях ремонтного производства сочетание дефектов составляется на основе действительной дефектовки достаточно большой партии однотипных деталей. Научно-производственное объединение «Ремдеталь» разработало классификатор видов дефектов детали, который позволяет закодировать информацию о дефектах для последующего анализа сочетаний, маршрутов восстановления на ЭВМ. Классификатор базируется на кодировании: 1 - дефектов и их сочетаний (таблица 3.1); 2 - типовых поверхностей (таблица 3.2); 3 - видов и величин дефектов поверхностей (таблица 3.3).

Таблица 3.1 – Классификация видов дефектов деталей

Код типовой поверхности по таблице 3.2 устанавливается путем нахождения пересечения строки с соответствующей геометрической формой поверхности с графой условий работы и изнашивания. Кодирование в классификацию дефектов разберем на примере вала коробки передач. Дефекты: 1 - износ наружной поверхности под вилку до Ø 22,8 (Ø ном. – 24 -0,14). 2 - износ поверхностей канавок под шпонку с 5 -0,01 до5,21. 3 - изгиб вала более 0,15 мм.

Таблица 3.2 – Классификация типовых поверхностей

Таблица 3.3 – Классификация видов дефектов поверхностей

Кодирование записи всех трех дефектов и их сочетаний ведется следующим образом: - вначале отыскивают дефекты, характерные для всей детали в целом. В нашем случае это дефект 3 - характеризующий изгиб вала, по техническим условиям на капитальный ремонт такой изгиб не допускается, код дефекта 2. - далее записываются дефекты формы поверхности по порядку таблицы 3.2, в нашем случае это дефект 1 - износ наружной поверхности под вилку, код этого дефекта будет В - по условию движения и изнашивания (табл. 3.2), далее по масштабу дефекта (более 0,5 мм до 2 мм, табл. 3.3) — код 1, число дефектных поверхностей 1. В целом код дефекта 1 будет ВⅡ, его записывают за кодом 2. - износ поверхностей канавок шпоночного соединения - дефект 2. Код этого дефекта будет: Ц - по таблице 3.2. Это износ неподвижного соединения за счет вспомогательных деталей, по масштабу - более 0,5 мм на сторону - код 1 и число таких поверхностей на вале 2 - код 2. Таким образом, дефект 2 будет закодирован как Ц12, а общий код детали 80 -3401052

2 ВⅡ Ц12

Несоответствие требованиям НТД по форме детали Износ поверхностей в целом (изгиб) канавок, число поверх- стей 2

Износ наружной цилиндрической поверхности подвижного соединения, работающего в условиях скольжения при возвратно-поступательном движении

3.4.3 Выбор оптимального способа и маршрута восстановления Возвращение детали утраченной работоспособности оптимальным способом, обеспечивающим наибольшую долговечность при наименьшей себестоимости - вот конечная цель технологического процесса восстановления деталей. Ремонтное производство располагает достаточным количеством стабильных способов, чтобы восстанавливать практически любую изношенную и поврежденную деталь. Расход материалов при использовании различных способов восстановления, несмотря на большое варьирование, в 8 – 30 раз ниже, чем при изготовлении новых деталей. В процессе КР машин и оборудования, в первую очередь, восстанавливаются посадки (зазоры, натяги) и пространственное положение деталей в соединениях. Имеется множество вариантов устранения таких дефектов. На выбор рационального способа влияет целый ряд факторов: эксплуатационные (характер дефектов и величина износа); конструктивные (материал; размер; форма; масса детали); технологические (точность обработки; вид обработки); производственные (концентрация и специализация ремонтного производства; обеспеченность оборудованием); экономические (себестоимость; дефицитность материалов; долговечность работы восстановленных деталей). Для устранения группы одинаковых дефектов или каждого дефекта в отдельности должен быть выбран рациональный способ, из числа технологически возможных, оптимального по экономическим параметрам. В. А. Шадричев предложил применять при выборе способа восстановления последовательно три критерия: - технологический (критерии применимости), который оставляет для последующего анализа лишь те способы восстановления, которые возможны по технологическим возможностям и целесообразны для конкретных дефектов конкретной детали. Это качественный критерий, не имеющий количественной оценки, его применение базируется на практическом опыте. Технологический критерий — это критерий применимости нескольких способов восстановления для детали с определенной геометрией, материалом, термообработкой, характером воспринимаемой нагрузки, величиной износа и другими характеристиками. Приведем несколько примеров применения технологического критерия. Исходя из особенностей процессов восстановления можно сразу отклонить применение процессов наплавки для восстановления деталей малого диаметре, с высокой поверхностной твердостью и незначительными износами. К деталям такого рода относятся штанги толкателей, плунжеры топливных насосов, стержня клапанов и другие. Критерий применимости является функцией от 6 аргументов:

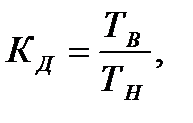

где М – материал детали, подлежащей восстановлению; Ф, D – форма и диаметр восстанавливаемой поверхности детали; И – величина поверхности детали, подлежащей восстановлению; Н – величина и характер воспринимаемой деталью нагрузки; Восстановление деталей, работающих в условиях знакопеременных, ударных нагрузок, нецелесообразно вести методом вибродуговой наплавки, т. к. этот метод дает неоднородный слой металла низкой усталостной прочности с многочисленными порами. Для восстановления изношенных поверхностей таких деталей целесообразно применение химических, электрохимических и газовых покрытий. Восстановление деталей обработкой под ремонтные размеры заметно снижает их долговечность, а использование металлических порошков на никелевой основе для наплавки позволяет увеличить износостойкость в несколько раз, даже по отношению к новым деталям. Решение, принятое по технологическому критерию является предварительным. - критерия долговечности. Этот критерийможет быть охарактеризован коэффициентом долговечности Кд:

где Тв и Тн - ресурсы восстановленной и новой детали соответственно. Чем больше значение КД, тем эффективнее способ восстановления. Пределы варьирования коэффициента КД для деталей, восстановленных различными способами, приведены в табл. 3.4 (по данным Ю.Н. Петрова). С другой стороны Кд может быть связан с работоспособностью восстановленной поверхности с точки зрения её износостойкости, выносливости, сцепляемости с основой:

КД = КИ ·КВ·КС·КП, (3.3)

где КИ , КВ ,КС - коэффициент износостойкости, выносливости и сцепляемости покрытий (табл. 3.6). KП - поправочный коэффициент, учитывающий фактическое снижение ресурса восстановленной детали в условиях реальной эксплуатации, Кп = 0,8 - 0,9. Рациональным будет тот технологически возможный способ восстановления, который обладает максимальным коэффициентом долговечности Кд, т.е. обеспечивает наибольший срок эксплуатации. Для выбора оптимального способа восстановления по технико-экономическому критерию рассматривают 2-3 способа восстановления с наибольшими значениями коэффициента долговечности, сравнивая стоимости восстановления. Таблица 3.4 – Значения коэффициента ресурсности КД при различных видах деталей

- технико - экономический критерий Этот критерий связывает стоимость восстановления детали данным способом с её ресурсом после восстановления. Тогда условие целесообразности восстановления будет выглядеть следующим образом:

Св

где Св -стоимость восстановления детали; Сн - стоимость новой детали; Cост. — остаточная стоимость детали. То есть, экономическая оправданным может считаться способ восстановления, при котором стоимость восстановленной детали ниже стоимости новой. В случае, если стоимость восстановления превышает стоимость новой детали, то восстанавливать целесообразно только в случае обеспечения значительно большего ресурса восстановленной детали по сравнению с новой. В качестве критерия экономической целесообразности можно также использовать зависимость:

СВ

где СВ - себестоимость восстановления на авторемонтном предприятии; СИ -себестоимость изготовления детали на машиностроительном предприятии. Делая сопоставление по ценам, критерий экономической целесообразности восстановления детали можно записать как:

ЦВ Цены изготовления деталей согласно заданиям курсовой работы берутся из реальных условий производства, либо задается преподавателем. Цена восстановленной детали определяется по формуле:

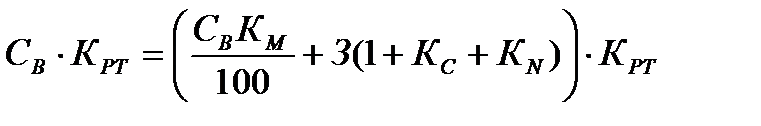

ЦВ = СВ ∙ КРТ = ( М + З ( 1 + КС ) + Н ) ∙ КРТ , (3.7)

где М – затраты на материалы; З – затраты на заработную плату; КС - коэффициент, учитывающий отчисления на социальные нужды (КС = 1,385); Н – накладные расходы; КРТ – коэффициент рентабельности (КРТ = 1,35). В зависимости от операций технологического процесса восстановления затраты на материалы можно определить:

МВ = СВ ∙ ∑КМ , (3.8)

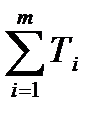

где ∑КМ - расходы на ремонтные материалы операций технологического процесса приведены в методическом пособии. Затраты на заработную плату:

З = ∑(tшт ∙ СТ ∙КИ ∙КВН ∙КПР ∙Кg ∙КР ) , (3.9)

где КВН – коэффициент, учитывающий средний процент выполнения норм (КВН = 1,18); КПР – коэффициент, учитывающий премии и другие доплаты (КПР = 1,2 – 1,4); tшт – штучное время выполнения i-й операции; СТ – тарифная ставка i-й операции (табл. 2.5); Кg – коэффициент, учитывающий затраты на дополнительную заработную плату (Кg = 1,15); КР – районный коэффициент и надбавка за непрерывный стаж работы (КР = 1,6). Коэффициент изменения тарифной ставки определяется как:

где Зmin – минимальная заработная плата.

Таблица 3.5 – Тарифные ставки в соответствии с разрядом работ (СТ)

Разряд выполняемой работы назначается в соответствии с приложения методического пособия. Накладные расходы принимаются:

Н = З ∙ КN , (3.10)

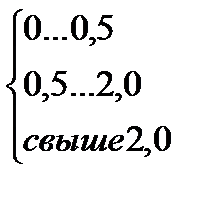

где - КN – коэффициент, учитывающий накладные расходы, рассчитывается в зависимости от программы (N) АР3: КN = Учитывая равенство:

себестоимость восстановления можно рассчитать:

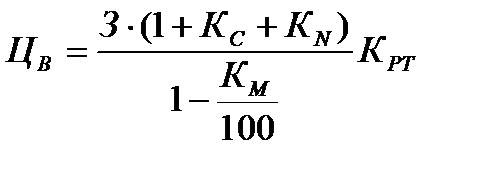

тогда цена восстановленной детали определяется как:

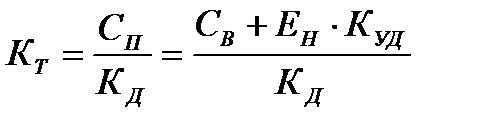

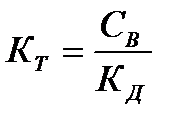

В случае выполнения условия критерия экономической целесообразности, разработанные маршруты могут быть рекомендованы для внедрения. Итак, окончательно, оптимальный способ восстановления тот, который обладает минимальным значением коэффициента технико-экономической эффективности Кт:

где СП - приведенная стоимость восстановления детали, которая складывается из себестоимости восстановления детали СВ и затрат на осуществление данной технологии восстановления по удельным капитальным вложениям КУД и нормативному коэффициенту эффективности этих капитальных вложений ЕН. Если исходить из того, что данный метод восстановления уже освоен на ремонтном предприятии, то можно выбирать рациональный способ восстановления по минимальному значению.

Выбор оптимального способа восстановления рассмотрим на реальном примере восстановления вала коробки скоростей, рассмотрим дефект 1 - износ наружной поверхности под вилку до диаметра 22,8 мм при номинальной величине 24 – 0,14, материал вала - сталь 35. По технологическому критерию для восстановления данного дефекта должны быть отклонены следующие способы: наплавка под слоем флюса (слишком малый диаметр при большой длине); металлизация (значительный износ по диаметру - до 1,2 мм и сравнительно небольшой диаметр); обработка под ремонтный размер (из-за снижения прочностных характеристик вала); восстановление клеевыми композициями (из-за характера трения, ударных, знакопеременных нагрузок при эксплуатации).

Таблица 3.6 – Технико-экономическая характеристика способов восстановления деталей

Для анализа по критерию долговечности оставляем механизированную наплавку в среде углекислого газа (КД = 0,63), вибродуговую (Кд = 62), электролитическое осаждение, осталивание (КД = 0,58), хромирование (КД = 1,72). По стоимости восстановления указанные методы характеризуются следующими данными: себестоимость восстановления м2 наплавкой в среде углекислого газа 45,5 руб/м2, вибродуговой наплавкой 52 руб/м2, осталиванием 30,2 руб/м2, хромированием 88,6 руб/м2. значение коэффициента технико-экономической эффективности КТ. - наплавка в среде углекислого газа - 72,2 руб/м2 - вибродуговая наплавка - 83,8 руб/м2 - осталивание - 52,0 руб/у2 - хромирование - 52,6 руб/м2 Выбираем по наименьшему коэффициенту технико-экономической эффективности Кт - осталивание - как оптимальный способ для восстановления износа наружной поверхности под вилку. В реальных условиях ремонтного производства креме выбора по критериям долговечности и технико-экономической эффективности необходимо учитывать получаемый ресурс не только самой восстанавливаемой детали, но и надежность, долговечность всей сборочной единицы. 3.4.4 Технологический процесс восстановления или изготовления детали.

Поиск по сайту: |

нарушение целостности поверхности, физико-механических свойств

нарушение целостности поверхности, физико-механических свойств

, (3.1)

, (3.1) - сумма технологических особенностей способа, определяющих область его рационального применения.

- сумма технологических особенностей способа, определяющих область его рационального применения. (3.2)

(3.2) КД · Сн - Сост., (3.4)

КД · Сн - Сост., (3.4) 0,8СИ , (3.5)

0,8СИ , (3.5) ,

, , (3.11)

, (3.11) , (3.12)

, (3.12) , (3.13)

, (3.13) . (3.14)

. (3.14) , (3.15)

, (3.15) . (3.16)

. (3.16) Оценочный показатель

Оценочный показатель