|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Аэродинамика садки штучных изделий

Садка штучных изделий в тепловых установках образует систему продольных и поперечных каналов прямоугольного сечения разных размеров. Сопротивление трения сплошных прямоугольных каналов, как было показано выше, определяется по формуле (2): Δp = β или его можно представить в виде: Δp = Обозначим:

И тогда уравнение (30) примет вид: Δpс = a0 Величина a0 выражает удельное сопротивление трения, или сопротивление 1 пог. м канала при скорости движения теплоносителя, равной 1 м/с. Это величина называется коэффициентом аэродинамического сопротивления садки штучных изделий. Для подсчета аэродинамического сопротивления садки пользуются методикой, разработанной К.А. Нохратяном. Садка изделий, как правило, образует каналы, имеющие различные приведенные диаметры (рис.5.)

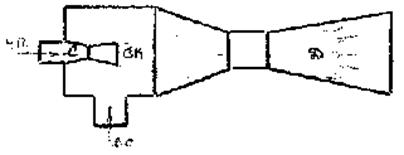

Рис.5 Схема садки изделий в тепловой установке Теплоноситель проходит через все каналы этой садки параллельно, следовательно на преодоление сопротивлений расходуется одно и то же давление, равное Δpс = aс Учитывая неточность выполнения садки, для коэффициента аэродинамического сопротивления получено выражение:

где S – площадь живого сечения каждого типа каналов (свободного сечения канала от садки). n – количество каналов данной группы Sс – суммарная площадь каналов для прохода теплоносителя

ТЯГОДУТЬЕВЫЕ УСТРОЙСТВА Воздух и дымовые газы в ТУ перемещаются при помощи тяговых и дутьевых устройств. К тяговым устройствам относятся дымовые трубы, к дутьевым вентиляторы. Дымовые трубы могут создавать только разряжение, а вентиляторы - разряжение и давление. В зависимости от этого вентиляторы бывают дутьевые и отсасывающие. Разность между давлением агента, на входе и выходе тракта называется напором или тягой. Различают два вида тяги: естественную и искусственную. Естественная тяга создаётся дымовой трубой, искусственная – вентилятором. Дымовые трубы. Естественная тяга создаётся разностью давлений воздуха, окружающего трубу, и дымовых газов, находящихся в самой трубе. При этом температура газов не должна превышать 3000С, а общее сопротивление тракта должно быть не более 500 – 600 Н/м2. Высоту дымовой трубы в м определяют по формуле:

где ∆Р к. у - газовое сопротивление котельной установки, Н/м2 Рбар – барометрическое давление, Н/м2 tв, tг – температура наружного воздуха и средняя температура дымовых газов в трубе, 0С. Газовое сопротивление котельной установки; Состоит из газовых сопротивлений: − котла ∆р кот ; − борова ∆ р б ; − шибера ∆ р ш ; − дымовой трубы ∆ р тр ; − разряжение в топке ∆ р т ; − потерь напора при выходе газов из дымовой трубы ∆ р д ; Сопротивление котлов ∆ р кот = 20÷40 н / м 2 Сопротивление боровов определяют на основании аэродинамических расчётов и ∆ рб ≈ 20 н /м 2 на каждые 25 м длины борова Сопротивление шибера ∆ р = 5÷ 15 н/м2

Сопротивление дымовой трубы вычисляют по формуле:

По стандартным нормам проектирования общую высоту трубы принимают не менее 30 м при расходе топлива до 5т/ч и не менее 100 м при расходе топлива 100–200 т/ч. Если в радиусе 200м от котельной находятся здания высотой более 15м, min высоту трубы принимают 45 м Разряжение в топке ∆p =30- 40н/м2 для колосниковых решеток и 80–100н/м2 – для шахтных топок. Потери напора на выходе дымовых газов из трубы ∆p=0,5ω2ρ г (35)

где ω 4÷10 м/с - расчётная скорость движения газов; ρг - плотность дымовых газов, кг/м3. Диаметры устья и основания трубы в м определяют по формулам:

где Vг - объем дымовых газов, м3/кг

d0=1,5 dy (37)

Дымовые трубы изготовляют из металла, бетона или кирпича в форме конуса или цилиндра. При сжигании топлива с малым содержанием серы (Ѕ p <0,5%) и расчетных размерах труб по высоте до 35 м, а по диаметру до 1м их, как правило, выполняют стальными цилиндрическими и устанавливают на кирпичном фундаменте с цоколем. Трубы высотой 20- 100 м и диаметром 0,8-7 м выкладывают из кирпича, придавая стволу коническую форму, или делают железобетонными со стволом цилиндрической формы. Железобетонные трубы высотой более 120 м должны иметь коническую форму. Высота трубы может достигать и 250 м. Для устойчивости стенкам дымовых труб придают форму усечённого конуса с уклоном 0,015 – 0,03. С целью защиты от удара молнии устанавливают молниеотводы.

Вентиляторы. По направлению движения потока вентиляторы делятся на осевые и центробежные. В осевых вентиляторах поток газа под действием вращающихся лопатокперемещается по оси. В центробежных – газ, поступающий центрально по оси колеса, отбрасывается центробежно к периферии спирального кожуха и к выходу. Осевые вентиляторы предназначены для перемещения больших объемов воздуха и неагрессивных газов с t ≤ 100 0С при сопротивлении сети не более 300–350 Н/м 2. Центробежные вентиляторы по величине создаваемого давления делят на три группы: ─ низкого давления до 1000 Н/м 2 ─ среднего до 3000 Н/м 2 ─ высокого до 15000 Н/м 2 Применяют их в системах приточно-вытяжной вентиляции, воздушного отопления, а также в качестве дутьевых вентиляторов в тепловых и котельных установках Основное их назначение – перемещение воздуха и неагрессивных газов с t ≤ 180 0С, содержащих твердые примеси в количестве не более 150 мг/м 3. Вентиляторы выбирают по давлению (напору) и производительности, между которыми установлена графическая зависимость, характеризующая их работу при скорости вращения рабочего колеса. Производительность вентилятора в м3/ час определяют по формуле:

где Вmах – максимальный расход топлива, кг/ч V0 – теоретический объём воздуха, кг/м3

(1 – Qм / Qрм) – поправка на механический недожог. Для определения max напора вентилятора рассчитывают потери напора в воздухопроводах и оборудовании, расположенном по тракту. Полное давление (напор) рекомендуется увеличить на 10 – 15%.

Приведённое полное давление вентилятора определяется по формуле:

где Рр – расчётное полное давление вентилятора (задано). tг – температура газов, входящих в вентилятор. tкат – температура газов, принятая по каталогу (tкат = 20 0С). После определения производительности и приведённого полного давления по соответствующим каталогам или графикам выбирают номера вентиляторов, руководствуясь их к.п.д. и числом оборотов. Номер вентилятора – это число дециметров в наружном диаметре колеса. При выборе вентилятора надо стремиться к значениям к.п.д.

Следует учитывать, что один и тот же вентилятор может подавать различное количество воздуха в зависимости от величины преодолеваемых сопротивлений сети. Так вентилятор не создаст высокого давления, если сеть, на которую он работает, характеризуется небольшим гидравлическим сопротивлением. Мощность, потребляема вентилятором в кВт, определяется по формуле:

где Vв – производительность вентилятора, м3/ ч η = 0,4 – 0,65 –К.П.Д. вентилятора ηпр = 0,85 – 0,95 К.П.Д. привода р – сопротивление тракта, Н/м2. Мощность электродвигателя Nдв=kNВ (42) где k = 1,32 – коэффициент запаса мощности. Эжекторы Эжекторные (отсасывающие) и инжекторные (нагнетающие) установки применяют для создания искусственной тяги при подачи горячего воздуха к горелкам и пара в тепловые отсеки.

Рис.6. Схема пароструйного эжектора. Принцип действия эжектора состоит в том, что струя холодного воздуха (или пара) от вентилятора высокого давления через сопло С поступает в камеру смешения СК, куда присасывается за счёт разрежения в ней горячий газ, который подлежит перекачке. Смесь получает общее побуждение движения и, проходя через диффузор Д, уходит в трубопровод (рис.2). Расчёт эжектора включает определение количества эжектирующей и эжектируемой сред и их соотношения, а так же вычисления разрезов эжектора на заданную производительность. [7]

Поиск по сайту: |

(30)

(30)

- коэффициент аэродинамического сопротивления

- коэффициент аэродинамического сопротивления (31)

(31)

Δpс при длине садки

Δpс при длине садки  , т.е.

, т.е. , (32)

, (32) - коэффициент аэродинамического сопротивления отдельных каналов садки. [14]

- коэффициент аэродинамического сопротивления отдельных каналов садки. [14] (33)

(33) (34)

(34) – плотность воздуха,

– плотность воздуха, – плотность обработанного теплоносителя

– плотность обработанного теплоносителя (36)

(36) (38)

(38) - коэффициент избытка воздуха.

- коэффициент избытка воздуха. (39)

(39) (40)

(40) (41)

(41)