|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Організація світлотехнічного виробництваСтр 1 из 14Следующая ⇒

З М І С Т Стор. Вступ. …………...………………………………………………………….………..4 Лекція № I. Організація світлотехнічного виробництва……………………...5-10 Лекція № 2.Холодна штамповка. Заготівельні операції…………………....10-14 Лекція № 3.Вирубка і пробивка……………………………………………....14-20 Лекція № 4.Згинання і витяжка……………………………………………....20-24 Лекція № 5.Давильні роботи. Механічна обробка…………………………..24-29 Лекція № 6.Шліфування та полірування поверхонь. Металургійне виробництво………………………..…………………………...29-33 Лекція № 7.Лиття в разові і сталі форми……………………………………..33-38 Лекція № 8.Специфічні процеси лиття. Виробництво деталей СП з полімерних матеріалів………………………….39-43 Лекція № 9.Формоутворення деталей з пластмас……………………….…...44-48 Лекція № 10.Формування листових матеріалів З’єднання виробів з пластмас. Декоративні пластмаси……………………....49-53 Лекція № 11.Світлотехнічне скло.Виготовлення скловиробів……………...53-58 Лекція № 12. Декорування скловиробів.Світлотехнічні і захисні покриття.59-63 Лекція № 13.Методи і обладнання нанесення лакофарбового покриття…..63-69 Лекція № 14.Сушіння лакофабового покриття. Гальванічні покриття…….69-73 Лекція № 15.Виготовлення відбивачів світильників………………………...74-79 Лекція № 16.Обладнання для вакуумної металізації. Гаряче емалірування.79-84 Лекція № 17.Складання світильників. Конвеєрне складання СП…………..85-91 Лекція № 18.Контроль СП. Упаковочні операції……………………………91-99 Список літератури…………………………………………………...…...100 Додаток 1……………………………………………………………………….…101 Вступ Одним з напрямків підготовки фахівців-світлотехніків на кафедрі світлотехніки і джерел світла ХНАМГ є вивчення методик розрахунку, основ конструювання і виготовлення світлових приладів (СП). В Україні існують підприємства, які спеціалізуються на випуску світильників різного призначення і різної номенклатури, наприклад, ВАТ “Ватра” (м. Тернопіль), що потребують кваліфікованих інженерів та проектувальників. Динамічне розширення ринку світлотехнічної продукції є очевидним, доказом чому є зростання кількості магазинів і салонів, що пропонують світильники будь-якого призначення і дизайну. Аналіз результатів проведеного на кафедрі СДС дипломного проектування свідчить про значний відсоток (не менше 25%) дипломних проектів з розробки СП у загальній кількості робіт. Отже напрямок розробки СП є досить значущим як для нашої кафедри, так і для країни взагалі. Щодо курсу з технології світлотехнічного виробництва, то він є суттєвою складовою вказаного напрямку підготовки фахівців, а розробка технологічних процесів виготовлення СП є обов’язковою при складанні пояснювальних записок дипломних проектів. Автор даного конспекту лекцій сподівається, що його робота не буде марною і сам конспект знадобиться студентам як при складанні заліків, так і в ході виконання дипломного проектування.

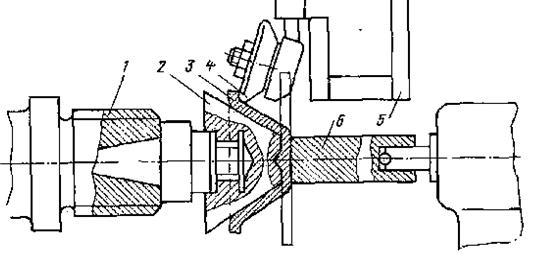

ЛЕКЦІЯ 1 Організація світлотехнічного виробництва Виробничий процес випуску продукції для будь-якого підприємства складається з низки організаційних заходів, таких як активізація ресурсів підприємства, організація обслуговування робочих місць, одержання матеріалів і напівфабрикатів та вирішення питань їх оптимального використання і зберігання, всі етапи виготовлення елементів конструкцій, їх збирання, питання, пов’язані з транспортуванням матеріалів, напівфабрикатів і готової продукції, здійснення технічного контролю як продукції, так і обладнання, упакування виробленої продукції тощо. Виробничі процеси розділяють на поточні й непоточні. Для поточного виробництва, на відміну від непоточного, характерний незмінний такт выпуску (інтервал часу, за який виробляються деталі певної номенклатури). Окремою складовою є технологічний процес. Під час технологічного процесу деталь набуває необхідну форму і притаманні їй властивості. Технологічний процес містить у собі й побічні заходи (контроль якості деталей і їх транспортування з ділянки на ділянку, очищення деталей від бруду й мастил тощо). Технологичні процеси розрізнють за типами виробництва (наприклад, фарбування чи металізація виробів, штамповка, лиття тощо), тобто за ознакою застосованого метода виготовлення виробу. Технологічний процес виконують на робочому місці (ділянці виробничої площі), на котрій разміщено обладнання, інструмент, підйомно-транспортні засоби, стелажі для зберігання деталей тощо. Технологічний процес складається з операцій, тобто завершених частин процесу, що виконані на одному робочому місці. Саме за переліком операцій визначають кількість працівників, що залучаються до роботи, найменування та кількість обладнання і необхідність у виробничому просторі. Технологічний процес має головну характеристику - трудомісткість. Зниження її за умов збереження якості й собівартості продукції є важливим напрямком енергозбереження у світлотехнічному виробництві. Таке зменшення трудомісткісті можливе в першу чергу внаслідок впровадження у виробництво передових технологій і сучасних матеріалів. Світлотехнічне виробництво, як і будь-яке інше, розділяють на такі типи: одиничне, серійне й масове. Одиничне виробництво - цеширока номенклатура виробів при малому обсязі випуску. Приклад - декоративні світильники для освітлення станцій метрополітену (ексклюзив). Серійне - номенклатура дещо вузькіша, обсяг випуску збільшений. Приклад - світильники для адміністративних приміщень (тобто більш типові дизайнерські рішення). Масове - звужена номенклатура, великий обсяг. Приклад – промислові світильники. Існує таке поняття, як технологічна підготовка (ТП) підприємства. По суті, ТП є сукупність взаємозв’язаних заходів, що забеспечують технологічну готовність підприємств до випуску виробів певної якості при встановлених термінах, обсязі й витратах. ТП виконують відповідні інженерні підрозділи під керівництвом головного інженера підприємства. ТП складається з етапів: розробки технологічних процесів, розрахунку виробничої потужності, вибору рішень щодо планування та монтажу обладнання, вибору стандартного обладнання, проектування та виготовлення нестандартного обладнання, проектування й виготовлення інструменту, розрахунку рівня потреб у матеріальних і трудових ресурсах.. Залежно від того, для якої кількості виробів розроблюють технологічні процеси, їх розділяють на одиничні (одна деталь) й уніфіковані (група деталей). У першому випадку вся інформація про вироб міститься в маршрутній карті (МК) або карті технологічного процесу (КТП), хоча окремі операції можуть бути деталізовані операційними картами (ОК). Зазвичай при одиничних операційних процесах вся інформація, необхідна для виконання операцій, міститься в ОК, а в МК чи КТП використується для визначення послідовності операцій з прив’язкою кожної операції до позначення на відповідній ОК. Вказані процеси поширені в основному при крупносерійному й масовому виробництві. Уніфіковані технологічні процеси розділяють на типові й групові. Типовий процес стосується групи виробів, які об’єднані спільними конструктивними і технологічними ознаками. Типові маршрутні процеси розробляють на найскладнішу деталь групи і використують як основу для розробки технологічних процесів виготовлення інших деталей. Вказані процеси є зручними при крупносерійному виробництві за умови постійної необхідності модернізації поточних ліній. При дрібносерійному і середньосерійному твиробництві такі процеси не виправдані. Групові процеси призначені для одночасного виготовлення групи виробів різної конфігурації в конкретних умовах виробництва на спеціалізованих робочих місцях. Комплект технологічних документів на групову технологічну операцію містить всю інформацію щодо обробки кожної деталі групи, яка виконується на фіксованому робочому місці. Для оцінки світлотехнічного виробництва використують поняття виробничої потужності, що вимірюється у коштовних чи натуральних показниках. Розрізняють вхідну (на початок планового розрахункового періоду), вихідну (на кінець планового розрахункового періоду) і середньорічну (виробничі можливості структурної одиниці в середньому за плановий період) потужності. Вихідна потужність поточного розрахункового року є одночасно вхідною потужністю наступного року. Виробничу потужність зазвичай розраховують окремо по кожній ділянці чи цеху, що дає можливість порівняльного аналізу їх діяльності наприкінці планового періоду. Наприклад, для гальванічного цеху підраховується сумарна площа покриття деталей, для пластмасового цеху – кількість виготовленої продукції в тоннах. Потужність підприємства в цілому аналізується у відділі головного технолога під керівництвом головного інженера чи його заступника. Метою цього аналізу є виявлення слабких ділянок і визначення заходів щодо усунення їх наявності в майбутньому. Найзручнішою формою графоаналітичного порівняння потужності структурних одиниць підприємства є стовбчикова діаграма. Ефективність функціонування світлотехнічного підприємства залежить від планування обладнання, тобто від схеми його розміщення та взаємоув’язання з інженерними комунікаціями і транспортними засобами. Планування обладнання здійснюють за його видами, за поточним чи предметним принципами. Перший тип найзручніший для підприємств з дрібносерійним чи одиничним виробництвом при постійній зміні номенклатури виробів. Основний його недолік – потребує добре розвинутий парк підйомно-транспортного обладнання. Другий тип планування обладнання визначається последовністю операцій, яка передбачена технологічним процесом, що зручно при виготовленні виробів постійної номенклатури. Основний його недолік – при переході підприємства на випуск нової продукції ця схема може набути принципових змін. Другий тип визначається створенням окремих ділянок для виготовлення на них декількох однотипних виробів. Приклад – одночасно з випуском світлових приладів (СП) вуличного освітлення проводиться випуск СП побутового призначення. Це зручно для випуску продукції широкої і змінної номенклатури, але є суттєвий недолік – завантаженість обладнання дуже низька, що пояснюється його недостатньою зконцентрованістю і зкорельованістю на ділянках. При будь-якому плануванні обладнання виробництво з небезпечними і шкідливими умовами праці відокремлюється. Приклад – ливарні, фарбувальні, гальванічні й пластмасові цехи, ділянки, призначені для емалізації і дзеркалізації відбивачів СП. Планування обладнання має здійснюватись з урахуванням багаторічної стратегії підприємства на розширення випуску продукції. Розробка технологічних процесів дає змогу визначити норми витрат (перелік) матеріалів, необхідних для випуску продукції певної номенклатури і якості.При визначенні норм витрат враховують планові завдання щодо їх зниження, номенклатуру виробів, обсяг виробництва. Норми витрат визначають дослідним (на підставі аналізу витрат матеріалів при випуску продукції за певний період ) чи розрахунковим (на підставі обліку кожного елемента питомої витрати матеріалу) методом. Перший метод зручний до застосування тільки для підприємств з незмінною номенклатурою, другий дуже повільний у реалізації. Норми витрат лакофарбових покриттів, наприклад, складають за методичними інструкціями щодо нормування цих матеріалів. Норми витрат листових і сортових матеріалів (листова сталь, прокат, профілі тощо), складають за картами розкрою, про які йдеться у подальшому. Контрольні запитання: 1. Види технологічного процесу. 2. Технологічна підготовка підприємства. 3. Планування світлотехнічного обладнання. 4. Нормування витрат матеріалів. 5. Виробнича потужність світлотехнічного підприємства. ЛЕКЦІЯ 2 Холодна штамповка. Холодною штамповкою називають технологічний процес одержання деталей чи готових виробів з листового матеріалу шляхом їх вирубки або пробиття з вихідної заготовки, а також подальшї зміни їх форми внаслідок витяжки чи згинання. Холодною штамповкою виготовляють корпуси і відбивачі СП різних модифікацій, ущільнювачі, затискачі, монтажні плати, кронштейни тощо. Розрізняють такі види холодної штамповки: 1. Вирубка (із заготовки деталі вирізають вироб заданої форми). 2. Пробивка (у заготовці здійснюють вирубку отвору необхідної форми). 3. Згинання (зміна форми деталі чи заготовки в одній чи кількох площинах). 4. Витяжка (виготовлення порожнистої деталі з листової заготовки). 5. Чеканення (нанесення на поверхню деталі рельєфного рисунка). 6. Формовка (засіб придання конструкції додаткової жорсткості). Холодна штамповка відноситься до найбільш розповсюджених методів обробки металів у виробництві СП. У штампувальному виробництві технологічний процес виготовлення деталей визначається інструментом. Після кожного робочого ходу пресу виходить деталь чи заготовка. Тому при правильно розробленому процесі, відповідному виготовленні штампів і фіксованому матеріалі стає можливим виготовлення ідентичних деталей необхідної точності, що не залежить від кваліфікації працівника, який обслуговує штамп. Таким чином, перестає бути необхідним 100%-ний контроль деталей, при цьому достатньо вибіркового чи статистичного контролю для спостереження за станом штампувального інструмента. Холодна штамповка надає технологічні можливості одержати з досить тонких матеріалів достатньо жорсткі деталі складної конфігурації. Використання тонких матеріалів має суттєве значення для світлотехнічних приладів, бо одночасно зменшується вага приладу і зменшується витрати матеріалу – основного і допоміжного (наприклад, травника). Велике значення за умов масового виробництва має висока продуктивність, що одержується за рахунок механізації та автоматизації штампувальних робіт. За характером деформацій штамповку можна розділити на деформації з місцевим роз’єднанням матеріалу шляхом зрізу і пластичні деформації, через які форма заготовок набуває об’ємних змін. Заготівельні операції Методом холодної штамповки з прокату чорних металів (наприклад, сталь чи чавун), алюмінію чи латуні виготовляють більшість елементів СП. Операції розрізання широких заготовок на заготовки, з яких беспесередньо виготовляють деталі, називаються заготівельними. При цьому найчастіше використовують рулонний матеріал затовшки 0,5—1,5 мм(шириною до 1,5 м),різку якого здійснюють на дискових ножицях. Схема їх наведена на рис.1.

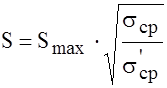

Рис.1 - Дискові ножиці Згідно з рис.1, до станини 1 вмонтовано рухомі вали 2. Між дисковими ножами 4 закріплено розпорні втулки 3, довжина яких визначає розмір заготовки. Якщо вказану схему модернізувати гумовими ущільнювачами, розміщеними додатково на втулках, що призначені для строгої фіксації заготовки, то можна одержати досить прецизійний інструмент з точністю зрізу до 0,05 мм. Кутова швидкість дискових ножиць досягає 1,5 м/с, завдяки чому продуктивність їх роботи є високою. Верстат з ножицями нерідко оснащений спеціальним пристроєм, що перемотує вже розрізаний матеріал на секційні котушки і запускає у виробництво. Для розкрою листових заготовок використовують гільйотинні ножиці. Їх конструкція загальновідома, тому наводити відповідний рисунок немає потреби. Достатньо нагадати, що вони складаються із станини, на якій вмонтований нижній нерухомий ніж, і верхнього ножа, дещо відхиленого на незначний кут стосовно нижнього (для зменшення зусиль різання). Гільйотинні ножиці обмежені в плані товшини заготовки. Розрахунок максимальної товщини листа заготовки, що є допустимою для різання такими ножицями, здійснюють за емпіричною формулою:

де S – максимальна товщина матеріалу, що підлягає різанню, за паспортом гільйотинних ножиць; sср - опір зрізу за паспортом ножиць; s’ср - опір зрізу для даного матеріалу. Допустимі відхилення на ширину заготовок (що залежать від товшини листа і ширини заготовки) наведені в табл.1. Таблиця 1 - Допуски на ширину смуг заготовок.

Порівнюючи гільйотинні й дискові ножиці, можна відзначити перевагу дискових (значна продуктивність, вища точність). Проте в них є і недоліки – невисока стійкість ножів і складна первинна наладка. Розмір і конфігурація заготовок, що відрізаються ножицями, залежать від подальшої технології виготовлення деталі. Найчастіше такі заготовки призначені для подальшої холодної штамповки. Перед штамповкою складають карти розкрою матеріалу. При цьому застосовують графічне моделювання – з шільного паперу вирізають макети деталей, намагаючись розташувати їх на смузі матеріалу найбільш раціонально, мінімізуючи витрати матеріалу. Є кілька правил раціонального розкрою. По-перше, деталі на смузі треба розташовувати таким чином, щоб ширина смуги була максимальною, а відстань між деталями – мінімальною. По-друге, ширина смуги має бути рівною чи кратною ширині листа, з якого вона вирізається. Іноді, коли форма деталі не зручна для шільного впорядкування (наприклад, сферична), деталі групують на карті розкрою у кілька рядків на смузі. На рис.2 наведено різні варіанти розкрою матеріалу. Як можна побачити, варіанти а) і б) демонструють вплив складної конфігурації деталі на зменшення ефективності розкрою, варіанти в) показують максимальне зменшення витрат матеріалу внаслідок вибору простої форми заготовки.

Рис.2 - Розкрій матеріалу

Для визначення якості розкрою зручно застосовувати так званий коефіцієнт використання матеріалу: F = (m×n)/M, де m – маса деталі, що вирізається; n – число деталей у смузі; M – маса смуги. Ознакою доброго розкрою є близкість вказаного коефіцієнта до одиниці. Контрольні запитання 1. Види холодної штамповки. 2. Переваги холодноштамувальних методів. 3. Заготівельні операції. 4. Переваги й недоліки дискових і гільйотинних ножиць. 5.Обмеження за товшиною матеріалу для дискових ножиць. 6. Карти розкрою. ЛЕКЦІЯ 3 Вирубка і пробивка Вирубкой називається вирізка матеріалу за замкнутом контуром на пресах із застосуванням штампів при одержанні зовнішнього контура деталі, а пробивка – при одержанні внутрішнього контура деталі. Преси, що застосовуються при вказаних операціях, за способом своєї дії розділяються на механічні, електромагнітні, пневматичні і гідравлічні, а за режимом роботи – звичайної, подвійної та потрійної дії. Преси звичайної дії призначені для вирубки, пробивки, згинання та неглибокої витяжки. Преси подвійної та потрійної дії оснащені відповідно двома та трьома повзунами замість одного і використовуються при глибоких витяжних та давильних роботах. Основною характеристикою преса є його номінальне зусилля.

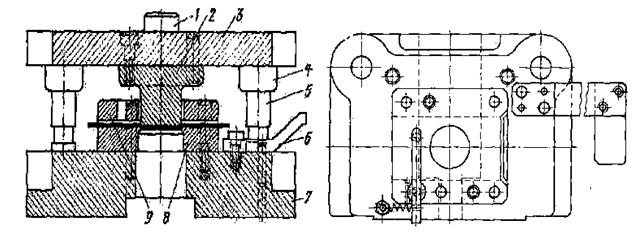

Рис.3 - Вирубний штамп Деформуюче зусилля штампу здійснюєть пуансоном, який кріпиться гвинтами до рухомої плити 3, що утримується на повзуні преса фіксатором 1. На нижній плиті 7 міститься матриця 8. Заготовка притискується до матриці притискачем 9. Для обмеження ступенів свободи ходу пуансона у верхню плиту запресовано втулки 4, що вільно переміщуються вздовж спрямовуючих колонок 5. При ході повзуна преса вниз матеріал протискується пуансоном у матрицю. Процеси вирубки та пробивки складаються з чотирьох основних моментів (див. рис.4): пружним стисненням, стисненням з вигинанням і видовженням, появою сколів та відокремлення деталі від оброблюваного матеріалу. Якість зрізу, потрібне зусилля вирубки і стойкість основних елементів (пуансона і матриці)

значною мірою залежать від величини зазору між пуансоном і матрицею. Рис.4 - Основні етапи вирубки Рис.5 - Нестандартні пуансони та пробивки Зусилля, необхідне для вирубки чи пробивки для деталі будь якої конфігурації можна визначити за формулою P = L×S×sзр, де L – периметр деталі, що вирубається; S – товщина деталі; sзр – опір зрізу. Видно, що чим м’якіша і тонша заготовка, тим вона потребує менших зусиль для обробки. Після того, як визначено зусилля вирубки, можна за емпіричною формулою визначити необхідне зусилля преса Pпреса = 1,3×P. Як видно, воно береться із “запасом”. Це пояснюється необхідністю урахування зусиль на просунення деталі крізь матрицю (фактично, подолання сили тертя). На практиці трапляються випадки, коли номінальна максимальна потужність існуючих у наявності штампів недостатня для вирубки чи пробивки. У такому разі доцільно використовувати нестандартні пуансони (рис.5), які дещо зменшують величину розривного зусилля. Щоправда, на використання таких пуансонів існує обмеження: R ³ 5×S, де R – розмір отвору, що вирізається. За технологічною ознакою штампи розділяють на прості (виконується лише одна операція) і комбіновані (декілька операцій). Прикладом простого штампу є зображений на рис.3. Комбіновані штампи розділяють на сумісні (або компаундні) і послідовні. Сумісними штампами називають такі, в яких на одній робочій позиції об’єднані різні технологічні операції та за один хід преса виробляється готова деталь чи напівфабрикат. Прикладом може бути штамп, в якому одночасто здійснюється вирубка, витяжка та пробивка деталі. Розміри деталі визначаються розмірами робочих інструментів штампу і не залежать від точності подання стрічки. Послідовні штампи являють собою сукупність різних операційних штампів, об’єднаних у спільному блоці, в межах якого заготовка пересувається з позиції на позицію разом із стрічкою. Відокремлення виробу здійснюється на останній операції.Тут слід зауважити, що штампи вказаного типу є найзручнішими при виготовленні цоколів ламп. Таке пересування заготовок з позиції на позицію вигідно відрізняється, скажімо, від грейферного, яке обмежується кінематикою грейферного механізму.Це питання більш детальнорозглядається у частині “Технологія виробництва джерел світла”.Розміри деталі, виробленій на послідовному штампі, визначаються не тільки станом інструмента, але й точністю подання матеріалу до робочої зони. Тому при послідовній штамповці деталей рекомендується передбачати у штампах додаткову фіксацію стрічки. Послідовна штамповка дозволяє застосовувати високошвидкісні преси (250-400 ходів за хвилину), що забезпечує її високу продуктивність. Такої переваги позбавлена компаундна штамповка (швидкість руху преса не перевищує 70 ходів за хвилину). Вважають, що компаундні штампи гірші, ніж послідовні (крім низької продуктивності, вони мають меншу ударостійкість і викликають зайві труднощі при поточному і капітальному ремонті). У серійному світлотехнічному виробництві впроваджено УЗШ (універсальні збірні штампи), що при необхідності можуть модернізуватись у штамп будь-якого типу. За конструктивною ознакою штампи бувають відкритого або закритого типу. Відкриті штампи використують тільки в дослідному виробництві. Вони найпростіші за конструкцією, але це їх єдина перевага вв порівнянні з іншими. Хід пуансона в таких штампах ніщо не спрямовує, отже точність вирубки деталей у них мізерна, крім того робочі елементи швидко псуються. До того ж ці штампи небезпечні для робочого персоналу. Закриті штампи тому й називаються закритими, що рухома плита не має зайвих ступенів свободи. Тут висока точність роботи і знижене спрацювання обладнання. Ці штампи розрізняють на блочні (рух пуансона обмежується спрямовуючими колонками) і пакетні (обмеження площиною, поперечною до матриці). Штампи розрізняють і за експлуатаційною ознакою. Наприклад, це штампи з ручним і автоматичним поданням матеріалу в робочу зону. Серед автоматизованих штампів найбільшого розповсюдженя набули штампи з валковим поданням матеріалу (який згорнутий у рулон). При робочому ході пуансона (вниз) валки (дві пари зверху листа заготовки і дві пари знизу) не обертаються і працюють на фіксацію заготовки. При зворотньому ході спрацьовує система передач, і валки починають обертатися. Їх рух просуває рулонний матеріал на певну (відрегульовану) відстань. Ця схема набула особливого застосування при штампуванні деталей з металічної стрічки. Валкова штамповка також зручна у плані нанесення мастила на робочі елементи преса (що зменшує їх спрацьовування). Для цього достатньо пропускати стрічку через посудину з мастилом (нижні валки мають бути занурені в мастило, а верхні – ні). При перемотці рулона мастило постійно наноситься на матрицю з пуансоном. Існує таке поняття, як стійкість штампу. Розрізняють повну стійкість штампа (кількість деталей, що виробляються на штампі до його повного спрацьовування) і стійкість між двома переточками робочих частин. Стійкість штампа зумовлюється технологічними і конструктивеими чинниками. Технологічні чинники – це клас точності штампа (робочі частини працюють у раціональному режимі), умови установки заготовки на штампі і чистота її поверхні, своєчасність профілактичного ремонту. Конструктивні чинники – це власне конструктивні недоліки і переваги штампа (наприклад, спрямовуючі колонки суттєво впливають на підвищення стійкості штампа) і матеріал, з якого виготовлені робочі елементи. Наприклад, леговані сталі (тобто сталі, в які введено домішки, що обмежують рухливість дислокацій при навантаженні матеріалу і через це зміцнюють матеріал) є добрим матеріалом для виготовлення елементів штампа. Зміна стійкості штампа залежно від товщини оброблюваного матеріала показана в табл. 2. Таблиця 2 - Повна стійкість штампів.

Стійкість твердосплавних штампів у 50 разів перевищує стійкість легованих штампів і сягає мільйонів деталей до повного спрацьовування. Однак такі штампи доцільно впроваджувати тільки у масовому виробництві СП. Річ у тому, що на їх виготовлення треба багато часу і коштів для придбання алмазно-заточного обладнання. Тому у одиничному і серійному виробництві СП дешевшою є наладка і експлуатація штампів з легованих сталей. Контрольні запитання 1. Вирубка і пробивка. Обладнання для виконання цих операцій. 2. Класифікація штампів, їх різновиди. 3. Стійкість обладнання.

ЛЕКЦІЯ 4 Згинання і витяжка Ці операції є найбільш розповсюдженими серед формозмінювальних операцій, що засновані на пластичному деформуванні матеріалу. Під згинанням розуміють процес повороту частини заготовки відносно лінії згину в одній чи кількох площинах (див. рис.5).

Рис.5 - Схема процесу згинання При згинанні заготовок на певний кут треба враховувати пружну складову деформації, на яку зменшиться загальна деформація заготовки. Ця складова залежить від сорту і стану матеріалу, що деформується, а також від відношення r / t, де r – радіус згинання, t – товшина матеріалу. При виготовленні деталей згинанням виконується розрахунок розмірів вихідної заготовки. Її довжина має бути рівною довжині нейтрального прошарку N зігнутої деталі. Згинанням виготовляють такі елементи СП як різноманітні кронштейни, затвори, корпуси СП з ЛЛ тощо. У виробничому масштабі згинання автоматизоване і виконується на прес-автоматах. На рис. 6 показано послідовність виготовлення деталі непростої форми.

Рис.6 - Автоматизоване згинання. Рис. 7 - Роликовий стан Рис.6 - Автоматизоване згинання. Рис. 7 - Роликовий стан

Як видно з рисунка, основні етапи зинання деталі такі: а) виконуєтьсяфіксація заготовки притискувачем 3 до нерухомої оправки 2і її відріз ножем 1; б) –перший згин заготовки рухомим повзуном 4; в) підведення інструментів 5 і 6; г) формуваання канавкипуансоном 7; д) відведення робочих елементів і одержання готової деталі. Для виготовлення елементів СП коробчастої форми (корпуси, монтажні плати тощо) зручно використовувати роликові стани (див. рис.7). Для їх заправки застосовується рулонний матеріал товщиною до 2,5 і шириною до 250 мм. З таких станів зручно збирати поточну лінію, надійність якої є високою.

Витяжкою з плоскої заготовки виготовляють порожнисті деталі замкнутого контура (див. рис. 8). Рис.8 - Схема витяжки і деталі, отримані витяжкою Плоска заготовка 3 притискується притискним кільцем 2 до матриці 4. Надання заготовці форми матриці здійснюється пуансоном 1. Виштовхувач 5 звільняє готову деталь. Зусилля притискного кільця має регулюватись таким чином, щоб не було ковзання заготовки, що призведе до згорток на деталі (надто слабкий притиск) і не було розриву матеріалу заготовки (надто жорсткий притиск). Якщо ввести позначення: d – максимальний розмір (діаметр) заготовки, а h – глибина її пластичного деформування пуансоном, то відношення d / h визначатиме ступінь витяжки. При d / h < 0,5 витяжна називається глибокою. Найзручнішою реалізацією витяжки є виготовлення деталей простої форми – порожнистих циліндрів (корпуси СП), пустотілих напівсферичних деталей (відбивачі СП). Якщо форма деталі складна і технологічний процес витяжки не є тривіальним, його спрощують, тобто розділяють на окремі елементарні складові, внаслідок чого витяжка стає поетапною. У такий спосіб виготовляють і прості деталі з великою глибиною витяжки. Останнє треба пояснити окремо. Річ у тому, що якщо глибоку витяжку здійснювати за один підхід, метал заготовки, з великою імовірністю, розірветься. Деформація, що виникає при активному навантаженні матеріалу, є функцією часу. Відомо, що границя плинності для одного й того ж матеріалу може збільшуватись чи зменшуватись залежно від того, зменшується чи відповідно збільшується швидкість зовнішнього навантаження. Все це нагадує про релаксаційні процеси в твердому тілі, що тривають одночасно з його деформуванням. Не вдаючись у нюанси дислокаційної фізики, відзначимо, що збільшення кількості етапів витяжки надає матеріалу можливість “скинути” значнішу частину внутрішнього напруження, що сприятиме збереженню його міцності. Аналогічного ефекту можна досягнути і при двох етапах витяжки, але з високотемпературним відпалом матеріалу в проміжку між навантаженням. Вважається, що для якісного відпалу необхідне нагрівання матеріалу до температури Т»0,8Тпл., де Тпл. – температура плавління матеріалу і уповільнене охолодження (темп зниження температури приблизно 10-15 °С/год.). Такий відпал бажано виконувати у вакуумній печі (для запобігання окисленню) або у звичайній печі з подальшим травленням матеріалу – до зникнення окалини. Іноді є необхідність у виготовленні деталей, поперечний розмір (максимальний) яких менше горловини (зрізана куля). Звичайний пуансон тут не підійде і його роль має виконувати, образно кажучи, “еластичний” пуансон, наприклад, рідина, що подається під значним тиском. Таку витяжку називають гідравлічною. Повертаючись до звичайної витяжки, слід відзначити, що працездатність пари “пуансон-матриця” зростає при відповідному догляді за ними, зокрема при їх періодичному змащуванні. Для витяжних робіт застосовують такі мастила - графіт, тальк чи крейду. Контрольні запитання 1. Згинання, його особливості. 2. Промислові схеми згинання. 3. Витяжка, критерій її глибини, гідравлічна витяжка. 4. Чому є необхідним відпал деталей?

ЛЕКЦІЯ 5 Давильні роботи У одиничному та серійному світлотехнічному виробництві часто виникає потреба у виготовленні деталей осесиметричної форми (наприклад, відбивачі СП промислового освітлення, прожектори). Крім витяжного обладнання, для такої роботи підходять і давильні стани. Схема їх наведена на рис. 9.

Рис. 9 - Стан з давильною оправкою На шпиндель 1 насаджено давильну оправку 2, профіль якої відповідає необхідній формі майбутньої деталі. Плоска кругла заготовка 3, отримана на вирубному стані, притискується до оправки притискним гвинтом 6. При обертанні шпинделя давильний ролик 4, переміщення якого у площі креслення керується приводом 5, заготовка згинається, приймаючи форму оправки. Ця схема може бути оснащена додатковим до 4 роликом, функція якого полягає в обрізці верхньої кромки заготовки. Оправку виготовляєтья з дерева при експериментальному виробництві, або з металів (алюміній, сталь) чи сплавів (чавун) при поточному виробництві. У ротаційному способі виготовлення деталей СП осесиметричної форми, який широко використовується у світлотехнічному виробництві, принцип роботи той самий, з тією тільки відмінністю, що обертається не оправка навколо заготовки, а навпаки. Якщо форма заготовки ускладнена, технологічний процес розділяється на кілька простих операцій, що називаються переходами (на одному і тому ж давильному стані використовують різні оправки). Кількість таких переходів для деталей різної форми при різній глибині давильних робіт наведена у табл. 3. Таблиця 3 - Кількість переходів для давильних робіт.

Видно, що при давильних роботах, як і при витяжних виконується один і той же критерій глибини: якщо h / d > 2 (d / h < 0,5) давління є глибоким (більше одного переходу). Деталь, одержана на давильному стані, потребує подальшої обробки. Річ в тому, що на її зовнішній поверхні залешаються концентричні сліди від давильного ролика. Їх можна позбутися при обробці деталі шабером (за (шабер – це пластинка, загострена з одного кінця, що використується для скобління металів), або наждаковим папером. Механічна обробка Механічна обробка є процесом руйнації матеріалу заготовки, наслідком якого є готова деталь. Найбільш розповсюдженим інструментом при цьому є різець (див. рис. 10).

Рис. 10 - Різець. Робоча частина різця 1 складається з передньої поверхні 2 (якою сходить стружка) задньої поверхі 3 і ріжучої кромки 4 (лінія перетину двох вказаних поверхонь). Результивна сила, під дією якої знімається стружка, визначається як F = P / sin b, де Р – сила, прикладена до різця. Різці мають бути виконані з красностійкого матеріалу, тобто такого, що витримує теплове навантаження. Це навантаження є наявним внаслідок того, що 99,5% механічної роботи йде на виділення тепла, і тільки 0,5% переходить у потенційну енергію гратки деформівного матеріалу. Виділене тепло частково (60%) уноситься стружкою, частково поглинається деталлю і інструментом. Таким чином температура на різці може досягати близько 1500 °С. Пам’ятаючи про те, що високотемпературна деформація в будь-якому матеріалі починається від температур, близьких до 0,5 Тпл. (звільнення дислокацій від домішкової атмосфери Котрелла і їх активне пересування), треба обирати тугоплавкий матеріал для різця. Розповсюдженими механічними операціями у світлотехнічному виробництві є токарні, фрезерні і сверлильні. Токарні застосовують для обробки деталей з формою тіла обертання (вали, втулки, диски). Сверлильні операції використовуються для обробки корпусних деталей СП і забезпечують 6 клас шорсткості (Ra = 2,5) поверхні і точність обробки за діаметром 0,05-0,08 мм. Різновидами сверлильних операцій є розсвердлювання, розгортання, зенкерування і цекування. Фрезерні операції застосовуються для проточки деталей СП. На світлотехнічних підприємствах широко використуються високопродуктивні фрезерні верстати з ЧПУ (числовим програмним управлінням). У таких верстатів вся інформація, необхідна для виконання обробки деталі задається у числовому вигляді і вводиться у керувальний орган. Для економії часу, на промислових станах ці операції часто реалізовані у паралельному виконанні (рис.11, а). Того жє ефекту можна досягти і шляхом зменшення розрахункової довжини оброблювальної заготовки (рис.11, б). Рис.11 - Схеми підвищення ефективності механічної обробки Завершуючи розгляд грубих методів механічеої обробки звернемо увагу на електрофізичний спосіб різання. Цей метод часто використовується у допоміжному світлотехнічному виробництві – при виготовленні штампів і ливарних форм. Схематично цей метод наведено на рис. 12.

Рис. 12 - Електрофізичний спосіб різання Сутність цього методу полягає в такому. При підведенні напруги до електродів, одним з яких є інструмент (форма) 2, а другим – власне деталь 1, у міжелектродному проміжку середньою шириною d виникає електричне поле. Це поле є неоднорідним, воно збільшується на ділянках з меншою міжелектродною відстанню (тобто там, де є виступи на деталі чи формі). При певному значенні напруження і ширині d величина цього поля стає достатньою для максимального прискорення електронів, що емітуються металом (катодом). Якщо кінетична енергія вільних носіїв струму досягає рівня енергії іонізації атомів робочої рідини 4, яка розділяє електроди, виникає дуговий розряд. Як наслідок цих процесів, стрімко зростає кількість вільних носіїв заряду, тобто збільшується струм. За законом Джоуля-Ленца (Q~I2, де Q, I – кількість тепла, що виділяється на провіднику, і струм відповідно), у розрядній області швидко зростає температура. Через це температура поблизу мікровиступів 3 заготовки досягає вражаючих значень (5×103 °С - 4×104 °С) і перебільшує температуру плавління будь-якого металу чи сплаву. Розряд триває, досі є причини, що його підтримують (потужне електричне поле поблизу мікровиступів). Після виплавлення “зайвого” матеріалу 5 заготовки в даній області розряд “перекидається” на інші “зайві” ділянки. Тобто електрод-форма фактично здійснює самоконтроль процесів розрядної обробки матеріала. Міжелектродна відстань у цій схемі складає сотні мвкрон, що дає можливість користування порівнянно низькою напругою (до 250 В). Перевірено, що використання повітря замість робочої рідини (зазвичай, керосину, солярки, дизпалива) не є доцільним через завищену електричну міцність повітря. Є сенс окремо обговорити як переваги, так і недоліки описаного методу. Переваги: 1.Можливість обробки матеріалу будь-якої міцності чи в’язкості без створення спеціального інструменту. 2. Можливість копіювання деталлю форми інструмента при простому поступальному рухові останнього (що досягається незначними механічними зусиллями). 3. Можливість одержання в деталі складних внутрішніх отворів, які не можна отримати звичайними способами механічної обробки. 4. Можливість автоматизації цієї схеми. Недоліки: 1. Унеможливлення обробки матеріалів, що не проводять струм. 2. Суттєва тривалість процесу. 3. Необхідність постійного контролю і заміни робочої рідини, що швидко забруднюється викидами виплавленного малеріалу. Контрольні запитання 1. Робота стану з давильною оправкою. 2. Операції механічної обробки матеріалу. 3. Електрофізичний спосіб різання. ЛЕКЦІЯ 6

Поиск по сайту: |

,

,

Для здійснення операцій вирубки і пробивки використовуються вирубні штампи, різні за класифікацією. Схема одного з варіантів промислового штампу (блочного штампу) наведена на рис.3.

Для здійснення операцій вирубки і пробивки використовуються вирубні штампи, різні за класифікацією. Схема одного з варіантів промислового штампу (блочного штампу) наведена на рис.3.