|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Материалы валов и их термообработкаСтр 1 из 22Следующая ⇒

Р.А. Жилин Ю.Б. Рукин И.Ю. Кирпичёв

ВАЛЫ ПРИВОДОВ: Учебное пособие

ГОУВПО «Воронежский государственный

Р.А. Жилин Ю.Б. Рукин И.Ю. Кирпичёв

ВАЛЫ ПРИВОДОВ:

Утверждено Редакционно-издательским

УДК 621.81.001.66 Жилин Р.А. Валы приводов: основы расчёта: учеб. пособие / Р.А. Жилин, Ю.Б. Рукин, И.Ю. Кирпичёв. – Воронеж: ГОУВПО «Воронежский государственный технический университет», 2009. 226 с.

Учебное пособие содержит задания на курсовой проект по дисциплине «Детали машин и основы конструирования». В пособии приведены необходимые для выполнения расчетов теоретические материалы. Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования для студентов механических специальностей 151001 «Технология машиностроения», 151002 «Металлообрабатывающие станки и комплексы», 150201 «Машины и технология обработки металлов давлением, 150202 «Оборудование и технология сварочного производства», 220402 «Роботы и робототехнические системы» всех форм обучения. Предназначено для студентов второго курса очной формы обучения. Курсовой проект оформляется согласно требованиям СТП ВГТУ 62-2007. Учебное пособие подготовлено на магнитном носителе в текстовом редакторе MS WORD 2000 и содержится в файле Валы_основы_расчёта.doc. Табл. 36. Ил. 113. Библиогр.: 8 назв. Научный редактор д-р техн. наук, проф. В.А. Нилов Рецензенты: кафедра технической механики ВГТА Введение Вращающиеся детали (шкивы, зубчатые колеса) машин устанавливаются на осях или валах, которые обеспечивают постоянное положение их оси вращения (рисунок 1). Оси – детали машин, которые служат лишь для поддержания вращающихся на них деталей. Они не передают полезного крутящего момента и работают только на изгиб. Валы в отличие от осей не только поддерживают вращающиеся детали, но и передают по всей длине или на отдельных участках крутящий момент. Как и оси, валы передают на опоры силы, возникающие в передачах (например, силы в зацеплении зубчатых колес и т.д.), при этом они подвержены действию изгибающих моментов. Некоторые валы не поддерживают вращающиеся детали (карданные валы автомобилей, валки прокатных станков и др.) поэтому работают только на кручение.

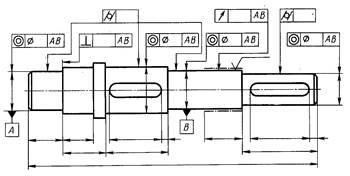

Рисунок 1 – Типовая конструкция вала в сборе Валы подразделяются (рисунок 2): а) по назначению – валы передач, на которых устанавливаются зубчатые колеса, звездочки, муфты и др. детали передач и коренные валы, несущие кроме деталей передач рабочие органы машин – колеса или диски турбин, кривошипы, маховики и др.; б) по форме геометрической оси – прямые и коленчатые; в) по форме сечений – гладкие, шлицевые и профильные. Прямые валы подразделяются на валы постоянного диаметра (трансмиссионные, судовые); валы ступенчатые (большинство валов); валы с фланцами для соединения по длине, а также валы с нарезанными шестернями или червяками; полыевалы.

Рисунок 2 – Типы осей и валов: прямая ось (а), ступенчатый вал (б), коленчатый вал (в), гибкий вал (г), полый вал (д) Форма вала по длине определяется распределением нагрузок по длине, т.е. эпюрами изгибающих и крутящих моментов; условиями восприятия осевых нагрузок и условиями технологии изготовления и сборов. Форма вала по длине определяется распределением нагрузок по длине, т.е. эпюрами изгибающих и крутящих моментов, а также условиями восприятия осевых нагрузок и технологией изготовления и сборки. Эпюры моментов по длине вала неравномерны, крутящий момент обычно передается не на всей длине, изгибающие моменты на опорах вала равны нулю. Поэтому целесообразно конструировать валы переменного сечения, приближающимися к телам равного сопротивления. Помимо этого ступенчатая форма валов значительно облегчает изготовление и сборку. В авиа- и вертолетостроении при жестких требованиях к массе конструкции очень широко применяют полые валы (рисунок 3).

а

б

в Рисунок 3 – Полые вала летательных аппаратов

На рисунке 4 приведен график зависимости момента сопротивления W равнопрочных на изгиб и кручение цилиндрических деталей от толщины стенок (с – отношение внутреннего и наружного диаметров

Рисунок 4 – Моменты сопротивления полых валов График свидетельствует о преимуществах пустотелых тонкостенных конструкций. При с = 0,9 момент сопротивления детали увеличивается в 4,5 раза, а при с = 0,95 – в 6 раз по сравнению с цельной, массивной деталью. Увеличение относительного размера наружных диаметров с одновременным введением внутренних полостей и отверстий (полые валы) приводит к резкому возрастанию показателей прочности и жесткости при одновременном уменьшении массы детали. Полый вал с отношением внутреннего и наружного диаметров c = 0,75 при равной прочности и жесткости получается легче сплошного на 50%. Конструкция валов Элементы вала Посадочные поверхности (под ступицы зубчатых колес, шкивов, звездочек и т.п.) характеризуются шероховатостью и величиной диаметра. Диаметры выбираются из стандартного ряда посадочных размеров. Переход диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, возможностью восприятия осевых сил и условиями сборки. Перепад диаметров смежных посадочных поверхностей назначается обычно в пределах 4…7 мм в диапазоне диаметров 20…90 мм. Шпонкина валах, по возможности следует располагать в одной плоскости. Цапфы (шейки) вала – участок вала, которым он опирается на подшипник и воспринимает радиальную нагрузку, называется цапфой. Цапфы валов для подшипников качения выполняют цилиндрическими малой длины. Диаметры вала под подшипники качения – из стандартного ряда внутренних диаметров подшипников. Устройства для передачи осевых нагрузок (рисунок 5). Тяжелые нагрузки передаются упором деталей в ступы на валу или посадкой этих деталей с натягом. Средние осевые нагрузки передают гайками, штифтами и другими устройствами. Легкие осевые нагрузки передаются стопорными винтами или пружинными кольцами. Канавки для выхода шлифовальных кругов (рисунок 6, а) обычно выполняются для валов Ø 10…50 мм, шириной в = 3 мм и глубиной е = 0,25 мм, а для валов Ø 50…100 мм в = 5 мм; е = 0,5 мм. Канавки должны иметь максимальные радиусы. Канавки существенно повышают стойкость шлифовальных кругов, но вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Канавки также необходимы на концах участков с резьбой для выхода резьбонарезного инструмента.

Рисунок 5 Устройства для передачи осевых нагрузок Галтель постоянного радиуса (рисунок 4, б). Радиус «r» галтели выбирают меньше радиуса закругления (r1) насаживаемых деталей. Разгрузочная канавка выполняется путем удаления малонапряженного материала (рисунок 4, в). При этом напряжения распределяются более равномерно и концентрация их снижается.

Рисунок 6. Переходные участки валов Материалы валов и их термообработка Выбор материала и термообработки валов и осей определяется их критериями работоспособности, в том числе критериями работоспособности цапф с опорами. Основными материалами для изготовления валов и осей служат углеродистые и легированные стали, благодаря их прочности, большому модулю упругости, хорошей способности к упрочнению. Прямые валы и оси для средних нагрузок изготавливаются без термообработки из углеродистых сталей 25, 30, 35, Ст 3, Ст 4, Ст 5. Для большинства валов применяют термически обрабатываемые стали 45, 40Х (термообработка – улучшение). Тяжело нагруженные валы и оси изготавливаются из легированных стали: 40ХН, 40ХНМА, 30ХГС и др. Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф. Их изготавливают из цементируемых сталей 12Х, 20Х, 12ХН3А или азотированной стали типа 38МЮА. Для изготовления вал-шестерен применяют материал шестерни, выбранный при расчёте зубчатого зацепления. Участок вала в месте установки уплотнений рекомендуется термообработать на глубину h 0,3÷0,4 мм, 45÷48 HRC. Заготовками для стальных валов Ø до 150 мм служит круглый прокат, а для валов большего диаметра – поковки.

Поиск по сайту: |

) и постоянно заданной массы детали [19].

) и постоянно заданной массы детали [19].