|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ХАРАКТЕРИСТИКИ ПРОЦЕССА ГОРЕНИЯ ТВЕРДОГО ТОПЛИВА В ПЛОТНОМ СЛОЕ

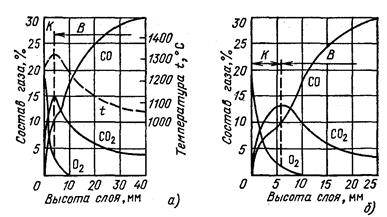

Структура горящего слоя твердого топлива, неподвижно лежащего на колосниковой решетке, при верхней загрузке топлива показана на рис. 6

Рис. 6. Структура горящего слоя твердого топлива В верхней части слоя после загрузки находится свежее топливо. Под ним располагается горящий кокс, а непосредственно над решеткой — шлак. Указанные зоны слоя частично перекрывают друг друга. По мере выгорания топливо постепенно проходит все зоны. В первый период после поступления свежего топлива на горящий кокс происходит его тепловая подготовка (прогрев, испарение влаги, выделение летучих), на что затрачивается часть выделяющейся в слое теплоты. На рис. 6 показано примерное распределение температуры по высоте слоя топлива. Область наиболее высокой температуры располагается в зоне горения кокса, где выделяется основное количество теплоты. Образующийся при горении топлива шлак капельками стекает с раскаленных кусочков кокса навстречу воздуху. Постепенно шлак охлаждается и уже в твердом состоянии достигает колосниковой решетки, откуда он удаляется. Шлак, лежащий на решетке, защищает ее от перегрева, подогревает и равномерно распределяет воздух по слою.

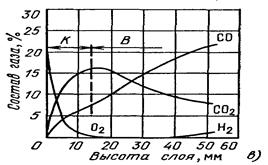

Рис. 7. Газообразование в слое горящего топлива: а — электродный уголь 4 3,7 мм; б — антрацит 7,2—9 мм; в — подмосковный уголь 4,8 б мм; К — кислородная зона; В — восстановительная зона; скорость дутья — 0,5 м/с

Воздух, проходящий через решетку и поступающий в слой топлива, называют первичным. Если первичного воздуха для полного горения топлива не хватает и над слоем имеются продукты неполного горения, то дополнительно подают воздух в надслойное пространство. Такой воздух называют вторичным. При верхней подаче топлива на решетку осуществляются нижнее воспламенение топлива и встречное движение газовоздушного и топливного потоков. При этом обеспечиваются эффективное зажигание топлива и благоприятные гидродинамические условия его горения. Первичные химические реакции между топливом и окислителем происходят в зоне раскаленного кокса. Характер газообразования в слое горящего топлива показан на рис.6. В начале слоя, в кислородной зоне (К), в которой происходит интенсивное расходование кислорода, одновременно образуется оксид и диоксид углерода СО и СО2. К концу кислородной зоны концентрация О2 снижается до 1— 2 %, а концентрация СО достигает своего максимума. Температура слоя в кислородной зоне резко возрастает, имея максимум там, где устанавливается наибольшая концентрация СО2 В восстановительной зоне (В) кислород практически отсутствует. Диоксид углерода взаимодействует с раскаленным углеродом с образованием оксида углерода: СО2 + С = 2СО. (4.1) По высоте восстановительной зоны содержание СО2 в газе уменьшается, а СО — соответственно увеличивается, Реакция взаимодействия диоксида углерода с углеродом эндотермическая, поэтому температура по высоте восстановительной зоны падает. При наличии в газах водяных паров в восстановительной зоне возможна также эндотермическая реакция разложения Н2О. Соотношение количеств получающихся в начальном участке кислородной зоны СО и СО2 зависит от температуры и изменяется согласно выражению

где ЕСО и ЕСО2 —энергии активации образования соответственно СО и СО2; А — численный коэффициент; R — универсальная газовая постоянная; Т—абсолютная температура. Температура слоя в свою очередь зависит от концентрации окислителя, а также от степени подогрева воздуха. В восстановительной зоне температурный фактор также имеет решающее влияние на соотношение между СО и СО2. С повышением температуры реакции СО2+ С ↔2СО2 смещается вправо и содержание оксида углерода в газах повышается. Толщины кислородной и восстановительной зон зависят в основном от типа и размера кусков горящего топлива и температурного режима. С увеличением крупности топлива толщина зон увеличивается. Установлено, что толщина кислородной зоны составляет примерно три-четыре диаметра горящих частиц. Восстановительная зона толще кислородной в 4—6 раз. Увеличение интенсивности дутья на толщину зон практически не влияет. Это объясняется тем, что скорость химической реакции в слое значительно выше скорости смесеобразования и весь поступающий кислород мгновенно реагирует с первыми же рядами частиц раскаленного топлива. Наличие кислородной и восстановительной зон в слое характерно для горения как углерода, так и натуральных топлив (рис.7). С увеличением реакционной способности топлива, а также при уменьшении его зольности толщина зон сокращается. Характер газообразования в слое топлива показывает, что в зависимости от организации горения на выходе из слоя могут быть получены или практически инертные или горючие и инертные газы. Если целью является максимальное превращение теплоты топлива в физическую теплоту газов, то процесс следует проводить в тонком слое топлива с избытком окислителя. Если же задачей является получение горючих газов (газификация), то процесс проводят с развитым по высоте слоем при недостатке окислителя. Сжигание топлива в топке котла соответствует первому случаю, и горение организуют в тонком слое, обеспечивающем максимальное течение окислительных реакций. Так как толщина кислородной зоны зависит от крупности топлива, то чем больше размер кусков, тем более толстым должен быть слой. Так, при сжигании в слое мелочи бурых и каменных углей (крупностью до 20 мм) толщину слоя поддерживают около 50 мм. При тех же углях, но кусками размером более 30 мм толщину слоя увеличивают до 200 мм. Необходимая толщина слоя топлива зависит так же и от его влажности. Чем больше влажность топлива, тем больше должен быть запас горящей массы в слое, чтобы обеспечить устойчивое воспламенение и горение свежей порции топлива. ЛЕКЦИЯ 4 ТОПКИ С КИПЯЩИМ СЛОЕМ Эффективное сжигание твердого мелкозернистого топлива (0—20 мм) может быть достигнуто при использовании принципа кипящего (псевдоожиженного) слоя, применение которого при газификации топлива, в черной и цветной металлургии, химической и нефтеперерабатывающей, строительной и других отраслях промышленности позволило резко интенсифицировать ряд технологических процессов.

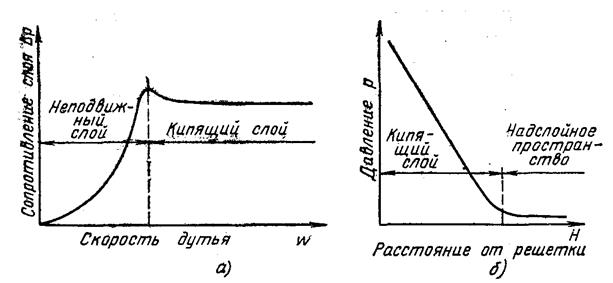

Рис. 8. Характеристики кипящего слоя: а — зависимость сопротивления слоя от скорости дутья; б — изменение давления по высоте кипящего слоя Кипящий слой характеризуется скоростью первичного воздуха, превышающей предел устойчивости плотного слоя, но далеко не достигающей скорости витания средних частиц. При этих условиях все частицы в слое интенсивно перемешиваются, двигаясь колебательно вверх и вниз, причем в целом слой имеет относительно четкую верхнюю границу. Для кипящего слоя твердого топлива характерны повышенная его концентрация в объеме камеры горения, а также повышенная относительная скорость в слое ωотн, что создает благоприятные условия для скоростного горения топлива. В отличие от плотного (неподвижного) слоя, аэродинамическое сопротивление которого с увеличением интенсивности дутья возрастает по степенному закону, в кипящем слое сопротивление от этого фактора не зависит (рис. 8, а). При малой скорости дутья слой остается неподвижным и работает как фильтрующий. При достижении критической скорости дутья сила давления газового потока в слое становится равной силе тяжести частиц. Слой начинает расширяться, и при дальнейшем увеличении скорости воздуха частицы приходят в движение. Объем слоя увеличивается в 1,2—1,8 раза в зависимости от интенсивности дутья, формы и размеров частиц. Сопротивление кипящего слоя с изменением интенсивности дутья не изменяется, потому что при этом увеличивается расстояние между частицами, т. е. увеличивается проходное сечение для газа. При чрезмерном увеличении скорости дутья весь слой переходит во взвешенное состояние и может быть вынесен из рабочей камеры. Для кипящего слоя подобно жидкости характерен линейный закон падения давления по его высоте (рис. 8, б). Давление (сопротивление) в кипящем слое пропорционально его высоте и плотности «кипящего» материала. В отличие от аэровэвеси, где относительная скорость частиц и газа приближается к нулю, для кипящего слоя в отдельные периоды (при падении частиц) она доходит до нескольких метров в секунду. Впервые использование принципа кипящего слоя в топочном устройстве было начато в 1944 г. работами Московского энергетического института применительно к малореакционным мелкозернистым топливам (АШ, коксовая мелочь), а в последующем и к бурым углям. Характерной отличительной особенностью топок МЭИ является двухступенчатая схема организации процесса горения. В качестве первой ступени топки используется кипящий слой, где проводится интенсивная и глубокая тепловая подготовка топлива: прогрев, подсушка и выделение высокотемпературных горючих газов. Второй ступенью топки является камера дожигания горючего газа, выдаваемого кипящим слоем, и содержащихся в нем частиц термически подготовленного уноса.

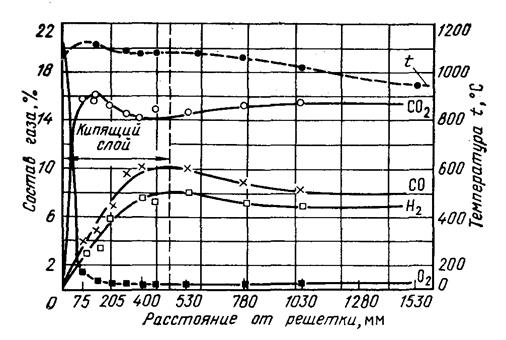

Рис. 9. Динамика газообразования и распределение температуры по высоте кипящего слоя: топливо — антрацит 3—5 мм; нагрузка В/R= 700 кг/(м2.ч) При работе таких топок на АШ в слой подают около трети воздуха, необходимого для полного сгорания топлива. Газообразование в кипящем слое (рис. 9) происходит подобно газообразованию в плотном слое, однако кислородная и восстановительная зоны имеют увеличенные толщины. Температуру кипящего слоя поддерживают на уровне, исключающем плавление золы, во избежание шлакования слоя. Это может быть достигнуто установкой в слое охлаждающих поверхностей, рециркуляцией дымовых газов и др. В нормально работающем кипящем слое оплавленного шлака не получается. Относительно высокая и достаточно равномерная температура по высоте слоя (при работе на АШ около 1000 °С), благоприятные гидродинамические условия, определяемые повышенной относительной скоростью газа, и наличие достаточно развитой поверхности окисления мелкозернистого топлива обеспечивают высокую производительность кипящего слоя как первой ступени полугазовой топки. В рассматриваемых условиях выходящий из слоя горючий газ имеет температуру около 1000 °С и теплоту сгорания 1,7— 2,5 МДж/м3 Видимая плотность теплового потока на дутьевую решетку составляет qR= 4,7...7 МВт/м2 Вторую ступень топки для дожигания газа и выноса можно выполнить по различным вариантам. При факельном сжигании пыли твердого топлива и мазута источниками излучения являются центры пламени, образующиеся вблизи поверхности частиц топлива от горения летучих, распределенных в факеле, раскаленные частицы кокса и золы, а также трехатомные продукты сгорания. При горении в факеле распыленного жидкого топлива излучение частиц топлива незначительно. При сжигании газа источниками излучения являются объем его горящего факела и трехатомные продукты сгорания. При этом интенсивность излучения факела зависит от состава газа и условий протекания процесса горения. Наиболее интенсивно излучает теплоту пламя горящих летучих веществ, выделяющихся при горении твердого и жидкого топлива. Менее интенсивно излучение горящего кокса и раскаленных частиц золы, наиболее слабым оказывается излучение трехатомных газов. Двухатомные газы практически не излучают теплоты. По интенсивности излучения в видимой области спектра различают светящийся, полусветящийся и несветящийся факелы. Излучение светящегося и полусветящегося факела определяется наличием твердых частиц — коксовых, сажистых и золовых в потоке продуктов сгорания. Излучение не светящегося факела — излучением трехатомных газов. Интенсивность излучения твердых частиц зависит от их размера и концентрации в топочном объеме. По удельной интенсивности излучения коксовые частицы приближаются к абсолютно черному телу, но при сжигании пыли твердого топлива их концентрация в факеле мала (примерно 0,1 кг/м3 и поэтому излучение коксовых частиц на экраны топки составляет 25—30 % суммарного излучения топочной среды. Золовые частицы заполняют весь топочный объем, концентрация их зависит от зольности топлива. Тепловое излучение золовых частиц в факельных топках составляет 40—60 % суммарного излучения топочной среды. Сажистые частицы образуются при сжигании мазута и природного газа. В ядре факела они имеют высокую концентрацию и обладают большой излучательной способностью. Излучение трехатомных газов, заполняющих объем топочной камеры, определяется их концентрацией и толщиной объема излучения. Доля излучения трехатомных газов составляет 20—30 % суммарного излучения. В газомазутных топках условно разделяют длину факела на две части — светящуюся и несветящуюся. Интенсивность излучения ядра факела мазута в 2—3 раза выше, чем ядра факела при сжигании пыли твердого топлива. Тепловосприятие экранов топки определяется интенсивностью излучения топочной среды и тепловой эффективностью экранов. Увеличение интенсивности излучения среды топки повышает падающий на экраны тепловой поток. Снижение тепловой эффективности экранов уменьшает их тепловосприятие. Применительно к идеальной системе с полусферическим излучением абсолютно черного тела и с равновесной температурой в вакууме общий удельный поток энергии выражается законом Стефана — Больцмана, который после интегрирования исходной зависимости имеет вид

где Е0 — общий удельный поток энергии, Вт/м2; с0 — коэффициент излучения абсолютного черного тела; Т — абсолютная температура, К. При такой идеальной системе тепловосприятие лучевоспринимающей поверхности Q, Вт, определяется по формуле

где Т1, Тп — температуры излучающей и тепловоспринимающей поверхности, К. Условия радиационного теплообмена в топке отличаются от идеальных, соответствующих передаче энергии излучения по законам Планка и Стефана—Больцмана, а именно: 1. Среда в топке и ограждающие ее поверхности не являются абсолютно черными телами. В топке лучистая энергия распространяется в материальной непрозрачной среде, содержащей горящие газы, продукты сгорания, частицы кокса и золы. При этом происходят частичное поглощение средой энергии излучения, переход ее в теплоту, затем вновь излучение вещества в окружающую среду и на ограждающие поверхности. Падающий на ограждающие поверхности поток энергии частично поглощается и частично отражается в окружающую среду топки. Обратное излучение при высокой температуре ограждающих поверхностей, например, загрязненных экранов топки, может составлять до 50 % падающего потока энергии. Применительно к таким условиям теплообмена закон Стефана — Больцмана может быть выражен формулой

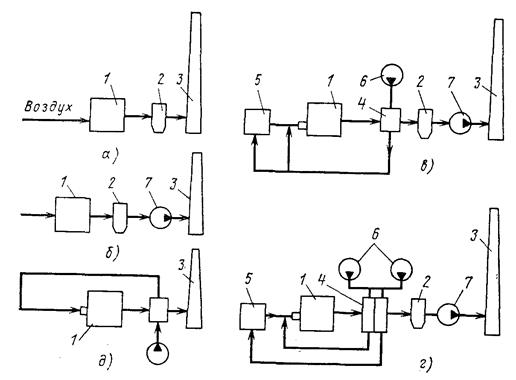

где ε = с/со ≤ 1— интегральный или средний коэффициент теплового излучения серого тела; с — коэффициент излучения серого тела, Вт/(м2∙К4) Интегральный коэффициент теплового излучения серого тела может быть выражен также отношением ε = Е/Е0, где Е — излучательная способность реального тела при той же температуре, что и у абсолютно черного тела. 2. В топке имеет место пространственное и несимметричное поле температур излучающей среды. Температура максимальна в ядре факела, где она приближается к адиабатной температуре горения, т. е. при α=1 и отсутствии потерь в топке, а на выходе из топки она минимальна и ниже на 700—800 оС максимальной. Разность температур по сечению вблизи экранов в центре топки составляет 200— 300 °С, а неравномерность температур на выходе из топки 50—100°С. В итоге процесс лучистого теплообмена существенно усложняется, что затрудняет теоретическое описание его закономерностей. Одновременно с радиационным в топке возникает конвективный теплообмен между поверхностями нагрева и потоком газов высокой температуры при принудительном их движении. Условия конвективного теплообмена отличны от идеализированных и усложнены изменением физических параметров и характеристик потока газов в объеме топки — температуры, теплопроводности, плотности, вязкости, а также изменением режима движения этого потока. Неопределенно и температурное состояние расположенных в топке тепловоспринимающих поверхностей нагрева вследствие различного по толщине и составу их наружного загрязнения. Сложный комплекс процессов теплообмена в топочной камере математически может быть описан системой дифференциальных и интегро-дифференциальных уравнений. Когда совместно происходит радиационный и конвективный перенос энергии, эта система состоит из уравнения движения среды, уравнения неразрывности потока, уравнения сохранения энергии, уравнения переноса излучений, характеристических уравнений физического состояния среды и уравнений краевых условий. Решение этой системы уравнений крайне затруднительно из-за множества факторов, определяющих условия лучистого и конвективного теплообмена в топке, и неопределенности задания краевых условий и поэтому используется в основном для получения определяющих критериев сложного теплообмена и приближенных аналитических исследований. Оборудование котельной установки условно разделяют на основное (собственно котел) и вспомогательное. Вспомогательными называют оборудование и устройства для подачи топлива, питательной воды и воздуха, для удаления продуктов сгорания, очистки дымовых газов, удаления золы и шлака, паропроводы, водопроводы и др. Схема собственно котла, работающего на пылевидном твердом топливе, показана на рис. 10. Котел состоит из топочной камеры и газоходов, поверхностей нагрева, находящихся под внутренним давлением рабочей среды (воды, пароводяной смеси, пара): экономайзера, испарительных элементов, пароперегревателя. Испарительные поверхности — экраны и фестон включены в барабан и вместе с опускными трубами, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. Поверхности нагрева, находящиеся под давлением, объединены барабаном, в котором происходит разделение пара и воды. Перегрев пара осуществляется в пароперегревателе. Подогрев воздуха производится в воздушном подогревателе. Рис.10. Схема барабанного котла с естественной циркуляцией, работающего на пылевидном топливе: 1 — горелка; 2— топочная камера; 3 — экранные поверхности; 4 — барабан; 5 — система опускных труб циркуляционного контура экранов; 6— фестон; 7 — паро- перегреватель; 8 — опускной газоход; 9— экономайзер; 10 — воздухоподогреватель; 11 — нижние коллекторы экранов Топливо после его размола вместе с воздухом подается через горелки в топочную камеру, где сжигается факельным способом. На стенах топочной камеры расположены экраны, состоящие из большого числа вертикальных труб, и на выходе из топки фестон, которые образуют испарительные поверхности нагрева, получающие часть теплоты продуктов сгорания. Естественная циркуляция воды и пароводяной смеси в системе организуется за счет разности масс столба воды в опускных трубах и пароводяной смеси в подъемных трубах экранов и фестона. После топочной камеры продукты сгорания проходят через пароперегреватель, в котором пар перегревается до требуемой температуры, после чего направляется к потребителям. После пароперегревателя продукты сгорания проходят через экономайзер, в котором подогревается питательная вода, и воздушный подогреватель, в котором подогревается воздух, идущий на сжигание топлива. Охлажденные продукты сгорания удаляются из котла. Современный котел оснащается системами автоматизации, обеспечивающими надежность и безопасность его работы, рациональное использование топлива, поддержание требуемой производительности и параметров пара, повышение производительности труда персонала и улучшение условий его работы и защиту окружающей среды от вредных выбросов. Имеются разнообразные конструкции котлов, схемы которых отличны от рассмотренной. Сжигание твердого топлива может осуществляться, например, в слое, в связи с чем соответственно изменяется и конструкция топочной камеры. Применяется принудительная циркуляция воды и пароводяной смеси в испарительной системе котла с помощью специальных насосов. Испарительные поверхности котлов иногда выполняются в виде трубных поверхностей нагрева, размещенных за топочной камерой. В ряде случаев часть поверхности пароперегревателя размещается в топке, а экономайзер и воздухоподогреватель выполняются в несколько ступеней и т. д. ЛЕКЦИЯ 5 ГАЗОВОЗДУШНЫЙ ТРАКТ Нормальная работа котла возможна при условии непрерывной подачи в топку воздуха, необходимого для горения топлива, и удаления в атмосферу продуктов сгорания после их охлаждения и очистки от твердых частиц. Схемы организации подачи воздуха в топку и перемещения продуктов сгорания в газоходах котла показаны на рис.11. В системе с естественной тягой (рис.11,а) сопротивления движению потока воздуха и продуктов сгорания преодолеваются за счет разности давлений воздуха, поступающего в топку, и продуктов сгорания, удаляемых через дымовую трубу в атмосферу. В этом случае весь газовоздушный тракт находится под разрежением. Эта система применяется в котлах малой мощности при малых сопротивлениях движению потоков воздуха и продуктов сгорания. В системе, представленной на рис.11,б, сопротивления воздушного и газового трактов преодолеваются за счет разрежения, создаваемого дымососом и трубой. Такая система применяется в котлах малой мощности, работающих на газе и мазуте и не имеющих воздухоподогревателя. В системе, представленной на рис.11,в, подача воздуха в топку осуществляется вентилятором, а продукты сгорания удаляются дымососом. В этом случае воздушный тракт находится под давлением, а газовый тракт под разрежением. При наличии различных сопротивлений движению в системе параллельных потоков воздуха применяется подача его в каждый поток индивидуальными вентиляторами, что уменьшает общий расход электроэнергии на их привод (рис.9,г). При применении рециркуляции части воздуха, подогретого в воздухоподогревателе, для повышения температуры воздуха перед входом в последний или при подаче части продуктов сгорания в топку для снижения температуры в ней система газовоздушного тракта усложняется дополнительными вентиляторами и дымососами. Системы, представленные на рис. 11,в и г, применяются преимущественно в современных котлах средней и большой мощности.

Рис. 11. Схемы газовоздушного тракта котлов: а— система с естественной тягой, создаваемой дымовой трубой; б—система с подачей воздуха и удалением продуктов сгорания дымососом и трубой; в — система с подачей воздуха вентилятором и удалением продуктов сгорания дымососом и трубой; г — система с подачей воздуха раздельно в пылеприготовительную установку и топку двумя вентиляторами в с удалением продуктов сгорания дымососом и трубой; д — система с подачей воздуха вентилятором и с удалением продуктов сгорания за счет давления в газовом тракте; 1 — котел; 2— золоуловитель; 3 — дымовая труба; 4 — воздухоподогреватель; 5— пылеприготовительная установка; 6— вентилятор; 7 —дымосос В системе, представленной на рис.11, д, сопротивления воздушного и газового тракта преодолеваются вентилятором. При этом газоходы котла находятся под давлением. Такая система используется для котлов, работающих на газе и мазуте. При всех системах газо - воздушного тракта охлажденные продукты сгорания должны проходить очистку от частиц уноса и желательно от токсичных газов и удаляться наружу высокими дымовыми трубами, что способствует их рассеиванию в атмосфере. 5.1. Аэродинамическое сопротивлениетракта Движение реального потока газов в котле – достаточно сложный турбулентный режим движения сжимаемой жидкости при неадиабатных условиях. При этом изменяются термодинамические параметры газов и в общем случае это движение описывается уравнением Навье – Стокса, уравнением сплошности, уравнением переноса теплоты и термодинамическими уравнениями, характеризующими состояние среды и зависимость ее энтальпии от давления и температуры. При малых перепадах давлений, малых скоростях установившегося движения и неизменной температуре продукты сгорания и воздух на элементарных участках газовоздушного тракта могут рассматриваться как идеальные, несжимаемые и невязкие газы. Тогда энергетический баланс для элементарной струи таких газов может быть выражен уравнением Бернулли

где z — геометрическая высота центра тяжести данного сечения потока; w2ρ/2 — удельная кинетическая энергия потока на данном уровне, отнесенная к секундному массовому расходу; w — скорость потока; ρ — плотность потока; р — энергия давления или потенциальная энергия потока. Движение газов в газовоздушном тракте сопровождается потерей энергии, затрачиваемой на преодоление действия сил турбулентного трения потока газа о твердые поверхности и между слоями потока. На преодоление трения при движении потока необходимо располагать избыточным давлением, которое уменьшается по мере прохождения потока через данный элемент тракта. Падение давления потока идеального газа может быть определено из рассмотрения уравнений Бернулли для уровней I и II вертикального элемента тракта (рис. 12): для уровня I

для уровня II

Рис.12.Вертикальный элемент газовоздушного тракта. Принимая, что p1 = р2 = рср, и приравнивая левые части уравнений с учетом сопротивления участка I-II-Δр, после группировки членов уравнения получаем

Правая часть уравнения представляет собой затрату потенциальной и кинетической энергии, расходуемой на преодоление трения и ускорение потока при движении его на участке I-II, определяющую перепад давления на этом участке. Исходя из приведенного уравнения в инженерной практике перепад полных давлений на участке тракта, Па, определяется по формуле

где Физически самотяга объясняется тем, что подъем потока газа с начального уровня на некоторую высоту сопровождается опусканием такого же объема воздуха с этой высоты до начального уровня. В результате затрата работы на подъем газа сопровождается получением работы за счет опускания такого же объемного количества воздуха с той же высоты. При равных температурах газа и атмосферного воздуха затрата работы на подъем газа компенсируется работой, совершаемой при опускании воздуха, и результативная работа равна нулю. Если температура газа выше температуры атмосферного воздуха и плотность его ниже, чем у воздуха, то работа, затрачиваемая на подъем газа, меньше работы, совершаемой при опускании того же объема воздуха, и избыточная работа может быть затрачена на преодоление сопротивлений движению газа. Соответственно самотяга газового тракта, Па, рс =Lд(ρа – ρг)g, (5.6) где Lд— высота подъема газа от начального до конечного уровня, м. При движении газа вверх самотяга уменьшает перепад Сопротивление, возникающее при движении потока газов, состоит из сопротивления трения при течении потока в прямом канале постоянного сечения, в том числе при продольном омывании пучка труб; местных сопротивлений, связанных с изменением формы или направления потока, которые условно считают сосредоточенными в одном сечении и не включающими сопротивление трения; сопротивления поперечно омываемых пучков труб, в которых раздельно сопротивление трения и местные сопротивления определить нельзя. Сопротивление трения пропорционально длине газохода, коэффициенту трения и кинетической энергии потока и обратно пропорционально сечению газохода. Местные сопротивления определяются геометрической конфигурацией участка газохода и пропорциональны кинетической энергии потока. Сопротивление трения для изотермического потока, т. е. при постоянной его плотности и вязкости, Па, определяется по формуле

где λ — коэффициент сопротивления трения, который зависит от относительной шероховатости стенок канала и числа Re; ℓ, dэ — длина и эквивалентный диаметр канала, м; w — скорость потока, м/с; ρ — плотность газа, кг/м3. При наличии теплообмена между потоком и ограничивающими его поверхностями плотность и вязкость газа изменяются по длине и сечению канала, в связи с чем в формулу вносится температурная поправка. Для определения сопротивления трения шероховатых труб в условиях теплообмена, Па, используется формула

где Тст и Т— средние по участку газохода температуры стенки и текущей среды, К. Значения λ в зависимости от числа Re и относительной шероховатости стенок приведены в [2]. При ламинарном движении потока, когда Re < 2·103, коэффициент сопротивления не зависит от шероховатости и определяется по формуле λ = 64/Re. Для технически гладких труб и значений Re = (4…100) • 103 коэффициент сопротивления трения может определяться по формуле Блазиуса λ = 0,316/Re 0,25. (5.9) Местное сопротивление, как указано выше, условно считается сосредоточенным в определенном сечении газохода; в действительности потеря энергии потока, вызванная изменением формы или направления газохода, происходит на относительно длинном участке газохода. Поэтому принято, что местное сопротивление представляет собой разность между фактической потерей энергии на этом участке и потерей, которая имела бы место от трения при неизменных форме и направлении газохода. Все местные сопротивления, в том числе и при наличии теплообмена, Па, определяются по формуле

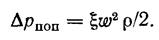

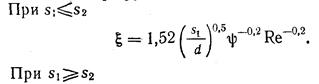

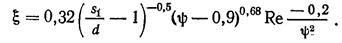

где ξ — коэффициент местного сопротивления. Значения ξ меняются в широких пределах в зависимости от конфигурации газохода. Для наиболее часто встречающихся типов местных сопротивлений значения ξ приведены в [2]. Сопротивление пучков труб при поперечном их омывании, при отсутствии и наличии теплообмена определяется по формуле

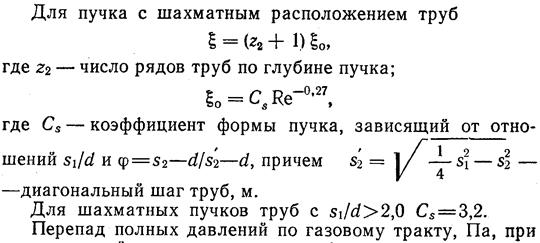

Значение коэффициента местного сопротивления в данном случае зависит от количества рядов труб, их расположения и числа Re. Скорость потока определяется для самого сжатого сечения газохода. Для пучка с коридорным расположением труб ξ = ξо·z2, (5.12) где z2 — количество рядов труб по глубине пучка; ξо— коэффициент сопротивления на один ряд труб, зависящий от величин s1/d, s1 — d/s2 — d = ψ и от числа Re. Здесь s1 и s2 — шаги труб по ширине и глубине пучка, м; d — наружный диаметр труб, м.

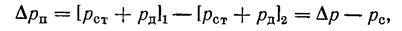

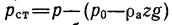

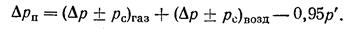

искусственной тяге определяется по формуле где р"т— разрежение на выходе из топки, обычно принимается около 20 Па; Δр— суммарное сопротивление газового тракта без учета самотяги и поправки на запыленность газов, удельный вес газов и давление, Па; расчет этих поправок приведен в [2]; рс — суммарная самотяга газового тракта с соответствующим знаком, Па. Перепад полных давлений по воздушному тракту, Па, при искусственной тяге определяется по формуле Δрп = Δр ± рс - р'т, (5.16) где р'т=рт+ 0,95 р'— разрежение в топке на уровне ввода воздуха в топку; здесь р' — перепад давлений между сечениями выхода газов из топки и ввода воздуха в топку, Па. В формулах при движении вверх знак «+», при движении вниз знак «—». В случае работы котла с наддувом перепад полных давлений в газовом и воздушном трактах, Па,

В поверхностях нагрева котла повышение скорости газов интенсифицирует конвективный теплообмен и коэффициент теплоотдачи от газов к стенке возрастает пропорционально скорости в степени 0,6—0,8. Соответственно уменьшаются необходимые поверхности нагрева при заданном их тепловосприятии. Сопротивления при движении потока газов возрастают пропорционально квадрату скорости, и соответственно увеличиваются расходы электроэнергии на тягу и дутье. Выбор скорости потока газов определяется технико-экономическим расчетом. Оптимальная скорость, очевидно, будет при минимальных эксплуатационных затратах на поверхности нагрева и электроэнергии на тягу и дутье. На рис. 13 показана номограмма для выбора скорости в воздухопроводах и газопроводах круглого сечения в зависимости от конструкции и приведенного коэффициента сопротивления воздуховода или газопровода; температуры газа или воздуха; стоимости электроэнергии.

Рис. 13 Экономическая скорость в газовоздухопроводах по графику определяется wэк для круглых газовоздухопроводов; для прямоугольных wэкпр≈1,1 wэк: 1— для котлов большой и средней мощности при стоимости условного топлива 3—4 руб/т; 2 — то же при стоимости топлива 10—11 руб/т; 3 — для котлов малой мощности. Приведенный коэффициент сопротивления

Для прямоугольных воздуховодов и газопроводов принимается увеличение на 10 % значений скорости, определенной по номограмме. В котлах, работающих на пыли твердого топлива, повышение скорости газов лимитируется износом поверхностей нагрева, интенсивность которого в основном определяется содержанием уноса в газах и скоростью потока. Обычно в поверхностях нагрева при поперечном омывании их потоком газов скорость принимается w = 8…10м/с. При продольном движении газов в трубах воздухоподогревателя w = 10…14 м/с. В металлических газоходах, соединяющих элементы газовоздушного тракта, скорость потока принимается по конструктивным соображениям. В случаях движения горячих газов или воздуха обычно w = 10…14 м/с, холодных до w = =6…8 м/с. С целью уменьшения сопротивлений следует принимать меньшие значения скоростей потока, если это конструктивно возможно.

ЛЕКЦИЯ 6

Поиск по сайту: |

(4.1а),

(4.1а),

(4.2)

(4.2) (4.3)

(4.3) (4.4)

(4.4)

(5.1)

(5.1) (5.2)

(5.2) (5.3)

(5.3)

(5.4)

(5.4) (5.5)

(5.5) — динамическое давление (скоростной напор), Па;

— динамическое давление (скоростной напор), Па;  —статическое давление, т.е. разность между абсолютным давлением р на данном уровне z и абсолютным атмосферным давлением ро на том же уровне, Па; Δр — сопротивление участка, Па; рс= (z2—z1) (p0—pa zg) — самотяга, Па; ρ и ρа — плотности движущейся среды и атмосферного воздуха.

—статическое давление, т.е. разность между абсолютным давлением р на данном уровне z и абсолютным атмосферным давлением ро на том же уровне, Па; Δр — сопротивление участка, Па; рс= (z2—z1) (p0—pa zg) — самотяга, Па; ρ и ρа — плотности движущейся среды и атмосферного воздуха. полных давлений, при движении вниз — увеличивает. При равенстве плотностей газа и атмосферного воздуха, а также в горизонтальных газоходах самотяга равна нулю.

полных давлений, при движении вниз — увеличивает. При равенстве плотностей газа и атмосферного воздуха, а также в горизонтальных газоходах самотяга равна нулю. (5.7)

(5.7) (5.8)

(5.8) (5.10)

(5.10) (5.11)

(5.11) (5.13)

(5.13) (5.14)

(5.14)

(5.15)

(5.15) (5.17)

(5.17)

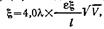

, где λ —коэффициент трения; εξ —суммарный коэффициент местных сопротивлений; l — длина участка; V — расход газа (воздуха), м3/с

, где λ —коэффициент трения; εξ —суммарный коэффициент местных сопротивлений; l — длина участка; V — расход газа (воздуха), м3/с