|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Циліндричні резервуари

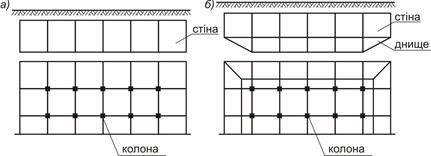

Циліндричні резервуари проектуються монолітними, збірними і збірно-монолітними. Монолітний резервуар місткістю 20000 м3, конструктивну схему якого показано на рис.1.6., складається із плоского безбалкового покриття, яке підтримують колони з капітелями зверху і оберненими капітелями знизу, гладкої циліндричної стінки і плоского безреберного днища. Стінку в монолітних резервуарах використовують постійної або змінної товщини 120...200 мм і жорстко з’єднують із днищем і покриттям. У резервуарах невеликої місткості (до 500 м3) тріщиностійкість стін може бути забезпечена без попереднього напруження, оскільки розтягуючі зусилля незначні. При більшому об’ємі стінки обтискують кільцевою арматурою.

Рис.1.6. Циліндричний залізобетонний резервуар з безбалочним перекриттям місткістю 2000 м3: 1 - люк-лаз; 2 - світловий люк; 3 - камера для встановлення приладу сигналізації рівня води; 4 - вентиляційні колони; 5 - монтажний люк; 6 – приямок; 7 – фільтр Покриття монолітні безбалочні є ефективними, оскільки завдяки їх невеликій конструктивній висоті і гладкій поверхні знизу, забезпечується якісна вентиляція простору над рівнем рідини. Товщина перекриття (покриття) становить 120...150 мм. Днище плоске безреберне, постійної товщини 120...150 мм, із оберненими капітелями в місцях опирання колон. Ділянки днища в місцях установки колон виконують потовщеними із стаканами, а з’єднання зі стінкою виконують також зі збільшенням товщини. Потовщення під стінкою має назву опорного кільця, яке працює разом із днищем і сприймає кільцеві і радіальні згинальні моменти. Переріз днища показано на рис.1.7. Піщана подушка в основі резервуару необхідна не тільки для вирівнювання поверхні, а й для вирівнювання передачі зусиль на спланований ґрунт і зменшення напружень у днищі при температурних деформаціях. Для того щоб при влаштуванні бетонної подушки цементне молоко не відбиралось піщаною подушкою, на неї укладають шар руберойду або пергаменту, а після цього бетонують підготовку товщиною 100мм із бетонів класу В7,5...В10, яка служить опалубкою для виготовлення несучої плити днища. По бетонній підготовці товщиною 6 мм влаштовують гідроізоляцію з гарячого асфальту, а потім бетонують днище. Бетонування днища здійснюють полосами шириною 2...3 м або ділянками (картами). Між полосами або картами залишаються шви, які бетонують після усадки бетону в картах або полосах. Для виготовлення плити днища використовуються бетон класів В15...В30. Армування днища на ділянках зі значними згинальними моментами (в зоні стіни і під колонами) здійснюють арматурою періодичного профілю класу А 400, А 400С і конструктивно рулонними сітками із дроту класу Вр-І по всьому днищу. У деяких випадках використовують радіальне і кільцеве розміщення арматури. При виконанні попереднього обтиснення в стінках резервуара і в днищі створюють попередні напруження. Ці обставини покращують його роботу, тому що продукт, що заповнює резервуар, намагається створити в днищі радіальні зусилля розтягу. Монолітне з’єднання стінки з днищем забезпечує найкращу герметичність вузла стінка-днище і не потребує збільшення перерізу в місці з’єднання, бо в жорсткому стику утворюються значні згинальні моменти від експлуатаційних навантажень. Бетон для стінок приймають також класів В15...В30.

Рис.1.7. Конструкція днища монолітного резервуару: 1 – торкет 2-5 см; 2 – залізобетонна плита 8 – 19 см; 3 - гдроізоляція; 4 – бетонна підготовка 10 – 12 см; 5 – піщана подушка

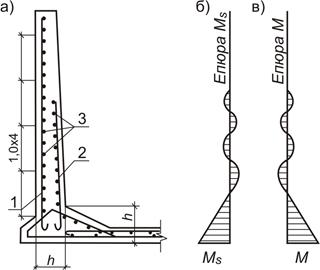

Армування стінок резервуару здійснюють у вигляді сіток вертикальною та горизонтальною арматурою класу А 400С або Вр-І із прямокутними вічками розмірами 100...200 мм. Для підземних резервуарів стінки армуються сітками з зовнішньої і внутрішньої сторін (рис.1.8, а). У нижній частині стінки встановлюють додаткові сітки з вертикальною робочою арматурою, площа перерізу якої визначається за дією виникаючих згинальних моментів (рис. 1.8, б, в). Площу перерізу кільцевої арматури визначають за діючими розтягуючими зусиллями. Елементи безбалочного покриття монолітного резервуару армуються подібно до безбалочних перекриттів промислових будівель. Для виготовлення стін, днища і покриття використовують важкі щільні бетони вказаних вище класів, а також марок W4…W8 за водонепроникливістю та F100…F150 за морозостійкістю.

Рис. 1.8. Армування стінки. Епюри згинальних моментів в стінці від тиску ґрунту і рідини: 1 - вертикальна арматура по розрахунку на момент від тиску грунту; 2 - вертикальна арматура по розрахунку на момент від тиску рідини; 3 - горизонтальна арматура кільцева по розрахунку на зусилля розтягу

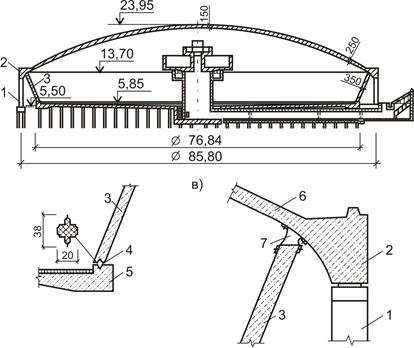

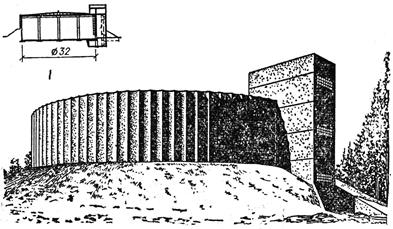

У практиці проектування використовують і інші конструктивні рішення монолітних циліндричних резервуарів: балочні перекриття (покриття) по колонах з кроком 6´6 і більше; купольні покриття, які опираються на стіни; днища з ухилом від стінки до центру резервуару (конічної форми) і інші. Досить цікавою є конструкція наземного резервуара із монолітних конструкцій для питної води місткістю 35000 м3, побудованого в м. Роттердамі (рис.1.9). Купольне покриття (6) цього резервуара має попередньо-напружене опорне кільце (2), яке опирається на окремо стоячі колони (1) поза резервуаром, таким чином що його вага ні на стінку, ні на днище не передається. Попередньо-напружена стінка (3) виконана у вигляді зрізаного конуса, це дещо спрощує виконання робіт при бетонуванні. З’єднання (4) стінки з днищем (5) і (7) покриттям (6) рухоме (шарнірне) через стеленеопренові прокладки. Для анкерування попередньо-напруженої кільцевої арматури по твірні стінки передбачаються пилястри.

Рис. 1.9. Резервуар для води місткістю 35000 м3

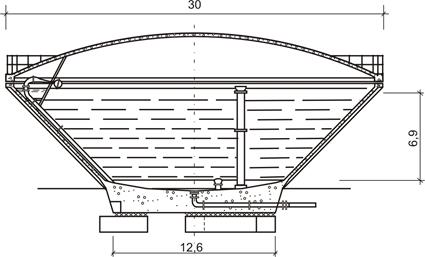

На рис 1.10. наведено конструктивну схему конічного резервуару, побудованого в м. Ронда, який має попередньо-напружену по твірній і в кільцевому напрямку стінку. Форма стінки дозволила спростити конструкцію днища і фундаменту. Деталь анкерування напруженої кільцевої арматури в пілястрах стінки наведено на рис. 1.11. Інколи замість залізобетонних пилястр застосовують приставні металічні анкерні влаштування (рис. 1.12). Для рівномірного обтиснення стінки попередньо-напружені арматурні елементи встановлюють із взаємним перекриттям.

Рис. 1.10. Попередньо-напружений резервуар місткістю біля 2500 м3

Рис. 1.11. Кріплення арматурних попередньо-напружених пучків 1 – напружувана арматура; 2 – хомути; 3 – кільцева звичайна арматура

Рис. 1.12. Кріплення попередньо-напруженої арматури в металічних приставних анкерних влаштуваннях

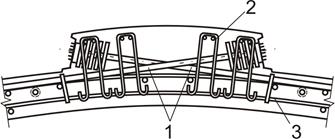

З точки зору конструктивного рішення і технології зведення представляє собою інтерес циліндричний наземний резервуар місткістю 8000 м3, побудований у Швеції (рис.1.13). Стінки цього резервуара виконані в рухомій опалубці і являють собою набір циліндричних оболонок, повернених випуклістю в середину резервуара, тобто проти направлення тиску продукту, що зберігається.

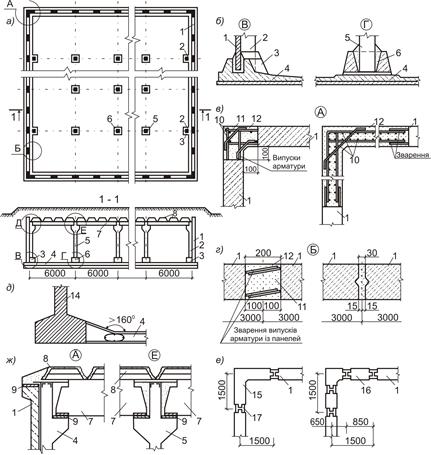

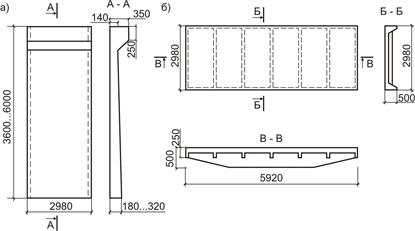

Рис.1.13. Резервуар зі стінкою, утвореною із багатохвильових циліндричних оболонок Збірно-монолітні циліндричні резервуари проектують, як правило, за такими конструктивним схемами: стінки і покриття виконують зі збірних елементів, а днище – монолітним. Варіанти конструктивних схем наведено на рис. 1.2. Стінки збірно-монолітних і збірних циліндричних резервуарів виконують із залізобетонних панелей довжиною, рівною висоті резервуара.

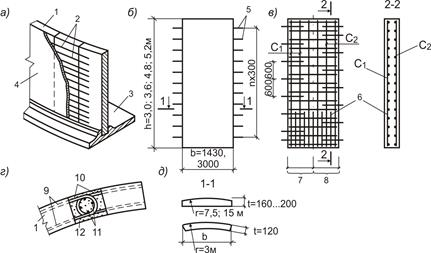

Рис. 1.14. Армування і стики збірних панелей стінок між собою в циліндричних резервуарах: а – конструкція стінки з попередньо напруженою арматурою; б – загальний вигляд збірної стінової панелі циліндричного резервуару при застосуванні призматичних стиків; в – арматура панелі; г – призматичний стик панелей із петлевидними випусками арматури; 1 – збірна стінова панель; 2 – кільцева напружена арматура; 3 – днище; 4 – торкрет-бетон; 5 – випуски арматури для зварювання панелей; 6 – додаткові стержні; 7 – зовнішня арматурна сітка; 8 – внутрішня арматурна сітка; 9 – кільцева ненапружувана арматура панелі; 10 – петлевидні арматурні випуски; 11 – вертикальні арматурні стержні стику; 12 – монолітний бетон стику

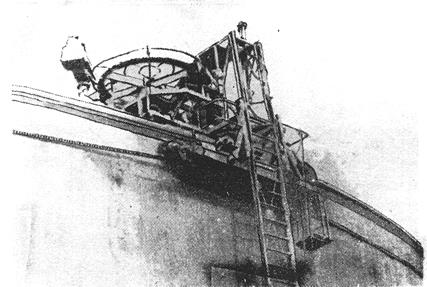

Панелі встановлюють вертикально в паз між двома кільцевими ребрами днища по периметру резервуара (рис.1.14, а). Номінальну ширину панелей назначають кратною числу p і дорівнює 1,57 або 3, 14 м, що дозволяє для одного резервуару застосувати ціле число панелей. Якщо збірна стінка виконана без попереднього напруження, то вся кільцева арматура повинна з’єднуватись у стиках. Цього досягають зварюванням закладних деталей, до яких приварюють робочу арматуру панелей за допомогою накладок, або влаштовують петлевидні стики, які забезпечують рівномірцість перерізів (рис.1.14, г). Конструктивна ширина панелей менша на ширину зазора в стику і може дорівнювати при застосуванні призматичних стиків, які обетоновують – 1,43 або 3,0 м; при застосуванні шпонкових стиків, які ін’єктуються цементним розчином – 1,5 або 3,1 м. У сучасному будівництві переважно застосовують другий тип панелей без випусків арматури під шпонковий стик. Панелі першого типу між собою з’єднують за допомогою зварювання передбачених для цього арматурних випусків із наступним бетонуванням стиків (вертикальних швів) на напружуваному або безусадковому цементі бетоном класу не нижче, ніж клас бетону панелей. Після досягнення бетоном у швах 70% проектної міцності бетону, стіну зовні обтискують кільцевою попередньо–напруженою арматурою, яку після закінчення натягу захищають торкрет-бетоном, товщиною не менше як 25 мм. Торкретування здійснюють після заповнення резервуара, що виключає появу тріщин під час подальших наповнень. Стики та внутрішній шар торкрет-штукатурки стіни виконують до натягування арматури, щоб вони були обтистені разом зі збірними панелями. У якості кільцевої напружуваної арматури в стінках циліндричних резервуарів застосовують високоміцний дріт класу Вр-ІІ (В-ІІ) та стержневу арматуру класів А 600С, А 800С, А 1000С. Високоміцний дріт натягують, навивають його на зовнішню поверхню стіни резервуара за допомогою спеціальної арматурно - навивальної машини (АНМ) (рис1.15). Відстань між витками може змінюватись від 100 до 150 мм.

Рис. 1.15. Навивка попередньо-напружуваної арматури машиною АНМ

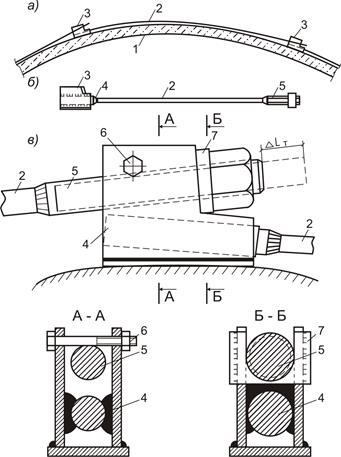

Стержневу арматуру натягують електротермічним способом. Кільцевий стержень ділять по довжині на декілька елементів (рис.1.16, а). На кінець кожного стержня приварюють оцупки: один із нарізкою, а другий гладкий, зварений із анкерним упором (рис.1.16, б). На останьому арматурні елементи з’єднують один із одним (рис.1.16, в). У процесі електронагріву стержні видовжуються і в цьому стані їх утримують гайки на упорах. У міру охолодження довжина арматурного кільця скорочується, внаслідок чого стінка резервуара обтискується, а в арматурі зберігається розтяг. Є інші способи натягування арматури, наприклад, механічний за допомогою гідродомкратів. Відстань між стержнями арматури приймають 20...25см. Товщина стінових панелей назначається у межах 120...200 мм з градацією через 20 мм. Форма панелей у горизонтальному положенні залежить від діаметра резервуара. При діаметрі до 18 м використовують панелі типу “шкаралупа”, з криволінійною зовнішньою і внутрішньою поверхнями. Такі панелі мають найменші витрати бетону і найменшу масу, але їх виготовлення складне. Зручнішою є плоско-випукла форма панелей, яку використовують при діаметрі резервуарів більше 24 м. Внутрішня поверхня панелі плоска, а зовнішня – криволінійна (циліндрична) (рис.1.14, д).

Рис.1.16. Деталі стержневої напружуваної арматури (при електротермічному способі натягу) a – розташування арматури на циліндричній стінці резервуара; б – арматурний елемент; в – конструкція анкерного упора; 1 – стінка; 2 – стержень арматури; 3 – анкерний упор; 4 – коротиш великого діаметра; 5 – коротиш великого діаметра з нарізкою; 6 – стяжний болт; 7 – упорна планка Бетон для збірних панелей приймають важкий класів В15...В30 і марок за водонепроникністю W4…W8 і морозостійкістю F100…F150. Армування стінок здійснюється у вигляді сіток, розташованих з зовнішньої і внутрішньої сторін (рис.14,в). Як уже зазначалось вище, збірні стінові панелі резервуара встановлюють вертикально в паз днища по всьому периметру. При цьому стик стінових панелей з днищем може бути жорстким (рис1.2.е) або шарнірним (рис1.2.ж) Жорстке з’єднання стінки з днищем унеможливлює радіальне переміщення і кутовий поворот її в кільцевому пазу днища. У цьому випадку зазори між стінкою і гранями паза днища заповнюють щільним бетоном, у результаті чого в стінці на ділянках з’єднання її з днищем, виникають значні згинальні моменти як при попередньому натягу кільцевої арматури, так і від тиску рідини та ґрунту. Для зменшення згинальних моментів від обтиснення стінки при монтажі зазори між панелями в пазу днища засипають сухим піском. Це забезпечує рухомість стінки при обтисканні її кільцевою арматурою. Після натягування арматури пісок вибирають і зазори бетонують. Глибину заробки стінки в паз днища визначають розрахунком, але приймають не менше 1,5 товщини стіни. При шарнірному з’єднані стінки з днищем зазори заповнюють холодною бітумною мастикою, яка може деформуватися при переміщенні стінки без порушення водонепроникливості шва. Шарнірне з’єднання елементів стінки з днищем складніше зробити в технологічному плані, а тому його можна рекомендувати для будівництва резервуарів діаметром понад 30 м. Покриття збірних циліндричних резервуарів проектують плоскими (рис.1.2) або просторовими (рис1.17).

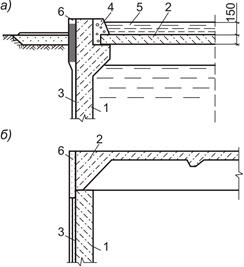

Рис.1.17. Покриття резервуара у вигляді просторових конструкцій а) купольне; б) висячі без проміжних колон; в) висячі з центральною опорою Плоскі збірні покриття резервуарів, як правило, проектують із уніфікованих елементів міжповерхових перекриттів промислових будівель із сіткою колон 6´6м або 3´6м. Плоскі покриття можуть бути безбалковими (рис.1.2, а); ребристими з балковими плитами (рис.1.2, б); ребристими з плитами, опертими по контуру (рис.1.2, г) із квадратним кроком колон; ребристими з кільцевим розміщення колон і трапецеподібних плит (рис.1.2, в). При застосуванні збірних ригелів і ребристих плит у покриттях резервуарів, при сітці колон 6х6 м, у місцях примикання плит до стінок утворюються значні ділянки (сектори), які необхідно замонолічувати. Тому квадратну сітку колон у циліндричних резервуарах доцільно застосовувати при діаметрах не менше, ніж 42 м. Переважного застосування набула сітка колон 3´6 м, яка дає можливість виконувати покриття плитами розмірами 3´6м із опиранням їх безпосередньо на капітелі колон та стінки резервуара. Можливо використання квадратних плит з ребрами, розташованими по периметру, які опираються на колони, встановлені з кроком 4 м (рис.1.2, г). У цих випадках об’єм монолітного бетону зменшується. Покриття циліндричних резервуарів можна повністю виконати із збірних елементів без потреби в дозамонолічуванні окремих ділянок, застосувавши радіальну сітку колон (рис.1.2, в). Балки криволінійного контуру можуть бути замінені прямолінійними П - подібного перерізу, ширина яких забезпечує достатню довжину опирання середніх панелей між колонами. Але така конструктивна схема веде до великої кількості типорозмірів елементів і ускладнює їх конструкцію, а тому широкого розповсюдження не набула. Покриття з’єднують зі стінками вільним укладанням на розчин (мастику) або за допомогою зварювання закладних деталей із наступним замонолічуванням вузлів. З’єднання стінок циліндричних резервуарів із плоским покриттям наведено на рис. 1.18. Плити збірного плоского покриття об’єднують у одне ціле за допомогою стиків. Стінку резервуара збирають із окремих елементів, які стикують і замонолічують. Попереднє обтиснення стінок резервуара навивкою спіральної арматури роблять після закінчення замонолічення всіх стиків у покритті і стінці. У результаті цього в плоскому покритті створюють попереднє напруження, що покращує його роботу. Таке використання покриття дозволяє здійснити якісну герметизацію за допомогою набетонки і шару води (водяна рубашка) висотою 5...10 см. Герметизація за допомогою водяної рубашки у свій час успішно була застосована в резервуарному парку головної насосної станції нафтопроводу “Дружба”. Напружувана арматура захищається торкретбетоном.

Рис.1.18. З’єднання стінок з плоским покриттям: а) при зберіганні продуктів, які мають легкі фракції; б) для зберігання продуктів, які не мають легких фракцій; 1 – стінка резервуару; 2 – збірне плоске покриття; 3 – спіральна арматура; 4 – набетонка; 5 – шар води (водяна рубашка); 6 – торкетбетон

Прямокутні резервуари

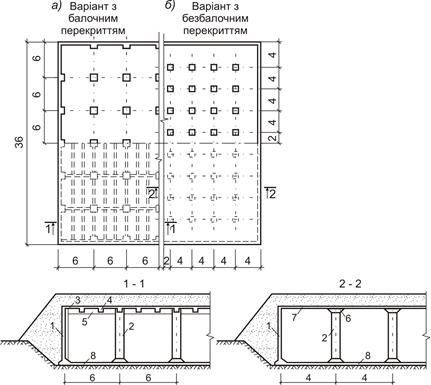

Завдяки простоті форм складових елементів, простоті технології виготовлення, невеликій кількості типорозмірів, прямокутні резервуари займають чільне місце в резервуаробудівництві, не зважаючи на ряд недоліків у їх конструкції (велика складність при влаштуванні герметичних швів, незначну тріщиностійкість, неможливість використання понтонів, меншу стійкість до сейсмічних впливів і т.п.). Прямокутна форма доцільна при місткості резервуарів 6...20 тис. м3. Але коли ставляться вимоги компактнішого компонування резервуарів, їх проектують прямокутними і при меншій місткості. На сьогодні розроблені типові серії різних за місткістю (від 100 м3 до 40000 м3) прямокутних резервуарів для зберігання темних нафтопродуктів і води із уніфікованих елементів. Основні параметри прямокутних резервуарів для води наведено в таблиці1.3 Прямокутні резервуари проектують в основному напівзаглибленими або заглибленими. Приклади конструктивних рішень прямокутних резервуарів наведено на рис.1.19, 1.20.

Рис.1.19. Прямокутний монолітний резервуар а) з балочним перекриттям; б) з безбалочним перекриттям 1 – стінка резервуара; 2 – колона; 3 – монолітна балочна плита; 4 – другорядна балка; 5 – головна балка; 6 – капітель; 7 – монолітна безбалочна плита; 8 - днище Прямокутні резервуари, як і циліндричні, проектують монолітними (рис.1.19) і збірними (рис.1.20).

Рис.1.20. Прямокутний збірний резервуар а – план; б – розріз при варіанті з панельно-балочним перекриттям; в – так само, з панельним перекриттям; 1- стінові панелі; 2 – монолітне днище; 3 – фундамент крайньої колони; 4 – крайня колона; 5 – проміжна колона; 6 – фундаментний блок; 7 – балка перекриття; 8 - панелі Монолітні прямокутні резервуари складаються зі стінок постійної або змінної товщини по висоті. Вони з’єднані з днищем і покриттям жорстко. Стінки монолітних резервуарів висотою до 4 м виконують переважно гладкими, а при більшій висоті – із вертикальними зовнішніми ребрами (рис.1.21).

Рис.1.21. Схема резервуара з вертикальними ребрами 1 – стінка, 2 – вертикальне ребро

Покриття монолітних резервуарів виконують переважно безбалочним, рідше застосовують ребристі монолітні покриття із балочними плитами, які опираються на внутрішні колони із квадратною сіткою 4´4м або 6х6м (рис.1.19). Конструкція і армування покриття прямокутних монолітних резервуарів подібне до монолітних циліндричних резервуарів. Днище виконують плоским із оберненими капітелями або потовщенням у місцях опирання колон і вутами на ділянках прилягання до стінки. У місцях спряжень плит покриттів зі стінками також влаштовують вути. При значному заглибленні резервуарів (більше 3 м) днище виконують ввігнутим (ломаного або плавного обрису). Це дає можливість зменшити висоту стінки і зниження зусиль, які виникають у ній від тиску ґрунту (рис.1.22).

Рис.1.22. Схеми прямокутних заглиблених резервуарів. а) при мілкому закладанні; б) при глибокому закладанні

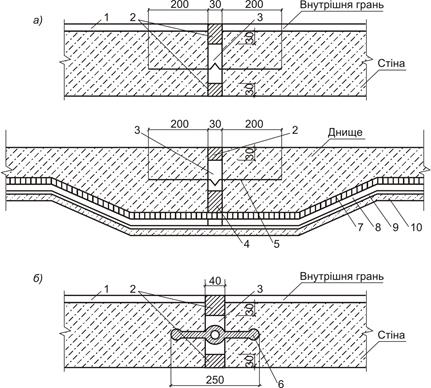

За конструкцією днище прямокутного резервуара практично не відрізняється від днища циліндричного резервуару. При невеликих розмірах резервуара в плані (до 40...50м) днище роблять суцільним. При більших розмірах влаштовують температурно-усадочні шви (рис. 1.23). У резервуарах для води, які мають значне заглиблення, коли температура продукту практично не змінюється, а усадка проявляється в незначній мірі, розбивку на температурно-усадочні блоки не роблять навіть при розмірах резервуара в плані до 100 м і більше. Днище армують зварними сітками по всьому полю і окремими стержнями або додатковими зварними сітками із стержнів класу А 400 С під найбільш навантаженими ділянками днища (під стінками і під колоною). Бетон для днища використовують не нижче класу В15 з водонепроникливістю марки W8. Особливо слабким місцем у прямокутних резервуарах є стик стінки і днища, тому що попереднє обтиснення цього стику (на відміну від циліндричних резервуарів) не влаштовують. Бетонування днища, як і в циліндричних резервуарах, здійснюється полосами шириною 2...2,5 м з залишеними між ними зазорами 20...30 см. Після досягнення бетоном відповідної міцності і проявлення в ньому усадки, зазори ретельно замонолічують бетоном, деколи з додаванням рідкого скла для підвищення непроникливості.

Рис.1.23. Конструкції температурно-усадочних швів днища а – із стальними компенсаторами; б – з гумовою трьохкулачковою шпонкою; 1 – торкет-штукатурка; 2 – зачеканка азбестоцементом; 3 – забивка азбестовим прядивом пропитаним бітумом; 4 – асфальтові плити; 5 – компенсатор із листової нержавіючої сталі товщиною 1–2 мм (або із звичайної оцинкованої сталі); 6 – трьохкулачкова гумова шпонка; 7 – підготовка; 8 – пісок; 9 – руберойд; 10 – бетонна підготовка Товщину стінок монолітних резервуарів визначають розрахунком на розкриття тріщин, а їх армування – за міцністю на зусилля від дії гідростатичного тиску рідини та бічного тиску ґрунту, мінімальна товщина за непроникливістю - 20 см. Стінки армують зварними сітками, які установлюють поблизу зовнішньої і внутрішньої граней стінки з вертикальною робочою арматурою. Збірні прямокутні резервуари виконують із уніфікованих елементів, застосовуючи залізобетоні панелі 2-х типів: плоскі та з опорною п’ятою. Днище в них, як правило, монолітне плоске з потовщеннями в місцях встановлення колон і стінових панелей (рис.1.24). На сьогодні є приклади споруджених резервуарів із днищем зі збірних залізобетонних плит розміром 2,5...3,5 м, укладених на шар розчину товщиною 20 мм. Стик між плитами днища заповнюють герметиком, що забезпечує щільність і непроникливість з’єднань. Для спрощення конструкції днища (з’єднання днища зі стінкою) панелі стін у цьому випадку виготовляють із опорною п’ятою (рис.1.24, д). При застосуванні стінових панелей із опорною п’ятою відпадає необхідність в утворенні паза в днищі. З’єднують панелі з днищем на ділянках, де діють найменші згинальні моменти. Ці панелі за витратами бетону і сталі, збірністю і загальною трудомісткістю робіт ефективніші від плоских, але за складністю виготовлення, транспортування, вагою, витратами на монтаж перед плоскими панелями поступаються. Перевагою панелей з п’ятою є те, що їх можна монтувати до монтажу чи бетонування днища. Застосування збірного днища також дає можливість знизити трудомісткість його зведення і витрати матеріалів, а також скоротити строки зведення в 4...5 разів. Стінові панелі обох типів виготовляють висотою 2,4...6,0 м через 0,6 м з номінальною шириною 3,0 м. Конструктивна ширина панелей менша номінальної на 20 або 200 мм, залежно від конструкції стику – шпонкового чи призматичного (рис.1.24, г). Вузли прямокутного збірного резервуара наведено на рис. 124, б, в, е, ж. Панелі для закритих резервуарів виготовляють із консолями зверху для опирання плит покриття. Товщина панелей змінна по висоті: від 140 мм зверху до 180...320 мм унизу (рис.1.25, а).

Рис. 1.24. Прямокутний резервуар із уніфікованих збірних елементів і їх стики: 1 – стінова панель; 2 – крайня колона; 3 – фундамент крайньої колони; 4 – монолітне днище; 5 – проміжна колона; 6 – фундаментний блок; 7 – ригель; 8 – плити покриття; 9 – закладні деталі; 10 – додаткова арматура монолітної ділянки; 11 – випуски арматури; 12 – бетон монолітних ділянок; 13 – цементний розчин; 14 – стінова панель із опорною п’ятою; 15 – суцільна кутова панель; 16 – добірна прикутова панель З’єднання стінових панелей з днищем виконують жорстким (рис.1.24, б). Між собою панелі по висоті з’єднують двома типами стиків: призматичним – шириною 200 мм із зварюванням випусків арматури або шпонковим шириною 20 мм із зварюванням стальних закладних деталей і накладок (рис. 1.24, г). Перший тип стику бетонують, другий заповнюють цементним розчином під тиском. У кутах з’єднання панелей виконують у вигляді ділянок із монолітного залізобетону і додатково армують (рис 1.24, в), але можливе застосування кутових збірних панелей (рис.1.24, е). Панелі стінок збірних резервуарів виготовляють із бетону класів В15...В20 і армують стержневою арматурою класу А 400 С та дротяною арматурою класу Вр-І. Покриття збірних прямокутних резервуарів, як і збірних циліндричних, проектують із збірних елементів міжповерхових перекриттів промислових підприємств. У разі безригельного конструктивного рішення покриття із сіткою колон 6´3 м, плити покриття виконують ребристими з кроком поперечних ребер 1000 мм і поздовжніми ребрами змінної висоти, опертими на колони. Такі плити виготовляють із звичайного залізобетону з бетону класу В25 (рис.1.25, б).

Рис. 1.25. Збірні панелі покриття і стінові панелі для закритих резервуарів: а – стінові; б – панелі покриття

Колони збірних прямокутних резервуарів, квадратного чи прямокутного поперечного перерізу, встановлюють у гнізда збірних підколонників, які опираються на потовщення днища (під проміжні колони), або в гнізда, зроблені безпосередньо в потовщених ділянках днищ, де панелі стін з’єднуються з днищем (рис.1.24, б). Зазори між колоною та фундаментом бетонують бетоном класу В20 на мілкому щебені. При сітці колон 6´3м вони у верхній частині мають розширення 350´350 мм, що необхідно для опирання на колону чотирьох плит. У резервуарах довжиною більше ніж 50 м роблять температурно-усадочні шви. Їх виконують зі стальними листовими компенсаторами або з герметизуючими стрічками із гуми чи полівінілхлориду. Шви заливають азбоцементним розчином.

Траншейні резервуари

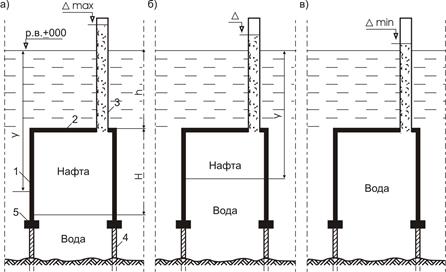

Траншейні резервуари влаштовують у ґрунтовій виїмці, яка має витягнуту прямокутну в плані форму. Бічні стіни (відкоси) і дно виїмки захищають від контакту з продуктом лицюванням. Лицювання виконує роль ізоляційної, а не несучої конструкції, у зв’язку з чим траншейні резервуари перекривають на всю ширину виїмки без встановлення проміжних колон. Для підтримки резервуарів необхідна більша площа, ніж для циліндричних і звичайних прямокутних резервуарів. В них менше використовується об’єм резервуара, а пошкодження лицювання призводить до значних втрат продукту. Ці недоліки стримують застосування даного типу резервуарів при проектуванні великих споруд для зберігання продуктів. Але на будівництво траншейних резервуарів витрачають менше матеріалів, особливо сталі. Вони досить прості у виготовленні і успішно можуть застосовуватись там, де не вимагається зберігання великих об’ємів продукту. Лицювання траншейних резервуарів здійснюють, у більшій мірі, із стальних листів. Металічні листи товщиною до 4 мм подають на будівельний майданчик у вигляді рулонів. Вкладені в проектне положення полоси лицювання зварюють між собою, утворюючи герметичне днище і стінки. У деяких проектних рішеннях лицювання на рівні стінок приварюють до внутрішніх діафрагм, утворюючи несучу оболонку, здатну самостійно витримувати гідростатичний тиск від продукту. Цим досягається ще більша економія матеріалів (виключається необхідність влаштування спеціальної стінки). Стальне лицювання укладають на бітумінозований гідрофобний шар ґрунту товщиною 10...15см. Вертикальну частину лицювання захищають від зовнішньої дії фарбуванням у декілька шарів гарячим бітумом. У той же час слід відмітити, що стальне лицювання, як правило, погано захищене від дії вологи в ґрунті, легко піддається корозії і швидко виходить із ладу. Особливо це небезпечно тим, що контролювати стан лицювання в траншейних резервуарах досить складно. В даний час ведуться досліди щодо використання лицювань у траншейних резервуарах із неметалевих матеріалів. Цікавим, в конструктивному плані, є розроблений проект траншейного резервуару місткістю 10 тис.м3 з гумово-тканиною оболонкою - вкладишем (рис.1.26), розроблений Союзводоканалпроектом (Москва). Стіни цього резервуару збираються із залізобетонних панелей заводського виготовлення розмірами 3,6´2,8 м , армованих зварними сітками зі сталі класу А 400. Покриття збирається із залізобетонних ребристих плит розміром 12´3м, армованих арматурою класу А 400 С, які встановлюються під кутом одна до одної в коньку і з’єднуються по низу металевими затяжками, утворюючи ферму. Така конструкція покриття перекриває проліт 24 м. Оболонка – вкладиш це замкнута геометрична камера, в яку подається і з якої вибирається продукт.

Рис.1.26. Траншейний резервуар місткістю 10 тис.м3з оболонкою – вкладишем із гумово-тканевого матеріалу: 1 – утрамбований ґрунт; 2 – оболонка – вкладиш при пустому резервуарі; 3 – оболонка – вкладиш при заповненому резервуарі; 4 – люк в оболонці; 5 – збірні з/б плити покриття; 6 – прийомо-роздаточна труба; 7 – монолітний бетон В 10 Канелюрні резервуари

Одним із цікавих напрямків у галузі проектування і будівництва ємностей є створення резервуарів канелюрного типу. Так називають ємності, стінки яких виконують із тонких склепінчастих оболонок, влаштованих випуклістю всередину ємності. Для об’єднання окремих оболонок у одну конструкцію по всьому периметру резервуара влаштовують спеціальні пояси, що сприймають розтягуючі зусилля. Пояси можуть бути розміщені на рівні днища і покриття (рис. 1.27). В окремих випадках такими поясами можуть бути саме днище і покриття. Якщо стінки високі, більше 4м, то необхідно влаштовувати такі пояси в проміжних рівнях.

Рис.1.27. Загальний вид моделі канелюрного резервуару з поясами на рівні днища та покриття

Особливістю роботи резервуарів канелюрного типу є те, що самі склепінчасті оболонки і замонолічені їх стінки працюють на стиск, а не на розтяг, як стінки і стики звичайних резервуарів. Стиск виникає внаслідок переміщень бортових елементів склепінчастих конструкцій (панелей) при гідростатичному тиску рідини. Пояси жорсткості стримують ці переміщення і внаслідок цього і в стиках, і в самих оболонках від розпіру виникає стиск. Пояси, які працюють на розтяг, у більшості випадків виготовляють попередньо-напруженими. Але великої необхідності в цьому немає, адже сам пояс не має дотику із продуктом, який зберігають у резервуарі і тріщини, які виникають у поясі, не розгерметизують ємність. Головне завадання пояса – не мати більших деформацій, чим сумарні переміщення завантажених оболонок стінки. У результаті наукових досліджень і досвіду експлуатації таких резервуарів, було виявлено наступне: - резервуари канелюрного типу краще піддаються уніфікації – одні і ті ж панелі–оболонки можуть використовути для резервуарів різних діаметрів; - при монтажі не потрібно складного обладнання для навивки і натягування арматури, яке використовують в резервуаробудівництві; - відсутність навитої арматури на стінках виключає трудомістку операцію по захисту цієї арматури від корозії; - розпір, що виникає в панелях-оболонках, забезпечує якісну герметичність стиків стінки резервуара. Таким чином, можна вважати, що проектування і будівництво резервуарів канелюрного типу має перспективний напрямок.

Підводні резервуари

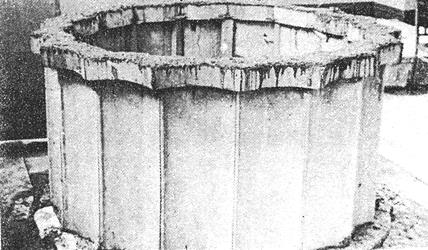

Занурення у воду резервуара для зберігання нафти і нафтопродуктів надає йому багато важливих особливостей. Наприклад, непотрібно влаштовування спеціального днища резервуара (рис.1.28). Роль днища в цьому випадку успішно виконує вода, на поверхні якої плаває продукт, що зберігається. Підводний резервуар перетворюється в сполучену посудину, яка не має повітряних зазорів. Завдяки цьому автоматично виключається можливість втрати летючих складових продуктів за рахунок малих і великих дихань, а також вибухонебезпечність газопровідних продуктів, яка постійно загрожує надземним резервуарам. Заповнення підводного резервуара нафтою здійснюється витісненням з нього води. Нафта за рахунок меншої об’ємної маси завжди знаходиться на поверхні води. При заливанні нафтою резервуара, вона витісняє з нього воду, яка виходить у навколишню акваторію через донну частину, якщо резервуар припіднятий над рівнем дна. Таким чином, підводний резервуар завжди заповнений або нафтою (заповнений резервуар (рис.1.28а)), або нафтою і водою (частково заповнений (рис.1.28б)), або тільки водою (порожній резервуар (рис.1.28в)).

Рис. 1.28. Схема підводного резервуара без днища, вставленого на палях: а – в заповненому стані; б – при частковому заповнені; в – при пустому резервуарі; 1 - стінка; 2 – покриття; 3 – патрубок; 4 – паля; 5 – опорне кільце

У пустому резервуарі, коли рівень води всередині резервуара знаходиться на позначці покриття, на конструкцію резервуара діє лише навантаження від власної маси і то зменшеної архімедовими силами. Стовп нафти в патрубку (3) врівноважується в цей період (як у сполучених судинах) стовпом води над покриттям резервуару (рис.1.28в)

де

Звідси У заповненому резервуарі (рис.1.32 а) стовп нафти висотою

де

Із цієї умови видно, що

При значеннях Звідси видно, що для заповненого підводного резервуара з наведеними характеристиками необхідно здійснити роботу меншу, ніж для наземного резервуара тієї ж висоти. У той же час відбір продукту з підводного резервуара можна здійснити з рівня Тиск нафти всередині на стінки резервуара в заповненому стані на рівні у (рис.1.28а) буде рівним.

на цьому ж рівні тиск води зовні на стінку складає:

а результуючий тиск на стінку резервуара буде дорівнювати:

підставивши значення

Звідси видно, що максимальний тиск:

буде діяти на покриття резервуара і верх стінки. Цей тиск направлений знизу вверх. Тиск на стінку буде лінійно зменшуватись від

Рис.1.29. Максимальне навантаження, яке діє на підводний резервуар (результуюче від тиску нафти і води)

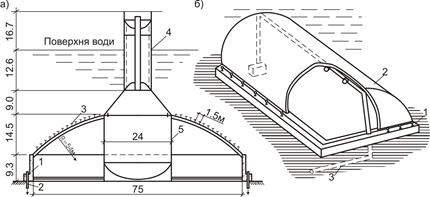

При проміжному стані розмежованого шару “нафта-вода” (див. рис.1.28, б) тиск на покриття буде зменшуватись із відбором продукту, тобто зі зменшення кількості нафти в резервуарі. Слід відзначити, що величина максимального навантаження на резервуар (при заповненій ємності) буде значно меншою, чим гідростатичний тиск продукту в наземній ємності. Так, для підводного резервуару, наведеного вище, максимальний тиск на стінку і покриття буде У той же час в наземній ємності висотою 10м максимальний тиск на стінку буде рівним: Максимальне навантаження, яке випробовує покриття підводного резервуара від різниці води і продукту, зменшується за рахунок власної маси покриття і додаткового баласту, який насипаний поверх резервуара. Баласт необхідний для зменшення небезпеки сплиття резервуара і руйнування паль від зусиль розтягу. Велика маса залізобетонних конструкцій у підводному резервуаробудуванні має перевагу, бо забезпечує стійкість споруди від спливання. Конструкції підводних резервуарів, запропоновані різними авторами і побудовані, досить різні. Резервуар ємністю 60 тис. м3, встановлений у 1969р. в Персидському заливі на глибині 46 м і на відстані біля 100 м від берега, призначений для зберігання нафти, яку подають із морського родовища “Фатех” (рис.1.30.а). Цей резервуар складається із залізобетонного кільця (1) (з внутрішнім діаметром 75 м і висотою 9,3 м). Для того щоб резервуар не спливав (при заповненні його нафтою) і для забезпечення його стійкості від дії морських течій і хвиль, залізобетонне кільце кріплять до 30 паль (2), які заведені в пробурені в дні моря свердловини і замонолічені цементним розчином. Покриття резервуара виконано зі стальних листів з ребрами жорсткості (3), які поставлені на відстані 1,5 м одне від одного. Заповнення і спустошення резервуару здійснюється через пристрої, які встановлені в надводній циліндричній шахті (4), що виходить на поверхню моря. Резервуар виготовляється на березі в сухому доці. Шахту герметично закривають, а після заповнення дока водою резервуар на плаву відбуксовують на місце встановлення. Для того щоб резервуар при зануренні не втратив стійкість, всередині в ньому була змонтована металева герметична центральна частина (5). Ця ємність, залишаючись незаповненою водою, при видаленні повітря із основного відсіку створює стійкість конструкції.

Рис 1.30. Підводні резервуари а – з металічним покриттям у формі купола; б – з лицюванням із гнучкого матеріалу

Захищають металеві частини від корозії за допомогою катодного захисту. За даними фірми, яка будувала цей резервуар (США), із розглянутих трьох варіантів резервуарів (на суші, на плаву, на дні моря), підводний резервуар став на 71% економічнішим берегових і на 10% - плаваючих. У той же час експлуатація підводного резервуара була на 20% економічнішою берегового варіанту і на 16% - плаваючого. Таким чином, і за капітальними одночасними і за експлуатаційними витратами підводний резервуар має значні переваги. Але за даними самої фірми, побудований підводний резервуар має два суттєвих недоліки: в ньому не вирішена проблема засолення нафти (деякі солі морської води диффундірують у нафту) і необхідні значні витрати на захист металічних частин від корозії. У цьому сенсі є цікавою конструкція підводної ємності, яку показано на рис. 1.30, б. Резервуар складається із жорсткої і достатньо масивної залізобетонної плоскої рами – фундаменту (1), до якої прикріплено герметичний, який може складатися, контейнер–оболонка із еластичного матеріалу (2). Завантаження і розвантаження контейнера здійснюється через спеціальний патрубок (3). При заповненні еластичного контейнера оболонка розправляється, сприймаючи зусилля від різниці тиску продукту в середині і води зовні. Відбір продукту здійснюється за рахунок гідростатичного тиску води. Недоліком цієї ємності є нетривалий період експлуатації замкнутої еластичної оболонки. Завдяки приведеним позитивним якостям підводних резервуарів і сприятливим умовам їх роботи, в перспективі можливе створення резервуарних парків і ємностей для зберігання продуктів, які значно перевищують за своїми об’ємами існуючі наземні конструкції. Наприклад, у Північному морі зведено резервуар об’ємом 160 тис. м3 (Франція), який має висоту 90 м, із яких 20 м височить над рівнем моря. Для захисту стінок резервуара від ударів хвиль, вони виконані зі склепінчатих конструкцій у вигляді круга і захищені від хвиль потужною перфорованою оболонкою. Стінки резервуара і захисна оболонка зв’язані між собою діафрагмами, які забезпечують жорсткість конструкції. Не викликає сумніву і той факт, що з розвитком технології щільних бетонів, здатних не піддаватись корозії і в морській воді, і надійно захищати арматуру від корозії, підводне резрвуаробудівництво буде розвиватись. Звичайно, будуть вдосконалюватись і конструкції самих підводних резервуарів.

Поиск по сайту: |

(1.1)

(1.1) - об’ємна маса води;

- об’ємна маса води; - об’ємна маса нафти;

- об’ємна маса нафти; - перевищення рівня нафти в патрубку над рівнем води в пустому резервуарі;

- перевищення рівня нафти в патрубку над рівнем води в пустому резервуарі; - відмітка покриття резервуара.

- відмітка покриття резервуара. . (1.2)

. (1.2) врівноважується стовпом води

врівноважується стовпом води  , тобто

, тобто , (1.3)

, (1.3) – корисна висота резервуару;

– корисна висота резервуару; - вільний рівень нафти в патрубку при заповненому резервуарі.

- вільний рівень нафти в патрубку при заповненому резервуарі. . (1.4)

. (1.4) ,

,  і

і  отримаємо

отримаємо  .

. (завантаження в танкери, заправка суден і т.п.) без затрат енергії, за рахунок сили виштовхування води.

(завантаження в танкери, заправка суден і т.п.) без затрат енергії, за рахунок сили виштовхування води. (1.5)

(1.5) (1.6)

(1.6) (1.7)

(1.7) , отримаємо

, отримаємо (1.8)

(1.8) (1.9)

(1.9) до 0 від покриття до днища (рис.1.29)

до 0 від покриття до днища (рис.1.29)

, тобто приблизно в 6 раз більше. А звідси виходить, що стінка підводного резервуару може бути виконана з меншими затратами матеріалів. Зменшуються вимоги і до щільності бетону, тому, що бетон, насичений водою, є практично непроникливим матеріалом для нафти.

, тобто приблизно в 6 раз більше. А звідси виходить, що стінка підводного резервуару може бути виконана з меншими затратами матеріалів. Зменшуються вимоги і до щільності бетону, тому, що бетон, насичений водою, є практично непроникливим матеріалом для нафти.