|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Управление насосным агрегатом с вакуум-насосом и электрифицированной задвижкой на напорном трубопроводе

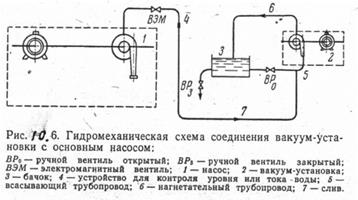

3-я и 4-я группы схем обеспечивают автоматизацию агрегата с центробежным насосом, ось которого расположена выше горизонта воды в водоисточнике. Пуск этого агрегата может быть осуществлен лишь с предварительным заливом его водой при закрытой задвижке на напорном трубопроводе, а схема управления агрегата должна в этом случае обеспечить взаимодействие ряда вспомогательных механизмов и аппаратуры. Помимо управления электроприводами основного насоса и электрифицированной задвижки, возникает необходимость в предварительном заливе насоса водой. Эту операцию на автоматизированных мелиоративных насосных станциях выполняют преимущественно с помощью водокольцевых. вакуум-насосов типа КВ. На рисунке 10.6 приведена схема соединения вакуум-установки 2 с основным насосом/. Требуемая для нормальной работы вакуум-насоса постоянная циркуляция воды обеспечивается при помощи бачка 3, из которого вода поступает во всасывающий трубопровод 5 и вместе с воздухом попадает в корпус насоса. Затем, по мере вращения рабочего колеса, воздух и излишняя вода через нагнетательный трубопровод 6 выбрасываются обратно в бачок.

Автоматизация этого процесса требует наличия устройства 4, контролирующего уровень или проток воды (для фиксации окончания процесса залива насоса), а также дистанционно управляемого запорного вентиля для разобщения трубопровода, соединяющего вакуум-насос с центробежным (чтобы вода из камеры насоса не поступала в вакуум-насос и бачок). Приводом вакуум-насоса обычно служит асинхронный короткозамкнутый двигатель мощностью 1,5 или 2,2 квт соответственно для насосов марок КВН-4 и КВН-8. Приведенный процесс залива насоса водой относится к насосной станции с одним агрегатом. Автоматизация процесса залива нескольких агрегатов может быть построена по принципу, при котором каждый насосный агрегат снабжается индивидуальным вакуум-насосом. Можно также, учитывая однотипность процесса залива всех насосов станции, устанавливать два вакуум-насоса для обслуживания всех агрегатов. Схема залива насосов с индивидуальными вакуум-насосами позволяет построить всю автоматизацию по принципу, при котором каждый насосный агрегат имеет независимый от других полный комплект вспомогательных механизмов и аппаратуры, электросиловые цепи и цепи управления. При этой схеме выход из строя одного из агрегатов не влияет на работу других. Вторая схема залива предусматривает общую вакуум-установку для насосной станции в целом. В этом случае выход из строя вакуум-установки выводит из строя всю станцию. Преимуществом первой схемы по сравнению со второй является также отсутствие дистанционно управляемых вентилей в гидромеханической системе и более короткие всасывающий и нагнетательный трубопроводы вакуум-установки. Однако при первой схеме для каждого агрегата, если их больше двух, требуется дополнительный вакуум-насос с электродвигателем и пусковой аппаратурой. Учитывая технические преимущества и недостатки приведенных вариантов залива насоса, для насосных станций с количеством агрегатов до 3-4 целесообразно принять индивидуальные вакуум-насосы (3-я группа схем). На насосных станциях, где больше четырех агрегатов, должна применяться схема 4-й группы как более экономичная.

10.4. Автоматическое, полуавтоматическое и программное управление насосными станциями

В зависимости от степени автоматизации насосных станций, обусловленной их назначением и режимом эксплуатации, они подразделяются на автоматические, полуавтоматические и станции с программным управлением. Работа автоматических насосных станций протекает без участия обслуживающего персонала. Команды на включение и отключение насосных агрегатов подаются датчиками, обеспечивающими заданный режим работы. К.категории автоматических относятся главным образом осушительные, перекачечные и водопроводные насосные станции, а также дренажные насосы любого назначения. Управление ими осуществляется датчиками уровня воды, давления, расхода и т. д. В полуавтоматических насосных станциях каждый насосный агрегат управляется независимо от других, от единичной команды, подаваемой персоналом. После подачи первоначальной команды агрегат работает автоматически, обеспечивая определенную последовательность работы отдельных механизмов, входящих в состав агрегата, а также его автоматическую защиту от неисправностей и аварий. К этой категории обычно относятся оросительные насосные станции, где включение и отключение агрегатов осуществляется дежурным персоналом в соответствии с графиком водопотребления. Помимо автоматического и полуавтоматического, может быть также применено программное управление оросительными насосными станциями. В этом случае единичная команда управления (программа) подается для всей станции в целом, после чего ее выполнение и последующая работа станции протекают автоматически. При программном управлении (в отличие от полуавтоматического) обслуживающий персонал не управляет отдельными агрегатами и непосредственно не контролирует работу каждого из них. Такие операции, например, как замена аварийно отключенного агрегата резервным и запуск двигателей после кратковременной пропажи и последующего появления напряжения, также осуществляются автоматически. В целом ряде случаев (и особенно при телемеханическом управлении большим количеством небольших насосных станций с одного диспетчерского пункта) программное управление имеет существенные преимущества по сравнению с полуавтоматическим, так как в этом случае потребная емкость системы телемеханики минимальна, увеличивается надежность и простота управления. При выборе степени автоматизации насосных станций учитывают также технологический режим и общий состав оборудования станции в целом. На оросительных насосных станциях насосные агрегаты работают непрерывно, круглосуточно по графику, увязанному со сроками полива. График водопотребления покрывается включением различного числа насосных агрегатов. Обычно оптимальное число основных агрегатов на насосных станциях равно четырем, минимальное — двум, а максимальное — восьми. Учитывая возможное объединение напорных трубопроводов, стремятся к тому, чтобы число агрегатов было кратным двум или трем. Производительность насосного агрегата в процессе его работы обычно не регулируется; изменение производительности путем дросселирования задвижкой напорного трубопровода экономически невыгодно и практикуется чрезвычайно редко. Число установленных агрегатов рассчитывается на подачу форсированного расхода в пределах 10-30%. Установка специального резервного агрегата по нормам не требуется, за исключением того случая, когда все агрегаты насосной станции, согласно графику водопо-дачи, должны работать непрерывно в течение одного месяца, а оросительная система при этом не допускает поочередного 1-3-дневного перерыва в работе для профилактического осмотра и ремонта. Однако, так как выбор агрегатов осуществляется с учетом подачи форсированного расхода, один агрегат большую часть времени находится в резерве, и на станциях автоматического и программного управления нужно предусматривать автоматический ввод резерва. На осушительных насосных станциях рекомендуется устанавливать не менее трех агрегатов суммарной производительностью, равной максимальной ординате укомплектованного графика стока. Условия резервирования неавтоматический ввод резерва решаются аналогично оросительным станциям. В настоящее время, в связи со строительством насосных станций с агрегатами большой производительности и высокого напора при условии подачи воды в бетонированные каналы и лотки, аккумулирующая емкость которых мала, становится экономически выгодным устанавливать 1-2 насосных агрегата с регулируемой производительностью. При отсутствии такого регулирования неизбежны значительные сбросы дорогостоящей воды, поднятой на большую высоту.

10.5. Регулирование подачи центробежных насосов

Корпус центробежного насоса выполняют в виде спиральной литой конструкции, внутри которой находится рабочее колесо, насаженное на вал. Корпус имеет два патрубка: всасывающий, по которому вода поступает к рабочему колесу, и нагнетательный для вывода ее из насоса под напором. Диаметр всасывающего патрубка обычно больше, чем нагнетательного. Перед пуском всасывающую трубу и корпус заполняют водой. Напор, развиваемый центробежным насосом, зависит от диаметра D рабочего колеса, частоты его вращения, очертания и числа лопаток. Для большинства центробежных насосов напор, создаваемый рабочим колесом диаметром D с числом оборотов в минуту n или частотой вращения ω, можно определить по выражению

где Н — напор, развиваемый насосом, м; υ-окружная скорость на внешней окружности рабочего колеса, м/с; α — коэффициент снижения напора из-за возникновения гидравлических сопротивлений с учетом конечного числа лопастей рабочего колеса. Для насосов со спиральным отводом α = 0,35...0,5, с направляющим аппаратом α = 0,45...0,55 n — скорость вращения рабочего колеса, мин-1; ω — частота вращения рабочего колеса, рад/с-1; R — радиус рабочего колеса, м; g — ускорение свободного падения, м/с2. Подача центробежного насоса зависит от тех же факторов, а также от поперечных размеров каналов рабочего колеса. Напор и подача воды центробежным насосом зависят от конструкции (качество гидравлического уплотнения между нагнетательной и всасывающей областью насоса), которую точно и для каждой марки определяет завод-изготовитель. Характеристики центробежных насосов строят по опытным данным. Напор, подачу, допускаемую вакуумметрическую высоту всасывания, КПД и мощность насоса находят по их характеристикам. Все перечисленные параметры взаимосвязаны. Так, с увеличением высоты нагнетания подача центробежного насоса уменьшается, изменяются высота всасывания, КПД и мощность. На рис. 10.7 приведена каталожная характеристика насоса. Центробежные насосы различают по числу ступеней, способу подвода и отвода воды от рабочего колеса, расположению вала. По числу ступеней насосы подразделяются на одноступенчатые (одно рабочее колесо) и многоступенчатые (несколько последовательно расположенных рабочих колес на одном валу). Вода в многоступенчатом насосе проходит последовательно через все рабочие колеса, каждое из которых увеличивает напор на определенную величину. Если не удается подобрать центробежный насос с характеристикой, отвечающей заданным напору и расходу, применяют различные способы регулирования.

При значительных превышениях напора уменьшение его дросселированием невыгодно, так как связано с непроизводительными затратами энергии. Рациональный способ регулирования центробежных насосов — преобразование характеристик за счет изменения частоты , вращения или диаметра рабочего колеса (обточка). Если частота вращения рабочего колеса центробежного насоса увеличивается или уменьшается, то соответственно снижаются или возрастают подача, напор и мощность. Зависимость этих величин от частоты вращения можно выразить уравнением динамического подобия центробежного насоса:

где Q, И, N — расход, напор и мощность насоса, м3/с, м, кВт, при номинальной частоте вращения n мин-1 или ω рад/с; Qu Нь Nt — те же величины при измененной частоте вращения. КПД насоса изменении частоты вращения практически не изменяется. Уменьшать частоту вращения более чем в два раза не рекомендуется. Увеличивать ее можно только по согласованию с заводом-изготовителем, обычно не более чем на 10...20% выше номинальной. При уменьшении частоты вращения центробежного насоса допустимая высота всасывания несколько возрастает, при увеличении — падает. Подачу, напор и мощность центробежных насосов можно изменить, уменьшив (обточив) диаметр рабочего колеса. Это предусматривается конструктивными решениями заводов-изготовителей. Параметры центробежного насоса при обточке колеса изменяются так же, как и при изменении частоты вращения:

где D и D1 — диаметры нормального и обточенного рабочих колес. Уменьшение диаметра рабочего колеса более чем на 20% не допускается. Для расширения области применения некоторые заводы-изготовители выпускают насосы как с нормальными, так и с обточенными рабочими колесами. В случаях, когда условия работы насоса требуют частых изменений подачи из-за неравномерности водопотребления, наряду с изложенными приемами, применяют специальные методы регулирования, позволяющие обеспечить не только необходимые расход и напор, но и сохранить в диапазоне регулирования высокие значения КПД. Обычно это связано с использованием средств автоматического управления. Регулирование подачи дросселированием Во время монтажа центробежного насоса на напорной его стороне устанавливают задвижку для выполнения запорно-регулирующих функций. С ее помощью изменяют подачу насоса. По своему назначению и конструкции она служит как запорное устройство и регулятор, но при частых регулировках работает ненадежно. К тому же регулирование задвижкой (дросселированием) оказывается энергетически невыгодным: часть напора расходуется на преодоление искусственно созданного сопротивления в задвижке. Однако в ряде случаев дросселирование является эффективным, особенно при необходимости снижения напоров в трубопроводах на больших уклонах, когда напор не удается использовать и возникает необходимость в снижении его. Такое регулирование применяют на закрытой оросительной сети полустационарной системы для поддержания постоянства давления на входе к дождевальным машинам («Фрегат»). Сущность и энергетические характеристики этого метода регулирования приведены на рис. 10.8

При полностью открытой задвижке рабочая точка A1 будет находиться на пересечении характеристик трубопровода Si и насоса Q-Н. Подача насоса соответствует значению Qa1. Отрезок hT1 характеризует потерю напора на трение при движении жидкой среды со скоростью υ соответствующей подаче Qa1. Для уменьшения подачи до значения Qa2 частично прикрывают задвижку. Сопротивление ее изменит общее сопротивление трубопровода и крутизна характеристики увеличится (точка пересечения А2). Потерю напора определяют по сумме отрезков hт2 + h3д, обозначающих соответственно потери в трубопроводе и в задвижке. КПД насосной установки снизится. Мощность, теряемую при дросселировании, находят по формуле

где Qa2 — подача насоса при прикрытой задвижке, м3/с; h3д — потеря напора в задвижке, м; γ — объемная масса, кг/м3; η — КПД насоса при подаче Qa2. Регулирование перепуском части подачи воды насосом во всасывающий трубопровод и впуском воздуха во всасывающий патрубок. Уменьшить подачу воды в систему от Qa до Qв (рис. 10.9) можно, если перебросить часть перекачиваемой жидкости Qa—Qв по обводной трубе во всасывающий трубопровод, т. е. установить перепускную линию. В этом случае при открытии задвижки на обводной трубе (устанавливается электроприводная задвижка для автоматизации процесса) меняется характеристика трубопроводной сети 2 на 3 со смещением рабочей точки насоса в положение С. Следовательно, для обеспечения подачи QB нужно через перепускную линию подать расход Qс—Qв. Напор, создаваемый насосом, уменьшается, а потребляемая мощность (кривая 4) увеличивается. С энергетической точки зрения способ регулирования подачи перепуском допустим для центробежных насосов с коэффициентом быстроходности ns>300, осевых и вихревых насосов. Коэффициент быстроходности — частота вращения рабочего колеса, которая при полезной мощности 735,5 Вт и подаче 75 л/с обеспечивает напор в 1 м.

Рис.10.9. Регулирование подачи центробежного насоса перепуском

В центробежных насосах меньшей быстроходности такое регулирование приводит к увеличению потребляемой мощности и перегрузке электродвигателя, усложнению систем управления, следовательно, снижению надежности установки. Уменьшения подачи насоса при неизменной характеристике трубопроводной сети достигают, за счет впуска определенного количества воздуха во всасывающий патрубок. Это допустимо и практически не ухудшает работы системы, если фактическая высота всасывания насоса значительно меньше допустимой. При впуске воздуха характеристики насоса Q—Н и Q—η перемещаются вниз, что позволяет выбирать режим работы, обеспечивающий необходимую подачу воды в систему. Количество воздуха, поступаемого во всасывающий патрубок насоса, обычно не превышает 5% от объема перекачиваемой воды. Экономические показатели такого способа регулирования подачи насосов малой и средней производительности несколько лучшие по сравнениию дросселированием задвижкой на выходе насоса. Для регулирования подачи применяются дополнительные специальные устройства по изменению или стабилизации рабочих параметров. При постоянной частоте вращения рабочего колеса они используются в рассмотренных способах количественного регулирования или их комбинаций.

Регулирование подачи воды изменением числа и состава агрегатов Способ обеспечивает дискретное (ступенчатое) регулирование подачи воды в систему водоснабжения. Шаг дискретности постоянен и соответствует подаче одного насосного агрегата (см. параллельную работу насосных агрегатов). Для уменьшения шага дискретности и осуществления плавного регулирования устанавливают разнотипные агрегаты. Например, для обеспечения диапазона регулирования 1:8 на станции можно установить четыре агрегата. Если они будут однотипными, то достижимый шаг дискретности составит 2/8 Q (максимального расхода станции). Если установить агрегаты: два с подачей 1/8 Q, а два с подачей 3/8 Q, то достижима в два раза меньшая дискретности равная 1/8 Q. Число комбинаций разнотипных агрегатов всегда больше, чем однотипных, схема их автоматического выбора и переключения несколько усложняется. Усложнение оправдывается существенным улучшением режима работы и самое главное — уменьшением непроизводительных затрат. Практически такое регулирование можно выполнить двумя насосными агрегатами, но с установкой на каждом из них двухскоростных электродвигателей с соответствующей системой управления.

Регулирование подачи воды при переменной частоте вращения рабочего колеса Способ регулирования насосных агрегатов изменением частоты вращения самый экономичный. Основан на стабильных соотношениях важнейших параметров насосных агрегатов и частоты вращения их рабочих коле£. С достаточной точностью для практических расчетов в доступных эксплуатационных диапазонах КПД насосов при изменении частоты вращения можно считать неизменным:

Подача центробежных насосов пропорциональна частоте вращения рабочего колеса:

Напор пропорционален квадрату частоты вращения:

Мощность пропорциональна кубу частоты вращения:

В приведенных выражениях ω2 — новая частота вращения рабочего колеса, рад/с. Из анализа выражений видно, что

Из последнего выражения вытекает параболическая зависимость H = KQ2, указывающая, как располагаются на характеристике насоса Q—Н рабочие точки, имеющие равный КПД. В общем случае развиваемый центробежным насосом напор зависит от частоты вращения и расхода. При полностью закрытой задвижке мощность на валу насоса составляет около 40% от номинальной. Если постепенно открывать задвижку, мощность растет почти прямо пропорционально расходу:

Во время регулирования частоты вращения насоса напор, развиваемый им, можно привести в соответствие с напором в системе при данном расходе, не поглощая задвижкой избыточный напор. Если насос преодолевает только динамический напор, мощность, потребляемая насосом, при регулировании частоты вращения пропорциональна кубу расхода:

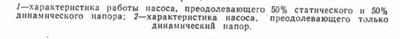

Сопоставив выражения для мощности при дроссельном регулировании подачи и регулировании ее изменением частоты вращения рабочего колеса, видим, что в последнем случае требуется значительно меньшая мощность, а подача возрастает с увеличением предела регулирования. Для определения необходимой мощности на валу насоса в случае преодоления статического и динамического напора, при изменяющемся расходе, следует построить характеристики Q—Н для конкретного насоса при разных частотах вращения. Совокупность характеристик центробежного насоса при различных частотах вращения приведена на рис. 10.10. Анализ характеристик показывает, что эффективность частотного регулирования снижается с увеличением доли статического напора. Рабочая точка б выделена для 50% номинальной подачи, 50% статической и 50% динамической составляющих напора (характеристика 1), а номинальный режим работы при номинальной частоте вращения будет в точке а. При уменьшении расхода на 50% рабочая точка б (характеристика 1) пересекается с вертикалью, соответствующей 50-ному расходу номинального режима. Здесь она оказывается на экспериментальной кривой Q—Н, соответствующей 75% номинальной частоты вращения. Требуемую мощность на валу насоса определяют точкой пересечения N—Q характеристики с вертикалью для 50% расхода и, как видно из рисунка, она составляет 33% от мощности, потребляемой в номинальном режиме.

Рис 10.10.Характеристики центробежного насоса при разной частоте вращения: Если бы насос преодолевал только динамический напор (характеристика работы изображалась бы кривой 2), то, в этом случае необходимые характеристики Q—Н и Q—N. (на рис. 10.11 не показаны) при уменьшении расхода на 50% пришлось бы уменьшить на 50% и частоту вращения рабочего колеса. Потребная мощность составила бы 12,5%, а не 33%, как в первом случае. Для изменения частоты вращения рабочих колес насосных агрегатов можно применять различные механические и электрические устройства. Даже при наличии в них дополнительных потерь методы качественного регулирования оказываются более экономичными по сравнению с любыми способами количественного регулирования. Специфический и важный параметр качественного регулирования насосных агрегатов — коэффициент глубины регулирования частоты вращения насосного колеса:

где ωр и Qp — требуемые по условиям работы минимальные значения частоты вращения и расхода для насосного агрегата с регулируемым электроприводом. Для погружных насосных агрегатов типа ЭЦB минимальное значение расхода не должно быть меньше величины, требуемой для предотвращения нагрева воды внутри корпуса насоса выше 25ºС, обычно принимают(Qmin > 0,1Qном). При выборе коэффициента регулирования необходимо учитывать диапазон изменения потерь в трубопроводной сети в зависимости от колебаний расхода по графику водопотребления. На рис. 10.11 представлены сводные характеристики рассмотренных методов регулирования центробежных насосов с указанием затрат мощности при различных способах изменения подачи насосов. Номинальный режим работы насоса будет в точке А с расходом Qa. В случае изменения его до значения Qв получим новые положения рабочих точек для различных способов регулирования: Вдр — при дроссельном регулировании задвижкой; Воб — при частотном регулировании, изменяя частоты вращения рабочего колеса; Впер — регулирование перепускной линией, когда насос на выходе обеспечивает подачу Q = Qв+Qпер.

Рис. 10.11. Сравнение экономичности разных способов регулирования подачи центробежных насосов.

Приведенное соотношение справедливо для центробежных насосов, у которых коэффициент быстроходности ns<300. Для вихревых и осевых насосов, где с увеличением подачи затраты мощности уменьшаются, регулирование перепуском окажется более экономичным, чем регулирование дросселированием, но регулирование изменением частоты вращения по-прежнему будет более эффективным. Рассмотренные режимы работы центробежных насосов, приемы регулирования показывают функционирование гидравлической системы насос—трубопровод, которое необходимо для правильного выбора насоса и обеспечения повышенной работоспособности, надежности и экономичности всей системы водоснабжения. духа или, закрывая нижний торец стакана непроницаемой упругой мембраной, предварительно залив в него необходимое количество воды.

10.6. Гидропневматические напорно-регулирующие установки

Водонапорными баками в таких установках служат герметичные воздушно-водяные котлы. Установки бывают переменного и постоянного давления; последние из-за сложности эксплуатации применяются очень редко. Автоматические водоподъемные установки типа ВУ предназначены для механизации и автоматизации водоснабжения жилых, коммунальных и общественных зданий, животноводческих ферм, небольших предприятий сельскохозяйственного производства и других объектов с суточным расходом воды до 150 м3. Автоматизированная водоподъемная установка ВУ с погружным насосным агрегатом приведена на рис. 10.12 Технические характеристики автоматических насосных установок с погружными насосами приведены в табл.10.1 В процессе работы вода заполняет котел и сжимает в нем воздух, создавая такой же напор, как в сети. Если подача насосов равна расходу, то вся вода поступает в сеть. При расходе, меньшем подачи насоса, избыточное количество воды заполняет бак, давление в нем повышается, достигнув определенного заданного значения, реле 6, установленное в верхней части бака, отключит магнитный пускатель и насосный агрегат. В тех случаях, когда насос не работает, вода подается потребителю из бака под напором сжатого воздуха и давление уменьшается. Обратное поступление воды в напорный трубопровод предотвращается за счет установки обратного клапана. При достижении минимальной величины давления реле включает насосный агрегат. Давление воздуха при нижнем уровне воды в котле, соответствующем включению насосного агрегата, должно быть равным высоте водонапорной башни, чтобы создать расчетный напор в сети. Установки, в которых при накоплении и расходе регулирующего объема воды происходит изменение давления воздуха, называют гидропневматическими установками переменного давления. Во время работы такой установки происходят потери воздуха из-за утечек через неплотности соединений. Пополняют запас воздуха в баке один раз в неделю (отсутствие специальных устройств или их отказ).

Рис 10.12.Автоматическая водоподъемная установка с погружным насосом:

Регулирование подачи безбашенных установок достигается за счет изменения частоты периодических включений-отключений насосного агрегата. Частота циклов включений и выключений насоса в единицу времени зависит от регулируемого объема пневматического напорно-регулирующего бака, производительности насоса и режима водопотребления. 10.1. Технически характеристики автоматических насосных установок с погружными насосами

Установки ВУ рассчитывают на работу в наиболее напряженном режиме с максимально возможным суточным числом включений n (150...300). Часовая подача насоса должна в 1,1...1,3 раза превышать максимальный часовой расход. Режим водопотребления при выборе установки не принимается во внимание. При определении максимального расчетного числа включений учитывают, что возрастание их числа уменьшает емкость бака, увеличивает износ насосного оборудования, скважины и потребление электроэнергии на 1 м3 поданной воды. Межремонтный период современных центробежных насосов составляет 2...3 года. Рабочий ресурс электрической аппаратуры (магнитные пускатели, реле давления и др.), а также регулирующей арматуры (приемные и обратные клапаны, регуляторы запаса воздуха и т. д.) составляет в среднем 150...200 тыс. циклов. Исходя из равнопрочности отдельных узлов число циклов должно составлять 150...270 в сутки. Регулирующий объем гидропневматического бака определяют по формуле

Обычно число включений для установок с гидропневматическими баками принимается от 150 до 250 в сутки. Большее значение ( Регулирующий объем бака можно сократить за счет укомплектования установки группой насосов, управляемых отдельными реле давления. Схема управления должна обеспечивать поочередное включение насосов в зависимости от давления воды в баке. Полный объем гидропневматического бака определяется с учетом абсолютных значений и соотношения давления в нем воздуха. Изменение объема воздушной подушки в баке может быть определено по закону Бойля—Мариотта:

где V0 и Р0 — полный объем гидропневматического бака, м3, и давление воздуха в опорожненном баке; V1 и V2 — объемы воздушной подушки в баке, соответствующие минимальному P1 и максимальному Р2 давлению воздуха в баке, Па. Рабочий объем в баке Wv — V1 — V2, следовательно, полный объем

Отношение 1. Вычисляют максимальный часовой расход воды Qч мах и расчетный напор у места расположения гидропневматического бака Нрасч. 2. Определяют производительность установки Qy = (l...l,2)Qч max. 3. Определяют минимально необходимый напор установки в метрах водяного столба Ну = Нг + ∑НП + Нрасч, где Нг — геодезическая высота подъема воды до места расположения бака; ∑НП — потери в трубопроводах. 4. Находят значения давлений включения и выключения насосов в метрах водяного столба (м. в. с.):

где Для установок с несколькими насосами значения P1 и Р2 принимают на 2...3 м. в. с. большими, чем для одноагрегатных. 5. Определяют нужную емкость гидропневматического бака и выбирают типоразмер установки. Помимо регулирующего объема в котле образуется «мертвый» запас воды (около 30% расчетной регулирующей емкости) на случай нестабильной работы средств автоматики. Котел можно устанавливать как на поверхности земли, так и в заглубленном помещении. Гидропневматическая напорно-регулирующая установка, смонтированная в подземной сборной железобетонной камере, в которой размещается устье скважины, оборудованной погружным центробежным насосом, арматура и станция управления приведены на рис.10.14. Все гидропневматические аккумуляторы оборудуют предохранительным клапаном, устанавливаемым в нижней части его корпуса или на водоводе. Он предохраняет котел и водопроводную сеть от разрыва в случае аварийного повышения давления. В процессе работы гидропневматических аккумуляторов возникают значительные колебания давления в распределительной сети, отрицательно сказывающиеся на ее долговечности и надежности. Для устранения колебаний давления в сети на трубопроводе за аккумулятором рекомендуется устанавливать.

Рис.10.13. Пневматическая напорно-регулирующая установка с погружным электронасосом, смонтированная в подъемной камере.

Рис.10.14. Скважинная водоподъемная установка с эластичным гидро- аккумулятором:

10.7. Источники питания повышенной частоты

В качестве источников питания погружных насосных агрегатов повышенной частоты вращения рекомендуются электромашинные, статические ферромагнитные и полупроводниковые преобразователи частоты. Статические ферромагнитные преобразователи частоты (ФПЧ) с вращающимся магнитным полем применяются в насосных установках животноводческих ферм и комплексов (ФПЧ) рассчитаны на входное линейное трехфазное напряжение сети 380/220 В, частоту тока 50 Гц с выходным напряжением 380 В, 150 Гц — при мощности 12 кВ*А. Погружной электронасос ВЭН4-16-90, мощность 6,3 кВт. Источниками электроэнергии служат аккумуляторные батареи и термоэлементы с преобразователями постоянного тока в трехфазный переменный. Применяются тиристорно-магнитные преобразователи, состоящие из инверторов и трансформаторов с вращающимся магнитным полем, подмагничиваемых ярмом внешнего магнитопровода. На выходе преобразователя обеспечивается полная симметрия, синусоидальность токов и напряжений независимо от нагрузки. Промышленность выпускает тиристорный преобразователь частоты типа ТМП-200 с тиристорно-магнитным преобразованием частоты на 200 Гц (для погружных электронасосов ВЭНЗ-0,5-25). Преобразователь автоматически включает и отключает электронасос, защищает его от перегрузок и обрыва фазы. Полупроводниковые (тиристорные и транзисторные) преобразователи частоты позволяют регулировать частоту вращения насосов в широких пределах. Применение полупроводниковых преобразователей для регулируемых электроприводов отдельных погружных насосов технико-экономически неэффективно по сравнению со статическими ферромагнитными преобразователями. Пуск погружных насосных агрегатов при питании от ферромагнитных преобразователей частоты соизмеримой мощности имеет специфические особенности. Наиболее удобный одноступенчатый пуск осуществляется прямым включением ФПЧ в сеть на полное напряжение. В начальной стадии пуск сопровождается снижением напряжения на выходе ФПЧ до 50% от номинального значения и ниже с соответствующим уменьшением вращающегося момента (в квадратичной зависимости), при этом первичный ток увеличивается незначительно. Такой пуск погружных насосов возможен лишь при условии, что значение вращающего момента электродвигателя будет превышать момент статического сопротивления не менее чем на 10% во всем диапазоне изменения частоты вращения.

Контрольные вопросы к теме 10. 1. Схемы управления насосным агрегатами. 2. Заливка насосов водой – назовите способы заливки. 3. Варианты автоматического пуска и остановки насосных агрегатов. 4. Схемы управления насосными станциями. 5. Автоматическое регулирование производительности центробежных насосов. 6. Гидропневматические напорно-регулирующие насосные установки – как они работают? 7. Источники питания повышенной частоты – как они устроены?

Поиск по сайту: |

кВт

кВт

На этом же рисунке соответственно показаны потери мощности. При регулировании подачи изменением часто ты вращения они будут минимальными, а при дроссельном регулировании существенно возрастут и будут максимальными в случае регулирования перепуском:

На этом же рисунке соответственно показаны потери мощности. При регулировании подачи изменением часто ты вращения они будут минимальными, а при дроссельном регулировании существенно возрастут и будут максимальными в случае регулирования перепуском:

, м3

, м3 ) принимается для установок мощностью до 5 кВт, меньшее — для более мощных установок, для которых требуются более сложное, дорогостоящее оборудование и управляющая аппаратура. Чтобы избежать износа установки, следует применять бак большего объема.

) принимается для установок мощностью до 5 кВт, меньшее — для более мощных установок, для которых требуются более сложное, дорогостоящее оборудование и управляющая аппаратура. Чтобы избежать износа установки, следует применять бак большего объема. тогда

тогда и

и

м3

м3 отражает величину нерегулирующего объема бака. Одновременно

отражает величину нерегулирующего объема бака. Одновременно  - коэффициент запаса емкости бака, зависящий от конструкции и аппаратуры управления. Обычно отношение

- коэффициент запаса емкости бака, зависящий от конструкции и аппаратуры управления. Обычно отношение  ;

;

;

;  и

и  — среднее давление включения и выключения насоса, выбирается в соответствии с рекомендацией: α — малонапорные установки (Н <50 м.в.с.) = 0,85...0,8; α — средненапорные установки (Н = 50...100 м.в.с) = 0,75...0,65); α — высоконапорные установки (Н>100 м. в. с.) = 0,65...0,6.

— среднее давление включения и выключения насоса, выбирается в соответствии с рекомендацией: α — малонапорные установки (Н <50 м.в.с.) = 0,85...0,8; α — средненапорные установки (Н = 50...100 м.в.с) = 0,75...0,65); α — высоконапорные установки (Н>100 м. в. с.) = 0,65...0,6.