|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Статические нагрузки центрифуг, сепараторов и перемешивающих устройств

В химической и нефтехимической промышленности центрифуги применяются для разделения неоднородных жидких смесей на твердую и жидкую фазы под действием центробежных сил, ускоряющих процесс осаждения. Сепараторы обычно используются для разделения жидкостных смесей, состоящих из нерастворимых между собой компонентов, имеющих различную плотность. По технологическому назначению центрифуги подразделяются на фильтрующие и осадительные, по режиму работы – на машины непрерывного и периодического действия. Сепараторы служат только для разделения жидкостных смесей и имеют, как правило, непрерывный режим работы.

Потребляемая мощность центрифуг и сепараторов определяется в основном затратами на механическое трение и ее расчет начинается с определения статических моментов сопротивления. Статический момент, Н∙м, затрачиваемый на механическое трение барабана о воздух, определяется по формуле

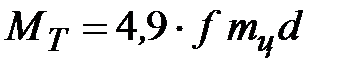

где Н – высота барабана, м; D – наружный диаметр барабана, м; п – скорость вращения барабана, об/мин. Статический момент, Н∙м, затрачиваемый на преодоление сил трения в подшипниках, равен

где f = 0,03…0,09 – коэффициент трения, зависящий от типа подшипников; тц – масса барабана центрифуги с продуктом, кг; d – диаметр вала, м. Затем по формулам (1.65) и (1.66) производится расчет статических моментов сопротивления для одного, наиболее тяжелого цикла работы, определяются суммарные моменты сопротивления где Мi – суммарный момент сопротивления в интервалы времени ∆ti; ∆tj – интервалы работы на номинальной скорости; ∆t1ν – интервалы работы на пониженной скорости; ∆t2μ – интервалы работы в переходных режимах; α и β – коэффициенты, учитывающие условия охлаждения электродвигателя

Внутри цилиндрического аппарата 1 находится ротор 5 якорного типа, который приводится во вращение электродвигателем 2 через вал 4. Сальник 3 служит для предотвращения пропуска паров перемешиваемой жидкости из аппарата. Расчет потребляемой мощности, кВт, мешалок производится по формуле [6]

где k1 = Нж/D – коэффициент, учитывающий заполнение аппарата перемешиваемой жидкостью (Нж – высота слоя жидкости в аппарате, м; D – диаметр аппарата, м); k2 – коэффициент, учитывающий увеличение потребляемой жидкости при пуске (в большинстве случаев k2 = 1); k3 – коэффициент, учитывающий повышение сопротивление среды при перемешивании в зависимости от типа мешалки; Nп – мощность, затрачиваемая на перемешивание, кВт; Nс – мощность, теряемая в сальнике, кВт. Мощность, теряемая на трение в сальнике, кВт

где р – избыточное давление в аппарате, Па; f – коэффициент трения набивки сальника; lс – длина набивки сальника, м; dв – диаметр вала мешалки, м.

Поиск по сайту: |

, (1.65)

, (1.65) , (1.66)

, (1.66) для рабочих интервалов времени и Мс = Мв + МТ ± Мдин для интервалов разгона (торможения). Затем строится диаграмма суммарного момента сопротивления для всех интервалов времени ∆ti и определяется эквивалентный момент за цикл

для рабочих интервалов времени и Мс = Мв + МТ ± Мдин для интервалов разгона (торможения). Затем строится диаграмма суммарного момента сопротивления для всех интервалов времени ∆ti и определяется эквивалентный момент за цикл  , (1.69)

, (1.69) , (1.70)

, (1.70) , (1.74)

, (1.74)