|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Построение завольвентных профилей зубьев методом обкатки

Цель работы: Изучить теоретическую основу нарезания цилиндрических зубчатых колес завольвентного профиля методом обкатки инструментальной рейкой и влияние сдвига режущего инструмента на форму профиля зубьев. Оборудование: прибор типа ТММ-42, бумажные круги (заготовки) из ватмана, твердый карандаш, линейку циркуль. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ. 1. Ознакомиться с устройством прибора и работой с ним. 2. Установить прибор в рабочее положение (рычажок 9 повернуть в крайнее левое положение, гребенку 3 перевести в крайнее правое положение, рычажок 9 повернуть вправо). 3. Разделить заготовку линиями на три равных сектора. 4. Отвернуть винт 10, снять прижим И, укрепить заготовку на диске 2, при этом диск с зацепленной на нем заготовкой повернуть таким образом, чтобы совпали оси симметрии средней впадины рейки и одного из секторов. 5. Вычертить зубья нормального колеса, для чего установить риски рейки против нулевых делений шкал планок 8, обвести карандашом контур зубьев рейки, совпавшей с заготовкой; нажать на рычаг 6 и снова обвести контур зубьев рейки; эти операции повторять до тех пор, пока рейка не перейдет в крайнее левое положение, а в секторе не будут получены 3-4 профиля зуба 6. Отвести рейку в исходное положение, повернуть заготовку до совмещения оси симметрии средней впадины рейки с начала следующего сектора; отодвинуть рейку от центра заготовки на величину сдвига (величина сдвига определяется по формуле) и вычертить зубья положительного колеса. 7. Установить диск и рейку в исходное положение, сместив рейку к центру диска на величину отрицательного сдвига е, и вычертить зубья отрицательного колеса. 8. Перевести прибор β нерабочее положение. Снять бумажный круг с вычерченными зубьями 9. Замерить диаметр меньшего диска, равного диаметру делительной окружности, и вычертить его на бумажном круге 10. Рассчитать размеры зубчатых колес по формулам приведенным в табл. 10.1. отчета. 11. Пользуясь расчетными диаметрами, нанести на бумажный круг четыре окружности колеса; делительную d, начальную d, вершин зубьев 4» впадин d/ - и сравнить их численные значения с полученными при вычерчивании 12. В каждом секторе бумажного круга написать величину смещения е, число зубьев 2 и модуль т; провести радиусы окружностей и указать их значения. 13. По делительной окружности измерить толщину зубьев и шаг зацепления, сверить полученные величины с расчетными. КОНТРОЛЬНЫЕ ВОПРОСЫ: 1. Какой из методов изготовления зубчатых колес наиболее распространенный, точный? 2. Дать сравнительную оценку этим методам. 3. Какие колеса называют нормальными? 4. Чем характеризуются корригированные колеса ? 5. Какие существуют способы корригирования и что достигается при этом? СОСТАВЛЕНИЕ ОТЧЕТА 1. Заданные величины: модуль рейки m=...мм; угол профиля рейки а0= 200; диаметр делительной окружности d=… мм; коэффициент сдвига х=... . 2. Результаты измерений и вычислений. 3. Ответы на контрольные вопросы. 4. К отчету приложить диск с вычерченными профилями зубьев колес . ОБЩИЕ СВЕДЕНИЯ

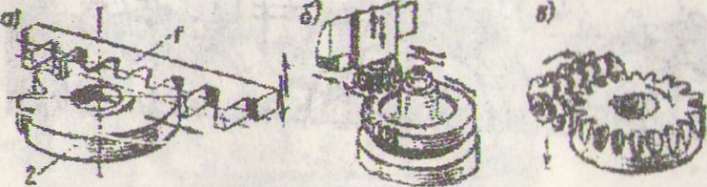

Рисунок 10.1 Теоретическое обоснование Зубчатые колеса могут быть изготовлены литьем, штамповкой, накаткой, протяжкой и нарезанием (обкаткой и копированием). Из перечисленных методов получения зубьев наиболее совершенным является метод обкатки, при котором режущий инструмент и заготовка совершают относительные движения, аналогичные движениям зубчатой рейки (колеса) с шестерней. В качестве режущих инструментов используют инструментальную рейку (гребенку) (рис. 10.1, а), инструментальное колесо (долбяк) (рис. 10.1, б) и червячную фрезу (рис. 10.1, в). Рассмотрим нарезание зубьев методом обкатки на зубострогальнам станке, на котором в качестве режущего инструмента применяется зубонарезная гребенка, Гребенка представляет собой инструментальную рейку-наиболее простой, дешевый и точный зуборезный инструмент. В процессе нарезания (см. рис. 10.1. а) гребенка 1 совершает возвратно-поступательное движение по вертикали, а заготовка 2, вращаясь вокруг своей оси, одновременно перемещается вдаль рейки. При движении гребенки вниз (рабочий ход), а заготовка поворачивается вокруг своей оси и перемещается вдоль своей гребенки. После того как центр заготовки сдвигается на несколько шагов гребенки, обкатка прекращается и заготовка без вращения отводится в исходное положение; гребенка при этом находится вверху. Описанный цикл движения повторяется до окончания обработки всех зубьев колеса. Для выполнения данной лабораторной работы необходимо знать следующие элементы зубчатых зацеплений. Модульная прямая, или .средняя линия рейки 1 (рис 10.2) - прямая, по которой толщина зуба равна ширине впадины рейки и составляет половину нормального шага зубьев рейки; SH ж 1К ** 0,5р* Средняя линия делит прямолинейную часть зуба рейки на две части, равные по высоте А/ По сравнению с зубом нормального колеса рейка имеет увеличенную высоту головки зуба А» так как этой частью рейка нарезает ножку зуба колеса, имеющую высоту hf. Разность hf— ha соответствует радиальному зазору С собранных колес. Делительная прямая рейка II (см. рис. 10.2) – прямая проходящая через полюс зацепления и перекатывающейся без скольжения по делительной окружности бедующего колеса.

Рисунок 10.2 Делительная окружность колеса d (см. рис 10.2) – окружность, на которой шаг зацепления равен шагу инструментальной рейкой pa=pn=πmn. Если при нарезании зубьев рейка установлена так, что делительной является средняя линия рейки (нулевое положения, см. рис. 10.2, а.), то толщина зуба по дуге делительной окружности будет равна ширине впадин, т.е. Sn=0,5πmn. (при этом в передаче сумма толщин зубьев шестерни и колеса равна окружному шагу, т.е. S1n+S2n=pb, высота головки зуба равна одному модулю, т.е ha=1mn высота ножки зуба равна 1,25mn,т.е. hf=1,25mn). Зубчатые колеса с такими параметрами, полученные любым методом нарезания называют нормальными. Колеса с параметрами, отличными от этих величин, называют корригированными.корригированные (исправленные) колеса получают в том случае, когда рейка (или другой режущий инструмент) смещена относительна центра нарезаемого колеса так, что делительная прямая рейка не совпадает с ее средней линией. Расстояние между делительной и модульной прямыми рейки называет смещением (сдвигом), отношение x=e/m – коэффициент смещения. Если модульная прямая не доходит до делительной прямой на величину сдвига е (см. рис 10.2, б.), т.е. смещена от центра колеса (положительный сдвиг +е), то толщина зуба колеса по делительной окружности больше ширины впадины и такое колесо называется положительным. Если модульная прямая рейки (см. рис. 10.2, в.), приближена к центру колеса на расстоянии е и пересекает делительную окружность колеса (отрицательный сдвиге), то у колеса толщина зуба по делительной окружности меньше ширины впадины. Такое колесо называют отрицательным.

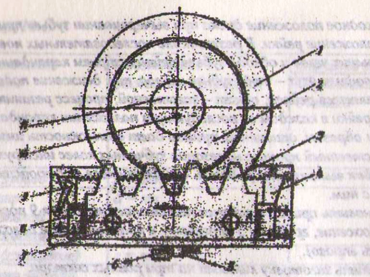

Рисунок 10.3 Прибор для построения эвольвентных профилей зубьев методом обкатки рис 10.3 имеет следующую конструкцию. На основании 4 смонтированы рейка 3 и узел крепления заготовки, выполнены в виде двух соосно установленных дисков 2 и 1. Диаметр верхнего диска 2 равен заготовки нарезаемого колеса (окружности выступов). Нижний диск 1 диаметром, равным диаметром делительной окружности нарезаемого колеса, с помощью гибкой связью может обкатываться по прямой, соответствующей делительной прямой рейки, принадлежащей не подвижному основанию 1. Рейка 3, перемещаясь по направляющем основания 4, может занимать относительно центра дисков различные положения. К основанию 4 прикреплены планки 8 со шкалами, а на рейке 3 выполнены две риски А-А, что позволяет точно определить положение рейки относительно центра заготовки фиксирование рейки осуществляется винтами 7. При совпадении рисок с нулевым делением шкалы можно построить профиль зуба нормального колеса, так как прямая m-m совпадает с модульной прямой рейки точка при сдвиге рейки вверх или вниз будут нарезаться колеса с положительной или отрицательной коррекцией. Кроме того, рейка 3 имеет возможность свободно и согласованно вдоль основания 4. Совместное движения рейки и диска осуществляется при помощи гибкой связи и шагового храпового механизма приводящегося в действия от рычага 6. При нажатии на педаль рычага 6 рейка рабочей собачкой подается влево (по стрелке) на 4 – 5 мм, при освобождении рычага 6 рейка фиксируется запирающейся собачкой 5. При этом рычажок 9 должен быть откинут вправо. При переводе рычага 9 в левое положение обе собачки выводятся из целения с гребенкой 3 и последние получает возможность свободного перемещения от руки вправо или влево. За исходное положение диска при вычерчивании зубьев применяется крайнее правое положение рейки. В результате последовательных поворотов диска на ряд небольших углов и обвода зубьев рейки острием карандаша образуются полные профили двух - трёх зубьев колеса, т.е. движение подачи осуществляется рейкой, обкат—заготовкой; процесс резания заменен обводкой профиля рейки в каждом ее последуюьцем положении карандашом. Таким образом, описанный прибор дает возможность имитировать производственный процесс нарезания зубчатых колес инструментальной рейкой.

Поиск по сайту: |

m

m