|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Продуктовый расчет выработки кисломолочных напитков и сметаны

Особенностью производства этих продуктов является то, что при нормализации молока необходимо учитывать количество вносимой бактериальной закваски, которая готовится на обрате. При этом жирность нормализованного молока находят по формуле:

где Жпр; Жз – содержание жира в готовом продукте, в закваске, %; З – количество вносимой закваски в молоко, %. mн.м = mпр - mз, где mн.м; mпр; mз – масса нормализованного молока, готового продукта, закваски, кг.

При выработке кисломолочных напитков с различными нежировыми добавками или наполнителями (плодово-ягодные сиропы, сахар и т. д.) жирность смеси находят по формуле:

где А – количество вносимой добавки, %; mн.м = mпр – (mз + mА); где mА – масса вносимой добавки, кг. При выработке ряженки и варенца расчет нормализации осуществляют с учетом длительной тепловой обработки нормализованного молока по формуле:

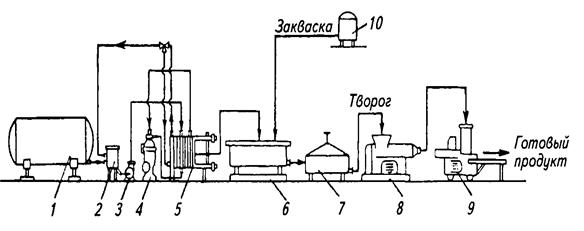

где Жн.м1 – содержание жира в нормализованном молоке для ряженки и варенца; k – постоянный коэффициент, который при использовании открытых емкостей равен 94,5, закрытых – 98,6. Дальнейшие расчеты нормализации выполняются аналогично расчетам производства пастеризованного молока. Творог– кисломолочный продукт с высоким содержанием белка, получаемый путем сквашивания цельного или обезжиренного молока с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы. Характеристика основных разновидностей творога представлена в приложении Ж. Творог производят: традиционным (кислотным, кислотно-сычужным) и раздельным способом. Технология производства творога традиционным способом включает следующие операции: приемку и подготовку сырья, нормализацию, очистку, пастеризацию, охлаждение, заквашивание, сквашивание, обработку сгустка, отделение сыворотки и розлив сгустка, самопрессование и прессование сгустка, охлаждение творога, фасовку, хранение и реализацию. Аппаратурно-технологическая схема производства творога традиционным способом представлена на рисунке 3. После нормализации молоко очищают и подвергают пастеризации при температуре 78 + 2оС с выдержкой 15…20 секунд. Затем молоко охлаждают до температуры заквашивания 28±2оС (в теплое время года) и 30±2оС (в холодное время года). Охлажденное молоко перекачивают в двухстенную творожную ванну и заквашивают производственной закваской мезофильного стрептококка, которую вносят до 5% от объема молока. Сквашивают молоко в течение 8…12 часов до кислотности сгустка 70…80°Т для творога с массовой долей жира 9%, для крестьянского – 75…85°Т и для обезжиренного – 80…90°Т.

Рисунок 3 Аппаратурно-технологическая схема производства творога традиционным способом 1 - емкость для молока; 2 -балансировочный бачок; 3 - насос; 4 -сепаратор-очиститель; 5 - пластинчатая пастеризационно-охладительная установка; 6 - творожная ванна; 7 - пресс-тележка; 8 - охладитель для творога; 9 -автомат для фасования творога; 10 - заквасочник.

При кислотно-сычужном способе, после заквашивания вносят хлористый кальций из расчета 400 г/т, сычужный фермент – 1 г/т и сквашивают до кислотности 61±5˚Т для творога с массовой долей жира 18 и 9%, до кислотности 65±5˚Т – для творога «Крестьянского» и 71±5˚Т – для обезжиренного. При кислотно-сычужной коагуляции казеина молоко сквашивают при температуре 26…30оС в течение 2…3 часов до кислотности 30…35оТ. Затем вносят 40%-ный раствор хлористого кальция из расчета 400 г/т и 1%-ный сычужный раствор из расчета 1 г/т, и выдерживают еще 2…3 часа до кислотности сгустка 58…60оТ для творога 18%-ной и 9%-ной жирности и 66…70оТ для обезжиренного. Готовность сгустка определяют пробой на излом, при котором должна выделяться светло-зеленая сыворотка. Готовый сгусток разрезают лирами на кубики с размером грани 2 см, и оставляют в покое на 1 час. Для лучшего обезвоживания, сгусток подвергают нагреванию до 40…45оС при постоянном перемешивании с выдержкой 20…40 минут для жирного и полужирного творога и до 36…40оС с выдержкой 15…20 минут для нежирного. Сгусток из ванны через сливной штуцер разливают по 7…10 кг в мешочки из лавсана или марли размером 40х80 см, которые завязывают и укладывают в пресс-тележку для самопрессования и прессования. Самопрессование осуществляют при температуре не выше 16оС в течение 1 часа. Затем проводят принудительное прессование до стандартной влажности. Прессуют в течение 4…10 часов, при температуре воздуха 3…8оС. Творог фасуют в мелкую и крупную тару. На фасовочных автоматах творог фасуют в пергаментную бумагу и кашированную фольгу брикетами массой 100; 125; 250 и 500 г. В качестве крупной тары применяют фляги и деревянные бочки. Творог хранят при температуре не выше 4±2оС в течение 36 часов, в том числе на предприятии–изготовителе не более 18 часов. С целью резервирования творог замораживают в мелкой расфасовке (0,5 кг) и в блоках (10 кг) при минус 25…30оС и хранят при температуре – 18оС до 8 месяцев.

Поиск по сайту: |

,

,

,

,