|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Поясните принцип действия воздухораспределителя тормозной системы

Воздухораспределители устанавливаются на каждой единице подвижного состава и предназначены для зарядки сжатым воздухом запасного резервуара из тормозной магистрали, создания в тормозных цилиндрах давления сжатого воздуха, соответствующего величине разрядки тормозной магистрали, полного или частичного (при ступенчатом отпуске) выпуска сжатого воздуха из цилиндров при повышении давления в магистрали.

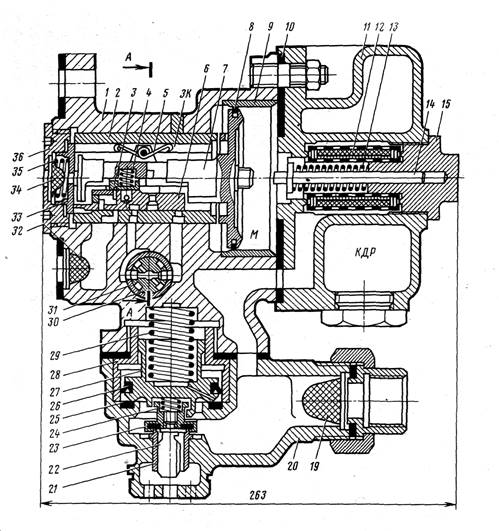

Рисунок 1. Воздухораспределитель № 292-001 Воздухораспределитель (рис. 1) состоит из магистральной части, крышки и ускорителя экстренного торможения. В корпус 1 запрессованы три бронзовые втулки: золотниковая 2, поршневая 9 и втулка 31 переключательной пробки 30. Магистральный поршень 7, отштампованный из латуни, уплотнен кольцом 8 из специальной бронзы. Магистральный поршень 7 образует две камеры: магистральную М и золотниковую ЗК. В хвостовике поршня имеются две выемки, в которых расположен отсекательный золотник 3 с осевым зазором около 0,3 мм и главный золотник 6 с зазором около 7,5 мм (холостой ход). Главный золотник прижат к зеркалу втулки пружиной 5, смещенной относительно продольной оси золотника на 4,5 мм и расположенной над магистральным каналом. С 1980 г. пружина 5 выпускается с двумя роликами. К зеркалу главного золотника пружиной 4 прижат отсекательный золотник. С левой стороны поршня 7 в корпус 1 ввернута заглушка 36, являющаяся упором для буферной пружины 35, которая вторым концом опирается на буферный стакан 33. Внутренняя полость крышки 11 объемом около 1 л является камерой дополнительной разрядки КДР. В крышке, уплотненной прокладкой 10, расположены буферный стержень 14 с пружиной 13, направляющая заглушка 15 и фильтр 12. Последний состоит из наружной и внутренней обойм, между которыми намотана лента из латунной сетки и один слой тонкого фетра, с торцов обойма закрыта войлочными прокладками. В корпус 20 ускорителя экстренного торможения вставлена чугунная или пластмассовая втулка 28. Поршень 27, уплотненный резиновой манжетой 26, прижат пружиной 29 к резиновому кольцу 25. Клапан 23 буртом верхней части входит в полукольцевой паз поршня 27 и имеет в осевом направлении зазор около 3,5 мм. К седлу 21, которое является и направляющей для хвостовика 22, клапан 23 прижат пружиной 24, помещенной между поршнем 27 и верхней частью клапана. Для очистки воздуха в соответствующие каналы вставлены колпачки 19, 32 и 34, изготовленные из мелкой сетки. Ниппель 16 с осевым и боковыми каналами предназначен для защиты от засорения атмосферного канала в корпусе.

Рисунок 2. Положение ручки переключательной пробки воздухораспределителя №292-001 Ручка 18, закрепленная на хвостовике пробки 30 винтом 17, имеет три положения (рис. 2): Д — наклонное под углом 50° в сторону магистрального отвода, устанавливается при следовании в длинносоставных пассажирских (свыше 20 вагонов) и грузовых поездах; К - вертикальное для пассажирских поездов нормальной длины (не более 20 вагонов); УВ — наклонное под углом 45° в сторону привалочного фланца тормозного цилиндра — соответствует длинносоставному режиму, но ускоритель экстренного торможения выключен. Режимы К, Д и УВ предназначены для получения разного времени наполнения и отпуска тормозных цилиндров при экстренном торможении за счет сечения каналов в переключательной пробке. Технологический процесс ремонта тормозных приборов в АКП включает в себя следующие основные операции: наружную очистку; разборку с очисткой деталей; осмотр деталей для определения объема ремонта с проверкой размеров; а в отдельных случаях с испытанием узлов; ремонт деталей или узлов, сборку узлов и их испытание в подкомплекте; окончательную сборку прибора; испытание, регулировку и маркировку. При испытании ВР усл.№292 проверяют: 1.зарядку запасного резервуара объемом 78 литров с давления 0,40 до 0,45 МПа (при начальном давлении 0,38-0,39 МПа), которая должна происходить за 15-25 сек.; 2. чувствительность на торможение снижением давления в магистрали на 0,03 МПа с выдержкой в тормозном положении в течение 1 мин, давление в тормозном цилиндре должно быть 0,04+ 0,01 МПа; 3.чувствительность на отпуск после ступени торможения снижением давления в магистрали на 0,06 МПа и повышением давления через отверстие диаметром 0,9 мм, время отпуска до давления 0,04 МПа должно быть не более 70 сек.; 4. отсутствие самопроизвольного срыва на экстренное торможение при снижении давления в магистрали с 0,5 до 0,4 МПа за 2,5-3 сек (через отверстие диаметром 4,2 мм при объеме магистрального резервуара 24 литра или через отверстие 5 мм при объеме 55 литров); 5. время наполнения тормозного цилиндра при экстренном торможении снижением давления в магистрали темпом 0,08 МПа в 1 сек (через отверстие диаметром 6 мм при объеме магистрального резервуара 24 литра или через отверстие 8 мм при объеме 55 литров), для режима короткосоставного поезда должно быть 5-7 сек и для режима длинносоставного 12-16 сек.;6. время отпуска после экстренного торможения для режима короткосоставного поезда 9-12 сек, для режима длинносоставного поезда и с выключенным ускорителем 19-24 сек;7. мягкость – снижением давления в магистрали с 0,5 до 0,45 МПа в течение 75 сек. через отверстие диаметром 0,9 мм, при этом воздухораспределитель не должен срабатывать на торможение. Принцип действия воздухораспределителя при экстренном торможении. При понижении давления в магистрали темпом 0,08 МПа и более за 1 с. магистральный поршень под действием избыточного давления со стороны ЗК быстро перемещается на 24 мм вместе с золотниками в крайнее правое положение, сжимая пружину буферного стержня, и прижимается к прокладке. При этом выемка золотника сообщает отверстия диаметром по 4 мм в золотниковой втулке и воздух из камеры поступает в тормозной цилиндр. Вследствие резкого понижения давления в камере поршень ускорителя под действием сжатого воздуха со стороны магистрали, где в этот момент давление еще не успевает упасть ниже 0,45 МПа, перемещается в крайнее верхнее положение, отжимает срывной клапан от седла и сообщает магистраль широким каналом с атмосферой через отверстия в седле до давления в магистрали примерно 0,35 МПа, после чего усилием давления воздуха в тормозном цилиндре и пружины срывной поршень перемещается вниз и разрядка магистрали прекращается. Экстренная дополнительная разрядка одного прибора вызывает срабатывание и дополнительную разрядку следующего воздухораспределителя, и так до хвоста поезда, способствуя более быстрому распространению торможения по поезду со скоростью 190 м/с. Одновременно с экстренной разрядкой магистрали запасный резервуар сообщается с тормозным цилиндром, а КДР — с атмосферой. Наполнение тормозного цилиндра при экстренном торможении до давления 0,35 МПа на режиме К для поездов нормальной длины происходит за 5—7 с. На режиме Д длинносоставного поезда и на режиме УВ с выключенным ускорителем наполнение тормозного цилиндра происходит за 12—16 с. Величина максимального давления в тормозном цилиндре после экстренного торможения так же, как и после полного служебного, достигается при выравнивании давлений в цилиндре и запасном резервуаре. 13.Укажите назначение, приведите схему и поясните принцип действия противоюзного устройства высокоскоростных поездов. Противоюзное устройство (1) содержит электронный противоюзный блок (8) управления и датчики (10) на каждом колесе (12) оси (14) тележки (4), (6), посредством которых детектируется скорость вращения соответствующей оси или соответствующего колеса в данный момент. Микропроцессор электронного противоюзного блока (8) управления вычисляет фактическую скорость подвижного состава или поезда и уменьшает на осях заданное расположенным в локомотиве устройством управления тормозами давление в тормозном цилиндре (15) посредством электропневматических противоюзных клапанов (16). Оси (14) установлены с возможностью вращения посредством двух близких к колесам подшипников (18) колесных пар на соответствующей тележке (4), (6). На каждом подшипнике (18) колесной пары оси (14) установлен датчик (10), с помощью которого измеряется скорость вращения соответствующей оси (14) или соответствующего колеса (12) в данный момент, температура соответствующего подшипника (18) колесной пары в данный момент и, по меньшей мере, его продольное ускорение. Технический результат заключается в повышения надежности устройства управления и его усовершенствовании за счет снижения затрат на реализацию. 2 н. и 8 з.п. ф-лы, 2 ил. В связи с тем что при дисковом тормозе, в отличие от колодочного, не происходит очистки поверхности катания колес, коэффициент сцепления их с рельсами снижается в 1,5—2 раза, что увеличивает вероятность юза. Поэтому на высокоскоростных поездах обязательна установка противогазных устройств, которые можно разделить на три поколения. Первые из них, инерционно-механические, срабатывали при окружных замедлениях колес более 3—4 м/с2, после про ворота маховика на оси колесной пары, и резко, за доли секунды, выпускали воздух из ТЦ, растормаживая весь вагон. Затем, по окончании паузы в 1,5—2,0 с, давление в ТЦ вновь возрастало через сбрасывающий клапан до исходного, как показано на рис. 6.6. В расчете на периодическое срабатывание таких регуляторов объем ЗР на каждом вагоне увеличивался в 4—5 раз. Эти устройства выполняли простейшую функцию по исключению повреждения колес при юзе, а алгоритм их действия являлся защитным. Тем не менее они позволяли реализовать уровень сцепления колес с рельсами на 15—20 % выше по сравнению с обычными пассажирскими поездами. Поскольку замедление вращения колеса в этих приборах не является признаком, гарантирующим отсутствие юза, возникали случаи их блокирования и повреждения при так называемом медленном юзе с низким темпом потери окружной скорости. Однако, оставаясь в рамках пневматических конструкций противоюзных устройств, реализовать другие алгоритмы выявления и ликвидации юза довольно сложно.

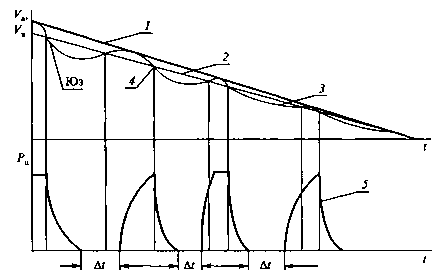

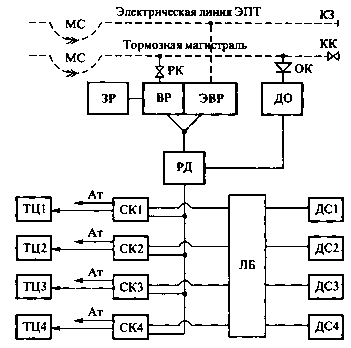

Рис. 6.6. «Защитный» алгоритм инерционно-механического противоюзного устройства: 1 — скорость транспортного средства; 2 — допустимое скольжение; 3 — окружная скорость колесной пары; 4 — юз; 5 — давление в ТЦ В этой связи в нашей стране и за рубежом для эффективного использования свойств сцепления при поосном или потележечном торможении были созданы быстродействующие электронные противогазные регуляторы, позволяющие при ЭТ вести колеса в режиме небольшого периодического проскальзывания и выполненные по общей структурной схеме, представленной на рис. 6.7. В схеме сигналы, вырабатываемые датчиками скорости (ДС), от каждой колесной пары подаются на логический блок (ЛБ), который по заданному алгоритму управляет работой сбрасывающих клапанов (СК). Последние сообщают реле давления (РД) с определенным ТЦ для увеличения давления или с атмосферой для его снижения. Противогазные утройства второго поколения электронного типа в пределах одного вагона или локомотива сравнивают скорость вращения колес, определяя величину их скольжения, и резким изменением давления в ТЦ на незначительную величину в большую

Рис. 6.7. Структурная схема противогазного регулятора электронного типа или меньшую сторону удерживают индивидуально проскальзывание колесных пар в диапазоне 10—15 %, как показано на рис. 6.8. Это позволяет повысить уровень реализуемого сцепления при торможении на 60—70 %, хотя увеличивает износ колесных пар и расход сжатого воздуха. Совершенствование электронных противогазных устройств в нашей стране привело к созданию так называемых регуляторов управления скольжением с адаптивным алгоритмом действия. При этом функции защиты колесных пар от повреждения являются, безусловно, обязательными, но второстепенными. На первое место выдвигаются требования максимально использовать силы сцепления колес с рельсами при торможении, что и обеспечивается применением подстройки (адаптации) регулятора под условия движения. В связи с тем что при дисковом тормозе, в отличие от колодочного, не происходит очистки поверхности катания колес, коэффициент сцепления их с рельсами снижается в 1,5—2 раза, что увеличивает вероятность юза. Поэтому на высокоскоростных поездах обязательна установка противогазных устройств, которые можно разделить на три поколения. Первые из них, инерционно-механические, срабатывали при окружных замедлениях колес более 3—4 м/с2, после про ворота маховика на оси колесной пары, и резко, за доли секунды, выпускали воздух из ТЦ, растормаживая весь вагон. Затем, по окончании паузы в 1,5—2,0 с, давление в ТЦ вновь возрастало через сбрасывающий клапан до исходного, как показано на рис. 6.6. В расчете на периодическое срабатывание таких регуляторов объем ЗР на каждом вагоне увеличивался в 4—5 раз. Эти устройства выполняли простейшую функцию по исключению повреждения колес при юзе, а алгоритм их действия являлся защитным. Тем не менее они позволяли реализовать уровень сцепления колес с рельсами на 15—20 % выше по сравнению с обычными пассажирскими поездами. Поскольку замедление вращения колеса в этих приборах не является признаком, гарантирующим отсутствие юза, возникали случаи их блокирования и повреждения при так называемом медленном юзе с низким темпом потери окружной скорости. Однако, оставаясь в рамках пневматических конструкций противоюзных устройств, реализовать другие алгоритмы выявления и ликвидации юза довольно сложно.

Рис. 6.6. «Защитный» алгоритм инерционно-механического противоюзного устройства: 1 — скорость транспортного средства; 2 — допустимое скольжение; 3 — окружная скорость колесной пары; 4 — юз; 5 — давление в ТЦ В этой связи в нашей стране и за рубежом для эффективного использования свойств сцепления при поосном или потележечном торможении были созданы быстродействующие электронные противогазные регуляторы, позволяющие при ЭТ вести колеса в режиме небольшого периодического проскальзывания и выполненные по общей структурной схеме, представленной на рис. 6.7. В схеме сигналы, вырабатываемые датчиками скорости (ДС), от каждой колесной пары подаются на логический блок (ЛБ), который по заданному алгоритму управляет работой сбрасывающих клапанов (СК). Последние сообщают реле давления (РД) с определенным ТЦ для увеличения давления или с атмосферой для его снижения. Противогазные утройства второго поколения электронного типа в пределах одного вагона или локомотива сравнивают скорость вращения колес, определяя величину их скольжения, и резким изменением давления в ТЦ на незначительную величину в большую

Рис. 6.7. Структурная схема противогазного регулятора электронного типа или меньшую сторону удерживают индивидуально проскальзывание колесных пар в диапазоне 10—15 %, как показано на рис. 6.8. Это позволяет повысить уровень реализуемого сцепления при торможении на 60—70 %, хотя увеличивает износ колесных пар и расход сжатого воздуха. Совершенствование электронных противогазных устройств в нашей стране привело к созданию так называемых регуляторов управления скольжением с адаптивным алгоритмом действия. При этом функции защиты колесных пар от повреждения являются, безусловно, обязательными, но второстепенными. На первое место выдвигаются требования максимально использовать силы сцепления колес с рельсами при торможении, что и обеспечивается применением подстройки (адаптации) регулятора под условия движения.

Поиск по сайту: |