|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Права, обязанности и ответственность начальника ОТК.

Начальник ОТК имеет право: - прекращать приемку и отгрузку продукции несоответствующей ТУ, чертежам, эталонам, установленной комплектности, тех. документации. Распоряжение начальника ОТК может быть отменено директором завода с письменным уведомлением вышестоящей организации. Разногласия между директором и начальником ОТК разрешаются руководством вышестоящей организации; - не принимать продукцию, если она предъявляется не комплектно; - представлять руководству завода предложения о привлечении к ответственности работников, виновных в выпуске брачной продукции, нарушений т.п. - требовать от начальников цехов устранения причин брака и дефектов; равномерного поступления продукции на контроль; - требовать выполнения графиков проверки оборудования на тех. точность; - требовать снижение размеров премий начальникам цехов, отделов, мастерам не обеспечивающих надлежащего качества; - требовать проведения всех анализов и испытаний по качеству продукции; - принимать, перемещать и увольнять работников ОТК совместно с отделом кадров. Начальник ОТК обязан: - обеспечить контроль за качеством; - принимать решения о забраковке или выпуске изделий в случаях спора; - обеспечить правильную организацию контроля на всех участках; - информировать руководство завода о всех случаях брака, дефектов; - организовать тех. обучение работников ОТК; Начальник ОТК также несет ответственность: за правильность организации тех. контроля, своевременность приемки продукции; - за правильность оформления документации; - за правильность оценки качества продукции. Типовая структура ОТК:

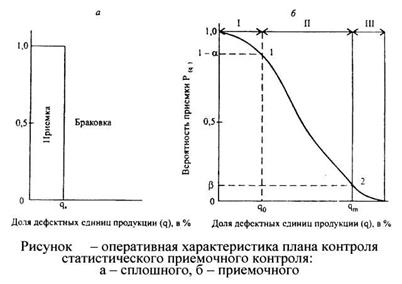

2. Структуры ОТК могут значительно отличаться в зависимости от объема и характера предприятия. Однако, как правило, ОТК должно быть таким, чтобы могло выполнять возложенные на него задачи. На крупных предприятиях возложенные задачи выполняют достаточно крупные подразделения. Это могут быть бюро или даже отделы (отдел входного контроля, отдел технического контроля, отдел работы с потребителями и т.д.). На небольших предприятиях это могут быть небольшие подразделения или даже отдельные исполнители. Выполняющий работу студент должен предложить и обосновать структуру ОТК конкретного предприятия. Задание № 3 Разработать на основе стандарта на СПК план приемочного контроля и провести контроль согласно этому плану. Цель работы: Изучение и применение статистического приемочного контроля. Задание. 1. Дать теоретическое обоснование правил проведения СПК. 2. Изучить и дать характеристику нормативных документов по СПК. 3. Изучить технологию проведения СПК по альтернативному методу согласно ГОСТ 18242-72. 4. Провести СПК с заполнением контрольных карт. Общие теоретические положения проведения СПК по альтернативному признаку. Сущность статистического приемочного контроля заключается в следующем. От партии продукции объемом N, соблюдая принцип случайности, отбирают выборку из п единиц, как правило, значительно меньше, чем N. Все единицы в выборке подвергают контролю, в результате которого определяют степень пригодности каждой единицы для дальнейшего использования. Затем рассчитывают те или иные обобщенные статистические характеристики, которые сравнивают с нормативными, т.е. заданными в нормативно-технической документации. В результате сравнения выносят суждение о качестве всей партии и о ее дальнейшем использовании. Статистический приемочный контроль осуществляется по строго обоснованному плану контроля, под которым понимается совокупность данных о виде контроля, объемах контролируемой партии продукции, выборок (для штучной продукции) или проб (для нештучной продукции), о контрольных нормативах и решающих правилах. Основными количественными характеристиками контроля являются: уровень дефектности, риск поставщика, риск потребителя, приемочное число, браковочное число. Уровень дефектности – доля дефектных (несоответствующего качества) единиц продукции или число дефектов на сто единиц продукции. Различают входной, средний входной, выходной, средний выходной, приемочный и браковочный уровни дефектности. Входным называют уровень дефектности в партии или потоке продукции, поступающей на контроль за определенный интервал времени. Средний входной уровень дефектности – это математическое ожидание уровня дефектности в нескольких партиях или потоке продукции, поступившей на контроль за определенный интервал времени. Выходным считается уровень дефектности в принятой партии или потоке продукции за определенный интервал времени. Средний выходной уровень дефектности – математическое ожидание уровня дефектности в принятых и забракованных (непринятых) партиях (в которых после сплошного контроля все обнаруженные дефектные единицы заменены годными), а также аналогично, в потоке продукции за определенный интервал времени. Приемочный уровень дефектности – максимальный уровень дефектности (для одиночных партий) или средний уровень дефектности (для последовательности партий), который для целей приемки продукции рассматривается как удовлетворительный. Приемочному уровню для данного плана контроля соответствует высокая вероятность приемки. Браковочный уровень дефектности – минимальный уровень дефектности в единичной партии, который для целей приемки продукции рассматривается как неудовлетворительный. Браковочному уровню дефектности для данного плана контроля соответствует высокая вероятность забраковывания; для последовательности партий браковочный уровень дефектности не устанавливается. Поскольку выборка продукции для контроля не всегда несет достаточно объективную информацию о качестве проверяемой партии, то как для изготовления продукции, так и для ее потребителя всегда присутствует элемент риска (по остроумному замечанию американского специалиста по статистике А. Стейна, вообще не существует нерискованных действий или даже нерискованного бездействия). Иногда партия продукции признается потребителем не соответствующей установленным требованиям, так как по единицам продукции, отобранным из партии и подвергнутым контролю, были получены неудовлетворительные результаты. Это риск поставщика (α). Кроме того, существует вероятность приемки партии неудовлетворительного качества (на основе данных по контролю выборки), это – риск потребителя (β). Учет рисков α и β при планировании контрольных испытаний гарантирует поставщика от забракования хороших партий, а потребителя – от приемки плохих партий. Полностью устранить риск обоих видов нельзя, но можно точно его определить путем использования статистических методов. Статистический приемочный контроль отличается от обычного контроля тем, что в нем прежде всего оговариваются величины разумных рисков поставщика и потребителя, в то время как при нестатистическом контроле каждая сторона рискует неопределенно. Величины α и β представляют собой, соответственно, вероятность ошибок первого и второго рода. Сумма α + β характеризует вероятность неправильных оценок качества продукции, а величины 1 – α и 1 – β – вероятность правильных оценок, т.е. достоверность контроля. На практике величины α и β выбираются равными 0,10; 0,05 и 0,01, что соответствует 10, 5 и 1 %. Назначение их не является статистической задачей, а полностью определяется последствиями от неверно принятых решений (ошибок первого и второго рода). Приемочное число – контрольный норматив, являющийся критерием приемки партии продукции и равный максимальному числу дефектных единиц (дефектов) в выборке или пробе в случае статистического приемочного контроля по альтернативному признаку или соответствующему предельному значению контролируемого параметра в выборке или пробе в случае статистического контроля по качественному признаку. Браковочное число – контрольный норматив, являющийся критерием для забраковывания партии продукции и равный минимальному числу дефектных единиц (дефектов) в выборке или пробе в случае статистического приемочного контроля по альтернативному признаку или соответствующему предельному значению контролируемого параметра в выборке или пробе в случае статистического приемочного контроля по качественному признаку. Для оценки эффективности плана статистического приемочного контроля используется оперативная характеристика – выраженная уравнением, графиком или таблицей и обусловленная определенным планом контроля зависимость вероятности приемки партии от величины, характеризующей качество этой продукции. Функция оперативной характеристики представляет собой математическое выражение вероятности принятия партии в зависимости от доли в ней дефектных единиц продукции. По оперативной характеристике можно определить ожидаемый процент пригодных партий при заданном плане контроля. Изображается оперативная характеристика плана контроля в виде графика (рис.), где на оси ординат откладывается вероятность Р(q) приемки партии продукции, а на оси абсцисс – доля дефектных единиц продукции (или уровень дефектности) q в данной партии. Если контролю подвергнуть не выборку, а всю партию продукции (при сплошном контроле), то оперативная характеристика будет иметь вид прямоугольника (рис. а). Вероятность приемки партии с любым содержанием дефектных единиц продукции от нуля до оговоренного критического значения qк в этом случае теоретически будет равна единице, а вероятность приемки партии с содержанием дефектных единиц q < qк будет равна нулю. В данном случае имеет место идеально полное разделение уровня входного контроля (qк) на две области: область приемки и область браковки. В связи с этим оперативную характеристику сплошного контроля называют идеальной. При выборочном контроле потребитель и изготовитель уславливаются о двух уровнях: приемочном q0 и браковочном qm . Партия с уровнем q < qm - плохой. Интервал q0 < q < qm является зоной неопределенности (партии с таким уровнем дефектности принято считать допустимыми). Типичная характеристика плана выборочного контроля показана на рис. б. Для данного плана справедливы уравнения:

Оперативная характеристика всегда проходит через заданные точки: точку 1, лежащую на пересечении Р (1 – α) и q0, и точку 2, лежащую на пересечении Рβ с qm . Обычно вероятность Р (1 – α) для партий, имеющих q0 , принимают равной от 0,90 до 0,99, а Рβ для партий с qm – равной от 0,1 до 0,01. График оперативной характеристики имеет три зоны: I – зона приемки, II – зона неопределенности и III – зона браковки. Все партии, лежащие в зоне приемки, будут приняты; лежащие в зоне браковки – отвергнуты. Партии, лежащие в зоне неопределенности, могут попасть в число принятых и отвергнутых. Если не прибегать к сплошному контролю, то ликвидировать зону неопределенности невозможно. Очевидно, можно уменьшить ширину зоны, увеличив объем выборки, но в этом случае возрастут затраты на контроль. Партия, лежащая в зоне неопределенности, хуже той, которая считается приемлемой, но лучше той, которая бракуется. Обычно СПК проводится по альтернативному принципу, на который разработан ряд стандартов. Наиболее известный и часто применяемый ГОСТ 18242-72.СПК. по альтернативному признаку. В этом стандарте приведены таблицы, позволяющие определить риск потребителя β, браковочный уровень QL, приемочный уровень AQL и объем выборки n; риск потребителя принимается 5 или 10 %. На основе этого стандарта для практического применения разработана рабочая инструкция, которая приведена в приложении 2.

Поиск по сайту: |