|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Вплив легуючих елементів на критичні точки сталі

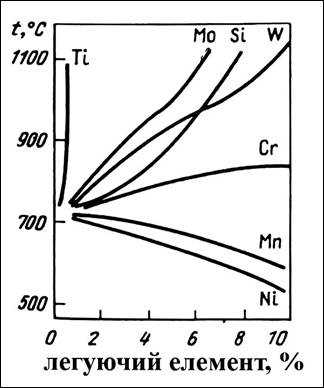

Легуючі елементи значно впливають на критичні точки в сталях. Зокрема, вони можуть інтенсивно зміщувати температуру Ас1 у сталі. Подібний вплив легуючих елементів зв'язаний з двома чинниками: 1. критична температура АС1 в вуглецевих сталях відповідає перетворенню перліт®аустеніт (Ф+Ц®А): a®g і Ц®g. З однієї сторони легуючі елементи змінюють температуру переходу a®g для фериту, що входить до складу перліту, а з іншої сторони вони впливають на температуру дисоціації карбідів і наступного розчинення вуглецю в g-Fe; 2. легуючі елементи, як правило, підвищують температуру дисоціації карбідів, температуру a®g перетворення вони можуть і підвищувати і знижувати. Якщо легуючі елементи можуть підвищувати температуру a®g перетворення, то їх вплив на т. АС1 проявляється особливо сильно (рисунок 1.2). Некарбідоутворюючі елементи розчиняються в цементиті, знижують температуру дисоціації карбідів. Ці закономірності впливу легуючих елементів на критичну точку АС1 в основному зберігаються і при наявності в сталі декількох легуючих елементів.

Рисунок 1.2 – Вплив легування на положення точок АС1 в сталі

Легуючі елементи значно впливають на положення евтектоїдної т. S і граничну концентрацію вуглецю в аустеніті (точку Е). Некарбідоутворюючі елементи Ni, Co, Si зміщують т. S вбік менших концентрацій вуглецю (рисунок 1.3). Карбідоутворюючі елементи Mn і Cr впливають аналогічно. Такі елементи як Mo і W, спочатку зменшують до певної концентрації (4 - 4,5 %), а потім збільшують вміст вуглецю в евтектоїді. Ti, Nb, V - сильні карбідоутворюючі елементи, різко знижують вміст вуглецю в евтектоїді (рисунок 1.3).

Рисунок 1.3 – Вплив легування на вміст вуглецю в евтектоїді (СЕ)

Більшість легуючих елементів знижують межу розчинності вуглецю в g-Fe і зміщують т. Е вбік менших концентрацій вуглецю.

Домішки в сталях

Відповідно до класифікації Н.Т. Гудкова, домішки в сталях підрозділяють на постійні, випадкові та шкідливі. Постійні домішки. Марганець, кремній як домішки присутні в усіх промислових сталях. Вміст марганцю як домішки в конструкційних сталях складає 0,3–0,8%, в інструментальних сталях – 0,15–0,3%. Введення марганцю як технологічної добавки в таких кількостях необхідно для переходу сірки з сульфіду заліза FeS в сульфід марганцю MnS. Кремний,вдобре розкислених спокійних сталях міститься в межах 0,17–0,3%, в низько вуглецевих (£0,2%С) напівспокійних сталях - 0,05–0,017%; в киплячих сталях – £0,07% Si. В нержавіючих і жароміцних сталях, нелегованих сталях в якості домішки Si міститься до 0,8%. Випадкові домішки цепрактично будь-які елементи, що випадково потрапили в сталь зі скрапу (лому), з розкислювачів, з природно–легованих руд. До випадкових домішок найчастіше відносять: Cr, Ni, Cu, Mo, W, Al, Ti. Шкідливими домішками в сталях є сірка, фосфор, миш’як і газоподібні домішки – водень, азот, кисень – але останнім часом азот, сірку та фосфор використовують і як легуючі елементи для забезпечення особливих властивостей сталі. По марочному хімічному складу сталі можна визначити які елементи є легуючими, а які домішками. Якщо в марочному хімічному складі встановлені нижня й верхня межі вмісту в сталі даного елемента, то цей елемент є легуючим. Для домішок встановлюється тільки верхня межа вмісту. Виключенням є марганець, кремній, кількість яких регламентується верхньою і нижньою межею як для домішок, так і для легуючих добавок. Шкідливі домішки присутні в усіх типах сталі, і залежно від типу сталі вони можуть по-різному впливати на їх властивості. Сірка.При кімнатній температурі розчинність сірки в a-Fe практично відсутня, тому вся сірка в сталі зв'язана в сульфіди FeS і MnS і частково в сульфіди легуючих елементів. З підвищенням температури сірка розчиняється в a- і g-Fe до цілком певних концентрацій: · в a-Fe при температурі 913°С – 0,02% S; · в g-Fe при температурі 1365°С – 0,05% S. Тому при термічній обробці включення сірки можуть змінювати свою форму. Якщо сірка зв'язана з залізом, то при відносно низьких температурах гарячої деформації в результаті плавлення евтектики, яка включає FeS (980°С), проявляється красноламкість сталі. При більш високих температурах гарячої деформації виникає гарячеламкість, яка обумовлена розташуванням по границях зерен не сульфідної евтектики, а власне FeS (tпл=1180°С). Введення в сталь марганцю у співвідношенні Mn:S=8:10 приводить до майже повного зв'язування сірки в тугоплавкі сульфіди MnS (tпл=1620°С), при цьому виключається утворення легкоплавкої сульфідної евтектики, що, у свою чергу, дозволяє запобігти красноламкості і гарячеламкості при гарячій обробці сталі. Збільшення вмісту сірки в сталі мало впливає на міцностні властивості, але істотно впливає на в'язкість сталі і анізотропію в напрямку поперек і уздовж прокатки. Особливо сильно анізотропія проявляється при високому вмісті сірки (рисунок 1.4).

а- уздовж напрямку прокатки; б - поперек напрямку прокатки Рисунок 1.4 – Залежність ударної в'язкості нормалізованої сталі 45 від вмісту в ній сірки На зразках, вирізаних поперек прокатки, ударна в'язкість зменшується зі збільшенням вмісту сірки. У поздовжньому напрямку зі збільшенням вмісту сірки спостерігається зростання ударної в'язкості. Це пов'язано з посиленням полощатості в результаті витягування сульфідів уздовж лінії прокатки. В жароміцних аустенітних сталях збільшення вмісту сірки знижує межу повзучості і межу тривалої міцності, тобто сірка знижує жароміцностні властивості. Фосфор.Розчинність фосфору в a-Fe і g-Fe значно перевищує його вміст у сталі як домішки. Тому вплив фосфору на властивості сталі проявляється через зміну властивостей фериту і аустеніту. Шкідливий вплив фосфору на властивості сталі може підсилюватись через його сильну схильність до ліквації. Фосфор зміцнює ферит і підсилює хладноламкість сталі, тобто збільшує температуру переходу із в’язкого в крихкий стан (рисунок 1.5.).

Рисунок 1.5 – Вплив фосфору на sВ и sТ і ударну в'язкість KCU низьковуглецевої ферито-перлітної сталі (0,2%С, 1%Mn)

Фосфор відноситься до сильних зміцнювачів при тому, що його вміст в сталі не перевищує 0,03–0,04%, він збільшує межу текучості фериту на 20–30 МПа. Збільшення вмісту фосфору в межах сотих часток відсотка може викликати підвищення порогу хладноламкості на кілька десятків відсотків, 0,01 % фосфору збільшує поріг хладноламкості на 20–25°С.

Гази в сталях

Вміст газоподібних домішок водню, кисню, азоту в сталі залежить від способу виплавки (таблиця 1.1). Водень.Може входити до складу твердого розчину і виділятися в газоподібному стані. В результаті в сталі утворюються пори (флокени). Кисень.Як правило, утворює неметалеві включення. Азот.Якщо він розчиняється у твердому розчині або утворює нітриди заліза, то він негативно впливає на властивості сталі, але якщо азот утворює нітриди алюмінію, ванадію, ніобію або карбонітриди V(CN), Nb(CN), то він позитивно впливає на властивості сталі. Таблиця 1.1 – Вміст газоподібних домішок в сталі в залежності від способу виплавки

В корозійностійких і жароміцних сталях азот використовується як елемент, що стабілізує аустеніт. Боротьбу зі шкідливими домішками в сталях проводять при виплавці, застосовуючи різні технологічні прийоми. Маркування сталі

В Україні прийнята буквено-цифрова система позначень марок сталей і сплавів. Вуглецеві конструкційні якісні сталі позначають двозначним числом, що вказує середній вміст вуглецю в сотих долях відсотку (05, 08, 10, 15, 20...80, 85). Для сталей повністю не розкислених, при вмісті С<0,20% в позначенні марки додають індекси КП і ПС, сталі, що киплять і напівспокійні, для спокійних сталей індекс СП не вказують: 15КП, 20ПС. Вуглецеві інструментальні сталі позначають літерою У і цифрою, яка вказує на вміст вуглецю в десятих долях відсотку: У7, У8, У9...У13. В легованих сталях основні легуючі елементи позначають буквами А - азот, Б - ніобій, М - молібден, Т - титан, Г - марганець, Ю - алюміній, Д - мідь, С - кремній, Х - хром, Ф - ванадій, В - вольфрам, Ц - цирконій, Р - бор, П - фосфор, Н - нікель, Е - селен. Цифри після букв у позначенні марки вказують кількість даного елементу у відсотках. При середньому вмісті легуючого елементу до 1,5 % цифру за буквою не приводять. Вміст вуглецю вказують на початку марки сталі в сотих долях відсотку для конструкційних, в десятих долях – для інструментальних сталей. Наприклад: сталь 45ХГН2МФ - містить 0,45% С, 1% Сr, 0,5% Mn, 2% Ni, 0,2 - 0,3% Mo, 0,1 - 0,4 V. Якщо вміст вуглецю в інструментальних легованих сталях 1% і більше, то цифру на початку марки не ставлять (наприклад - ХВГ). Буква А наприкінці марки вказує, що сталь відноситься до категорії високоякісних (30ХГСА), а якщо в середині марки, то сталь легована азотом (16М2АФ), якщо на початку марки – сталь відноситься до автоматних, з підвищеною оброблюваністю, пластичністю (наприклад, АС35М2). Особливо високоякісну сталь одержують за методами спеціального очищення від домішок і неметалевих включень в процесі виплавки або переплаву. При такій технології наприкінці марки через «-» додають відповідні індекси: якщо електрошлаковий переплав – Ш, вакуумно-дуговий - ВД, електрошлаковий з наступним вакуумно-дуговим переплавом, наприклад: ШВД, 30ХГС - Ш, 40Х5МФ - ШВД. Сталь, що не містить наприкінці марки букву А або Ш - якісна сталь. В деяких випадках система маркування відрізняється від загальноприйнятої. Деякі підшипникові сталі позначаються буквою Ш на початку марки. Наприклад, ШХ15: в цій марці сталі вміст хрому зазначений у десятих частках відсотку. Якщо підшипникову сталь для зменшення кількості домішок і неметалічних включень, оброблюють синтетичними шлаками, то наприкінці марки позначають букву Ш: ШХ15 - Ш. В марках швидкорізальних сталей на початку марки ставлять букву Р, потім ставлять цифру, що позначає кількість головного легуючого елементу – вольфраму. Наприклад, Р9, Р6М5 – містять вольфраму 9 або 6%, молібдену - 5%. Якщо в сталях міститься близько 4% Cr, , а також 1-5% ванадію, то його в марці не вказують. Вміст вуглецю в швидкорізальних сталях пропорційний кількості ванадію і в марці його не вказують, а вміст молібдену та кобальту обов'язково вказують. Наприклад: Р18 - містить 17-18,5% W, 0,7-0,8% С, 3,8-4,4% Сr, 1-1,4% V.

Класифікація сталей

В наш час єдина класифікація сталей відсутня. Далі наведені найважливіші і найбільш загальні класифікаційні ознаки сталей: 1. За хімічним складом сталі і сплави чорних металів умовно поділяють на: 1.1. Вуглецеві сталі не містять спеціально введених легуючих елементів, їх кількість повинна бути в межах регламентованих відповідних стандартів для домішок; 1.2. Низьколеговані сталі, сумарна кількість легуючих елементів в цих сталях не повинна перевищувати 2,5%; 1.3. Леговані сталі – це сталі, сумарна кількість легуючих елементів в яких складає 2,5-10%; 1.4. Високолеговані сталі – це сталі, сумарна кількість легуючих елементів в яких складає більше 10%, при вмісті в них заліза більше 40%; 1.5. Сплави на основі заліза містять не менше 45%Fe, але його кількість є більшою, ніж іншого легуючого елементу. Залежно від наявності основного легуючого елементу сталі називають: марганцевими, кобальтовими та ін. Якщо сталі леговані комплексом легуючих елементів, то їх називають - хромонікелеві, хромо-марганцеві, хромо-нікель-марганцеві і т.п. 2. За призначенням сталі поділяють на конструкційні; інструментальні; зі спеціальними властивостями; 2.1. Конструкційні сталі – це сталі, що застосовуються для різних деталей машин, механізмів. Вона має певні механічні, фізичні, хімічні властивості. Конструкційні сталі діляться на: - будівельні; - машинобудівельні; - сталі і сплави з особливими властивостями (теплотривкі, жароміцні, жаростійкі і т. інш.); 2.2. Інструментальні сталі – це сталі, які застосовуються для обробки металу різанням або тиском, мають високу міцність, зносостійкість, твердість й т.д. Їх поділяють на: - сталі для різального інструменту; - штампові сталі; - сталі для вимірювального інструмента. 3. Класифікація за структурою є умовною. 3.1. За структурою в рівноважному стані сталі поділяють на: - доевтектоїдні; - евтектоїдні; - заевтектоїдні; Залежно від легуючих елементів, що містяться в сталі, положення евтектоїдної точки може бути різним при різному вмісті вуглецю (рис. 1.3). 3.2. За структурою, яка отримана при охолодженні на повітрі зразків невеликих перетинів, після високотемпературного нагріву до температури 900°С сталі поділяють на: - перлітні; - феритні; - бейнітні; - ледебуритні; - мартенситні; - аустенітні; Перлітні і бейнітні сталі - найчастіше є вуглецевими і нелегованими. Феритні і аустенітні сталі – леговані. Ледебуритні – також леговані сталі. Зв'язок структура - легуючий елемент є неоднозначним, можуть бути змішані класи: - ферит - перліт; - перліт - мартенсит; - аустеніт - ферит; - аустеніт - мартенсит; - ферит - мартенсит. Така класифікація застосовується при наявності в структурі 10% фериту. 4. За якістю сталі поділяють на: - сталі звичайної якості (рядові); - сталі якісні; - сталі високоякісні; - сталі особливо високоякісні. Головною їх ознакою є більш високі вимоги за хімічним складом, особливо по вмісту шкідливих домішок сірки і фосфору. сталі звичайної якості містять 0,050% S, 0,040% Р; сталі якісні містять 0,035% S, Р кожного; сталі високоякісні містять 0,025% S, Р кожного; сталі особливо високоякісні містять 0,015% S, 0,025% Р; Сталі звичайної якості (рядові).Цевуглецеві сталі, що містять до 0,6% вуглецю, їх виплавляють у конверторах і мартенівських печах, розливають у злитки великої ваги. Основний елемент, що впливає на механічні властивості – вуглець; міцність і твердість сталей звичайної якості з ростом вмісту вуглецю зростають, пластичність - падає. Вуглецеві сталі поділяють на сталі, які поставляють: - за механічними властивостями (конверторні або мартенівські сталі); - за хімічним складом (киснево-конверторні або мартенівські сталі); - за хімічним складом і механічними властивостями (мартенівські сталі). Сталі рядові ділять по способу виробництва на спокійні (СП); киплячі (КП); напівспокійні (ПС). Спокійні сталі (СП) - це сталі, які розкислені марганцем і кремнієм; в них знижена кількість кисню і, відповідно, окислів. Зі сталі звичайної якості виготовляють листовий та сортовий прокат. Киплячі сталі (КП) – це сталі, в яких підвищений вміст газоподібних домішок, висока шпаристість, більш низькі значення межі текучості, на відміну від спокійних сталей при однаковій міцності киплячі сталі краще піддаються холодній прокатці і витяжці з більшими ступенями деформації. Киплячі сталі використовують для виготовлення автолисту, який одержують глибокою витяжкою. Киплячі сталі схильні до крихкого руйнування, особливо при низьких температурах, їх використовують при менших знакоперемінних навантаженнях, ніж спокійні сталі. Для підвищення пластичності вміст вуглецю в киплячих сталях не повинен перевищувати 0,25%. При низькому вмісті вуглецю в киплячих сталях краще заварюються порожнечі. Напівспокійні сталі (ПС) – по властивостям займають проміжне положення між спокійними і киплячими сталями, вміст кремнію в них не менше 0,17%. Напівспокійні сталі використовують для холодного видавлювання болтів і після марки сталі ставлять літери ПС. Якісні сталі.За хімічним складом якісні сталі – вуглецеві або леговані; виплавляються переважно в мартенівських печах з виконанням більш високих вимог до складу шихти, процесу плавки й розливання. Вміст сірки і фосфору в цих сталях не більше 0,035% кожного. Кількість і розмір неметалевих включень менша, ніж в сталях звичайної якості. Марки 08, 10, 30, 50, 80 (цифра – середній вміст вуглецю в сотих частках відсотку). Наприклад: марка 08 – 0,05-0,075% С; 50 – 0,47-0,5% С. Зі збільшенням вмісту вуглецю в цих сталях зростає межа міцності (sВ) й текучості (s0,2) від 320 МПа до 680 МПа та від 200 МПа до 400 МПа відповідно, відносне подовження (d, %) знижується від 33% до 12%, відносне звуження (y, %) від 60% до 35%. В'язкість руйнування також знижується. Високоякісні сталі.За хімічним складом це леговані сталі. Виплавляються в електро- і мартенівських печах. Вміст сірки і фосфору не більше 0,025% кожного. Кількість неметалічних включень значно менша, ніж у якісних сталях. Середній вміст вуглецю в межах марки коливається ±0,07%. Сталі особливовисокоякісні.Ці сталі виплавляються в електропечах з електрошлаковим переплавом (ЭШП). У цих сталях вміст сірки мінімальний - £0,015%. Вміст вуглецю і легуючих елементів такий самий, як і в високоякісних сталях. Кількість газоподібних домішок (азоту, кисню, водню) в особливовисокоякісних сталях мала. Це забезпечує підвищену ударну в'язкість, особливо при температурі нижче нуля градусів по Цельсію, за рахунок зсуву межі хладноламкості в область більш низьких температур.

Поиск по сайту: |