|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Виды погрешностей измерения ⇐ ПредыдущаяСтр 5 из 5

Погрешности измерения могут быть систематическими и случайными. Систематическая погрешность либо постоянна по значению, либо изменяется во времени по некоторому закону. Значение погрешности или закон ее изменения могут быть установлены, а в результат измерения введена поправка. Например, после проведения серии измерений микрометром было обнаружено, что микрометр не установлен на нуль, т.е. при измерении установочной меры (контрольного валика) размером 25,000 мм микрометр показывал 25,03 мм. Следовательно, все ранее проведенные измерения содержат систематическую погрешность, равную +0,03 мм. Можно не проводить повторных измерений, а ввести поправку в ранее полученные результаты L = Lд + q. Поправка q равна систематической погрешности, взятой с обратным знаком. В нашем примере q = -0,03 мм. Правило:поправку всегда прибавляют. Например, если Lд = 40,35 мм, то исправленный результат будет Lд = 40,35 + (-0,03) = 40,32 мм. Результаты измерения, в которых систематическая погрешность известна и исключена, называются правильными. Случайная погрешность обнаруживается при повторении измерений, когда показания средства измерения изменяются от опыта к опыту. Результатом однократного измерения в этом случае называется результат наблюдения. На основе теории вероятностей и математической статистики установлено, что среднее значение результатов наблюдения

Каждый результат наблюдения будет иметь случайгую погрешность относительно среднего размера хi -

Значения

Случайная погрешность результата измерения оценивается доверительным интервалом, определяемым некоторым числом (tрк ) средних квадратических отклонений (

tрк называют коэффициентом Стьюдента, который зависит от доверительной вероятности Р и числа степеней свободы k=n-1. Ряд значений tрк для доверительной вероятности Р=0,95 приведен в следующей таблице.

Обычно для повышения точности число измерений не превышает 7. Результат измерения записывается следующим образом = Lд + q Например, L = (32,987±0,002) мм при Р=0,95, n=5 означает, что действительный размер получен на основании 5 наблюдений, равен 32,987 мм, а случайная погрешность с доверительной вероятностью 95% не будет больше 2 мкм. С вероятностью 5% она может превысить это значение. Действительный размер Действительный размер детали при измерении в разных направлениях может быть различным. На производстве размеры детали принято условно считать постоянными. Для деталей, образующих посадки с зазором, за действительный размер: - для отверстия принимают диаметр вписанного в действительную поверхность цилиндра, т.е. наименьший из найденных измерением размеров в различных сечениях детали, - для вала – диаметр описанного цилиндра, т.е. наибольший из найденных измерением размеров. Такая условность определяет возможность сборки деталей, предназначенных для подвижного соединения. Однако для прецизионных машин следует учитывать характер отклонений формы деталей. Для деталей, образующих посадки с натягом, характер соединения определяется средним из размеров, полученных при измерении детали в нескольких сечениях и в разных направлениях, который и принимается за действительный размер.

4. Справочные данные Нормальные линейные размеры Таблица П1

Примечание. Приведение величин назначаемых размеров в соответствие со значениями нормальных линейных размеров сокращает многообразие используемых величин размеров (повышает уровень унификации). Это позволяет: - унифицировать посадочные размеры деталей (как следствие, например, в серийном производстве сокращается количество типоразмеров деталей, необходимых для комплектации разных изделий), - использовать типовой сортамент и заготовки (листы, трубы, круги, проволока и т.д.), - использовать типовой инструмент (сверла, фрезы и т.д.) Использование нормальных линейных размеров не распространяется: - в случае применения стандартных величин размеров (например, модуль зацепления, диаметр резьбы), - на случаи применения стандартных деталей и сопряженных с ними размеров (например, посадочные диаметральные размеры стандартных подшипников качения), - при назначении величин размеров, являющихся результатом оптимизационных расчетов. Числовые значения допусков для размеров до 500мм Таблица П2 (с 01 по 12 квалитеты)

Числовые значения допусков для размеров до 500мм Продолжение таблицы П2 (с 13 по 18 квалитеты)

Примечание: для размеров менее 1 мм квалитеты от 14 до 18 не применяются. Основные отклонения размеров Таблица П3

Основные отклонения размеров Продолжение таблицы П3

Основные отклонения размеров Продолжение таблицы П3

Примечание: - основные отклонения K,M,N, k,m,n до IT8 включительно определяют с учетом поправки D. - основные отклонения P…ZC до IT7 включительно определяют с учетом поправки D. - поле допуска K свыше 8 квалитета не применяется.

Значения поправки Δ, мкм Таблица П4

Рекомендуемые и предпочтительные поля допусков отверстий Таблица П5

Рекомендуемые и предпочтительные поля допусков валов Таблица П6

Примечание: ٱ - предпочтительные поля допусков

Значения допусков t, мм (из ГОСТ 25670-83) Таблица П7

Рекомендации по выбору числовых значений параметра шероховатости /1, 2/ Таблица П8

Рекомендации по определению числовых значений допусков формы и расположения поверхностей /2/ Таблица П9

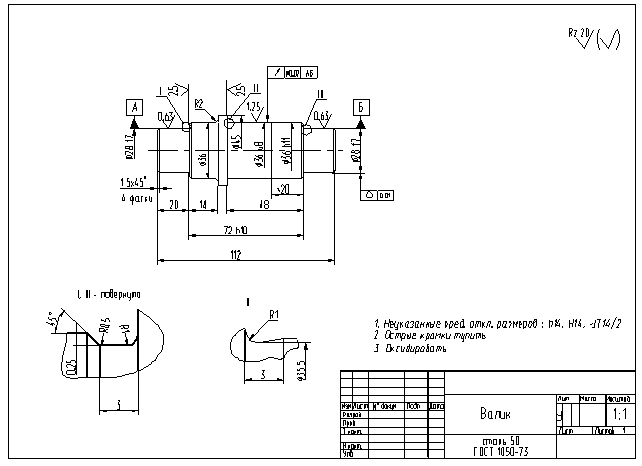

Примечание. Использованные обозначения: IT – допуск размера поверхности Неуказанные значения допусков рекомендуется выбирать из таблиц, приведенных в справочниках /1,2/. 5. Образцы оформления рабочих чертежей

Поиск по сайту: |

имеет в n раз меньшую дисперсию, чем дисперсия результата наблюдения. Поэтому за результат измерения принимается средний размер результатов наблюдений

имеет в n раз меньшую дисперсию, чем дисперсия результата наблюдения. Поэтому за результат измерения принимается средний размер результатов наблюдений .

. .

. )

)

, Р=0,95, n=…

, Р=0,95, n=…