|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Рабочее проектирование. Контроль параметров деталейСтр 1 из 5Следующая ⇒

(Основы взаимозаменяемости и стандартизации)

Москва 2005 г. Содержание

Введение………………………………………………………………………………………...2 1 . Описание установки.. 4 1.1 . Объект исследований.. 4 1.2 . Приспособления и средства измерения. 5 1.2.1 . Приспособления. 5 1.2.2 . Средства измерения. 6 2 . Описание лабораторных работ. 8 2.1 . Допуски и посадки.. 8 2.2 . Отклонения формы и расположения поверхностей и их нормирование. 9 2.3 . Шероховатость поверхностей деталей.. 11 2.4 . Размерные цепи.. 12 2.5 . Оформление рабочего чертежа вала. 13 2.6 . Оформление рабочего чертежа зубчатого колеса. 14 3 . Основы измерительного контроля. 15 3.1 . Погрешность измерения. 15 3.2 . Методы измерения размеров. 16 3.3 . Виды погрешностей измерения. 17 3.4 . Действительный размер. 18 4 . Справочные данные. 19 5 . Образцы оформления рабочих чертежей.. 25

Рабочее проектирование. Контроль параметров деталей: Методические указания. – М.: ФГУП «Центр МНТП», 2005. –25с.

Приведено описание учебной установки и предложены перечень и примерное содержание выполняемых на ее основе лабораторных работ. Указания снабжены необходимым справочным материалом. Перечень работ составлен из условия получения минимально необходимого комплексного представления о рабочем проектировании. Возможно выполнение отдельных работ или дополнительно подготовленных работ. Предложенные работы ориентированы на развитие навыков конструирования, в частности критериально-обоснованно выбирать геометрические параметры деталей, осмысленно оформлять рабочую документацию. Пособие предназначено для студентов на этапе общетехнической подготовки при выполнении лабораторных работ по курсам "Основы конструирования", "Прикладная механика", "Техническая механика".

Введение

Разработка и оформление чертежей деталей, этап рабочего проектирования, завершает конструкторскую проработку технического устройства. На этом этапе выполняется следующая работа: 1. конкретизируется форма деталей, всех ее участков и элементов. Форма поверхностей определяется, прежде всего, конструктивными и технологическими требованиями, а также требованиями эстетики и эргономики (безопасности и удобства). Конструктивные требования обусловлены выполнением деталью своей функции, условиями прочности (например, галтели), жесткости и другими. Технологические требования призваны обеспечить удобство изготовления (простота форм обрабатываемых поверхностей, возможность выхода инструмента – проточки, вынимание отливок из форм – литейные уклоны, …), сборки (посадочные пояски, направляющие конусы, …). Технологичность и удобство эксплуатации, с другой стороны, обеспечиваются выполнением требований стандартизации и унификации, т.е. выбор форм и размеров, регламентируемых стандартом (например, законцовки валов, проточки, сбеги резьбы) или обеспечиваемых стандартным инструментом (например, диаметры отверстий), сокращение излишнего многообразия форм и размеров (например, приведение параметров к значениям из рядов предпочтительных чисел). 2. выбирается или уточняется ранее сделанный выбор материала, 3. обоснованно назначаются геометрические параметры. Эти параметры подразделяют на три группы: линейные и угловые размеры, параметры формы и расположения поверхностей, параметры шероховатости поверхностей, 4. оформляются рабочие чертежи деталей. Целями проведения лабораторных работ на основе данной установки являются: - знакомство с параметрами, характеризующими геометрию изделия, правилами их указания на чертеже, методами выбора их значений, - знакомство со средствами и методами измерения и контроля геометрических параметров машиностроительных деталей, - знакомство со стандартами и нормативной литературой, - обучение умению правильно оформлять рабочую документацию. В данных методических указаниях приведено описание учебной установки «Рабочее проектирование. Контроль параметров деталей» и предложены перечень и примерное содержание выполняемых на ее основе лабораторных работ. В приложении приведен минимальный объем справочного материала, который, при необходимости, вами может быть расширен и уточнен. 1. Описание установки Учебная установка включает (рис.1): · набор изучаемых деталей: валик (13), зубчатое колесо (9), вкладыши подшипника скольжения (12), · контрольно-измерительный инструмент: индикатор часового типа (1), микрометр (5), штангенциркуль (6), нутромер (рис.6), щупы (3), концевая мера (2), образцы шероховатости поверхностей (рис.7),

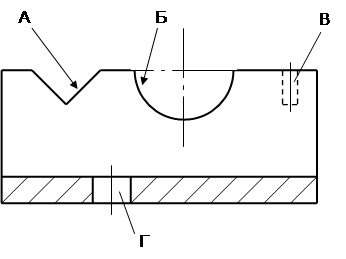

· приспособления для проведения измерений: установочная скоба (14), оправка (8), детали штатива для закрепления индикатора (7, 10, 11). Все это находится в ящике, который служит для хранения и используется в качестве общего основания в процессе выполнения работы (размещения деталей в ящике может отличаться от представленного ан рис.1). Объект исследований Объектом исследований является условная модель части редуктора (рис.2), включающая в себя следующие детали: корпус редуктора (в виде установочной скобы, 14), втулки подшипника скольжения (вкладыши, 12), ступенчатый валик (13) и зубчатое колесо (9). Для удобства установки валика с насаженными на него вкладышами, посадочная цилиндрическая поверхность Б (рис.3) корпуса редуктора выполнена в виде полуцилиндра. Модель позволяет проводить изучение, как отдельных деталей конструкции, так и сборочного узла. 1.2 Приспособления

Приспособления для проведения измерений включают следующие детали:

· корпус редуктора, имеющий форму скобы (рис.3). Корпус одновременно является деталью редуктора, основанием штатива и измерительным столом. Он выполнен как единое целое с поверочными призмами (поверхности А) и содержит отверстия для закрепления колонки штатива (резьбовое отверстие В) и оправки для зубчатого колеса (отверстие Г). Поверочные призмы используются при контроле радиального биения вала; · штатив для установки и крепления индикатора (рис.4). Штатив состоит из вертикальной колонки (10), горизонтального кронштейна (11), подвижно скрепляющей их струбцины (7). При установке штатива на корпусе редуктора, во-первых, в отверстие В (рис.3) вворачивается колонка (10) до упора в дно отверстия (настолько туго, чтобы колонка не шаталась). К ней с помощью струбцины, винта и гайки на требуемой высоте закрепляется кронштейн, на конце которого винтом фиксируется индикатор (1). При сборке штатива необходимо стремиться к образованию жесткой, беззазорной конструкции;

· оправка (8, рис.1), необходимая для установки зубчатого колеса при контроле торцевого биения (рис.5). Оправка с установленным на ней зубчатым колесом фиксируется в отверстии Г (рис.3) скобы. Средства измерения Штангенциркуль (6, рис.1). Предназначен для измерения наружных и внутренних размеров невысокой точности. Диапазон измерения: 0…150 мм. Цена деления: 0,05 мм. Предел допускаемой погрешности измерений: 0,05 мм. Набор щупов № 2 (3, рис.1). Предназначен для измерения зазоров между поверхностями. Мера концевая установочная L=25мм (2, рис.1). Предназначена для установки микрометра на нуль. Микрометр гладкий МК 25-50, 1-го класса точности (5, рис.1). Предназначен для измерения наружных размеров. Диапазон измерения: 25…50 мм. Цена деления: 0,01 мм. Предел допускаемой погрешности измерений: 0,0025 мм. Особенности работы: барабан следует вращать только через трещотку, обеспечивающую постоянство измерительной силы. К микрометру прилагается регулировочный ключ (4). Индикатор часового типа, 1-го класса точности (1, рис.1). Предназначен для измерения размеров или отклонений методом сравнения с мерой. В составе данной установки индикатор используется для измерения отклонений формы и расположения поверхностей. Диапазон измерения: ±0,1 мм. Цена деления: 0,002 мм. Предел допускаемой погрешности измерений: до 30 делений ±1,2 мкм (±0,0012 мм), свыше 30 делений ±2,0 мкм. Индикатор зажимается специальным хомутиком на кронштейне, который в свою очередь крепится к колонке, таким образом, чтобы измерительный наконечник касался измеряемой поверхности, а на шкале обеспечивалась возможность колебания показаний в пределах, превышающих диапазон рассеяния отклонений измеряемого параметра изделия. Нутромер 18-50-0,01-2, 2-го класса точности (рис.6). Предназначен для измерения внутренних размеров или отклонений методом сравнения с мерой. Диапазон измерения: 18…50 мм. Диапазон измерения отсчетного устройства: 0…1,5 мм. Цена деления: 0,01 мм. Предел допускаемой погрешности измерений: до 0,1 мм ±8 мкм (±0,008 мм), от 0,1 до 1 мм ±12 мкм. Особенности работы: для настройки на требуемый размер используются сменные головки.

Набор образцов шероховатости поверхности (рис.7). Предназначен для определения высотных параметров шероховатости цилиндрических элементов поверхностей деталей органолептическим способом (визуальным сравнением с образцами). На рисунке показан калиброванный набор с минимальным количеством образцов.

2. Описание лабораторных работ Допуски и посадки Цель работы: - знакомство с точностью изготовления деталей, полями допусков, - знакомство со стандартом на допуски и посадки и рядами нормальных линейных размеров ГОСТ 6636-69, - знакомство с инструментом и методом контроля размеров, - знакомство с понятием годности деталей. Оснащение: - справочные таблицы из ГОСТ 25346-89 «Допуски и посадки», ГОСТ 6636-69 - инструмент – микрометр, нутромер, - исследуемые детали – вал и сопряженные с ним зубчатое колесо и вкладыши подшипника скольжения (узел редуктора).

Содержание лабораторной работы. 1. По чертежу (рис.2) и натурным деталям из лабораторного набора познакомиться с конструкцией условной модели части редуктора. Указать назначение составляющих узел деталей (вал, зубчатое колесо, втулки, корпус). Исходя из условий работы, указать виды соединения деталей, способы их сборки. 2. Зарисовать эскиз узла редуктора. Нанести на эскиз условное обозначение посадки (пара соединяемых деталей и их посадка берется из табл.1 по указанию преподавателя, может быть одна или две). Таблица 1

3. По справочнику (табл.П2, П3, П4 Приложения) для выбранной посадки установить численные значения отклонений. 4. Построить схему полей допусков (пример, рис.П1). 5. Провести анализ посадки (указать тип, квалитет точности, систему), вычислить предельные характеристики (величины диаметров, зазоры/натяги), величины допусков. Указать назначение посадки, возможную технологию обработки сопрягаемых поверхностей с целью получения данной точности. 6. Провести контроль размеров диаметров сопрягаемых поверхностей деталей (методические материалы приведены в гл.3): 6.1. Выбрать средство измерения и дать его характеристику (гл.1, п.1.2.2), записать метрологические показатели (цена деления, диапазон измерений, допускаемая погрешность измерения, …). Выбрать метод измерения (гл.3, п.3.2). Определить систематическую погрешность инструмента (гл.3, п.3.3) и погрешность измерения (гл.3, п.3.1). Указать соответствие нормальной температуре, возможность обеспечения постоянства измерительной силы, соответствие схемы измерения принципу Аббе. Примечание. Для повышения точности измерений рекомендуется записывать результат с округлением до половины шкалы деления; 6.2. Микрометром определить средний действительный размер диаметра посадочной поверхности валика (например, по результатам 5 измерений. Указать, с какой точностью будет/должно быть рассчитано среднее значение). Возможен выбор действительного размера на основе рекомендаций гл.3, п.3.4; 6.3. Нутромером определить средний действительный размер диаметра отверстия зубчатого колеса и/или вкладыша. Возможен выбор действительного размера на основе рекомендаций гл.3, п.3.4; 6.4. На схеме полей допусков указать положение найденных средних действительных размеров; 6.5. Дать заключение (с обоснованием) о годности каждой из деталей и сопряжения в целом.

Поиск по сайту: |

. Приспособления и средства измерения

. Приспособления и средства измерения Рис. 3. Посадочные поверхности модели корпуса редуктора (скобы)

Рис. 3. Посадочные поверхности модели корпуса редуктора (скобы)

Рис. 5. Расположение оправки в модели корпуса редуктора (скобы)

Рис. 5. Расположение оправки в модели корпуса редуктора (скобы)

Рис. 7. Набор образцов шероховатости поверхности

Рис. 7. Набор образцов шероховатости поверхности

Рис. 6. Нутромер

Рис. 6. Нутромер