|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Настройка факела дробеметного аппарата 2Д400М

Задачами, решаемыми при настройке факела дробеметного аппарата 2Д400М, являются: - нахождение положения подающей втулки 6 (рис. 9), обеспечивающего наибольшее значение внутренней силы Р, возникающей при обработке и характеризующей совокупное влияние отпечатков разных диаметров на формоизменение обрабатываемой детали; - определение размера выходного окна втулки, при котором обеспечивается соответствие высоты факела дроби высоте выходного окна дробеметного аппарата при равномерном распределении внутренней силы Р, по зоне обработки. Опытные работы выполняются следующим образом. Для обработки используется образец из сплава В95пчТ2 с размерами 400 ´ 160 мм. При фрезеровании обрабатываемой поверхности образца необходимо обеспечить шероховатость Ra 2,5. Образец помещается в приспособление, схема которого показана на рис. 15. Обработка образца выполняется, с установкой на дробеметный аппарат уплотнения высотой 400 мм. Режимы обработки следующие: - количество рабочих ходов 1 - диаметр дроби, мм 3 - частота вращения дробеметного колеса, мин-1 1000 - скорость подачи, мм/мин …. После каждого рабочего хода осуществляется поворот подающей втулки 6 (рис. 9) на 30°. На поверхности обработанного образца размечаются 12 исследуемых участков размерами 20´20 мм. Для обеспечения постоянства условий эксперимента изготавливается шаблон для разметки (рис. 16). После обработки и фотосъемки образца отпечатки с его поверхности удаляются фрезерованием. Толщина удаляемого слоя составляет 1 мм.

Рис. 16. Образец для исследования и равномерности зоны обработки при настройке факела дробеметного аппарата 2Д400М

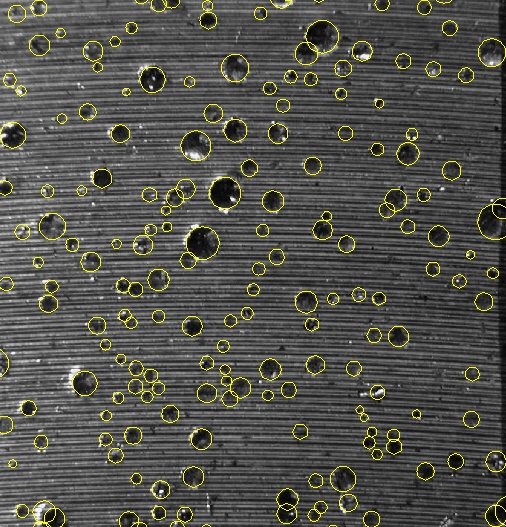

Исследуемые участки фотографируются при помощи электронного фотоаппарата. Полученные изображения обрабатываются в программе AutoCAD путем обводки контуров отпечатков окружностями.

Рис. 17. Изображение участка с обведенными отпечатками

Полученные изображения описываются текстовым файлом, создаваемым программой AutoCAD по запросу «Свойства объекта». Для обработки полученного файла с целью удаления лишних данных и построения ряда значений диаметров отпечатков разработан макрос в программе Excel. В нем запрограммировано выполнение следующих действий: 1. Преобразовать текстовый файл в формат *.xls; 2. Установить автофильтр на все столбцы; 3. Сортировать массив по столбцу «радиус» в возрастающем порядке; 4. Удалить пустые ячейки и столбцы с поясняющей информацией; 5. Задать числовой формат ячеек столбца «радиус»; 6. Рассчитать диаметры отпечатков по значениям радиусов; 7. Определить общее количество отпечатков; 8. Определить количество отпечатков для каждого диапазона значений (фракций) диаметров 0,0-0,1; 0,1-0,2; 02-0,3…1,0-1,1; 1,1-1,2; 9. Выполнить проверку равенства общего количества отпечатков и суммы отпечатков для всех фракций; 10. Найденные значения представить в табличном виде. Полученные значения являются исходными данными для расчетов, выполняемых согласно методике, приведенной в разд. 2.2. Автоматический расчет выполняется после помещения ряда значений количества Nk отпечатков диаметром dk в соответствующую строку таблицы файла с программой расчета внутренних силовых факторов. Таким образом, были получены распределения внутренней силы Р, возникающей при ДУФ, по высоте выходного окна дробеметного аппарата 2 Д400М в 12 положениях подающей втулки в диапазоне угла ее поворота 0°…360° (рис. 18). Рис. 18. Распределение внутренней силы по высоте зоны обработки

Наибольшему значению внутренней силы Р отвечает положение подающей втулки, при котором ось окна вброса дроби расположена вертикально и направлено в низ (рис. 19).

Рис. 19. Схема положения подающей втулки относительно корпуса дробеметного аппарата 2Д400М

Из анализа полученных распределений следует, что использованное в дробеметном аппарате конструктивное решение системы вброса дроби, аналогичное решению, используемому в конструкции дробеметов завода «Амурлитмаш», не обеспечивает возможность эффективного управления факелом дроби. Данная проблема может быть решена путем изменения конструкции импеллера 5 (см. рис. 9): а) заменой конической внутренней поверхности на цилиндрическую с буртом на входе, предотвращающим высыпание дроби; б) увеличением длины корпуса 12 шнека 11 с целью обеспечения возможности транспортирования дроби непосредственно в боковые отверстия импеллера.

Поиск по сайту: |