|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ДПТ НЕЗАВИСИМОГО ВОЗБУЖДЕНИЯ ПРИ ПУСКЕ, РЕВЕРСЕ И ТОРМОЖЕНИИ ПРИ ПИТАНИИ ЕГО ОТ СЕТИ

Пуск, реверс и торможение ДПТ при питании его от сети обычно осуществляются с помощью релейно-контакторных схем управления. При их автоматизации используются принципы времени, скорости, тока и пути Существо этих принципов рассмотрим на примере пуска ДПТ по пусковой диаграмме рис, 3.8. Порядок пуска ДПТ по этой диаграмме предусматривает закорачивание с помощью ключей (контактов) К1 и К2 в требуемый момент переходного процесса ступеней пусковых резисторов Rд1 и Rд2. Этим моментам переходного процесса соответствуют определенные скорость и ток ДПТ, а также время, прошедшее с начала переходного процесса. Так, например, резистор Rд1 должен быть закорочен ключом К1, когда ток двигателя станет равным I2, a скорость – w1. Время, которое прошло от начала пуска до этого момента переходного процесса, определяется в соответствии с (1.41) при подстановке в нее wнач=0; wi=w1; wуст=w0. Таким образом, автоматизацию пуска ДПТ по рассматриваемой пусковой диаграмме можно выполнить, осуществив с помощью соответствующих датчиков контроль за скоростью, током ДПТ или временем переходного процесса. В первом случае говорят о построении схемы по принципу скорости, во втором – по принципу тока, а в третьем – по принципу времени. Некоторые схемы управления строятся по принципу пути, когда с помощью конечных или путевых выключателей осуществляется контроль за углом поворота вала ДПТ. Кроме того, для автоматизации работы электроприводов может быть использован принцип момента, однако он не нашел практического применения из-за отсутствия простых и надежных датчиков момента. Реализация указанных принципов осуществляется с помощью соответствующих датчиков, от которых в схему управления поступает информация о текущих значениях скорости, тока или времени. Рассмотрим основные виды датчиков, применяемых в схемах управления ДПТ. Датчики времени. Наиболее распространенным видом датчика времени является реле времени. По принципу действия реле времени разделяются на механические, электромагнитные, электронные, электромеханические и т.д. Механические реле времени обычно пристраиваются к подвижной части контактора или магнитного пускателя и срабатывают с выдержкой времени после их включения. Они обеспечивают выдержку времени от 0,5 до 5 с. В электромагнитных реле выдержка времени достигается тем, что при отключении катушки реле или замыкании ее накоротко магнитный поток в магнитопроводе спадает медленно, вследствие чего якорь реле остается в течение определенного времени в притянутом положении. Для замедления процесса спадания потока используются медная гильза, надеваемая на сердечник реле, или короткозамкнутый виток Электромагнитные реле обеспечивают выдержку времени лишь при отключении реле, в то время как их включение происходит практически мгновенно. Обеспечиваемая ими выдержка времени колеблется от десятых долей секунды до 5–6 с и более. Электронные и полупроводниковые реле времени могут обеспечить выдержку времени до 1 мин, которая достигается за счет процесса заряда или разряда конденсаторов, включаемых в цепи управления электронных ламп или транзисторов. На выходе таких реле времени стоят обычные электромагнитные реле, контакты которых используются в схемах управления. Электромеханическое реле времени включает в себя низкоскоростной электродвигатель и редуктор, имеющий большое передаточное отношение. Вследствие этого скорость выходного вала, на котором располагается контактная система реле, очень маленькая и замыкание (размыкание) контактов происходит через значительный промежуток времени после подачи напряжения на двигатель. Эти реле времени обеспечивают выдержки времени более 1 мин. Датчики скорости. Широкое распространение в качестве датчиков скорости получили тахогенераторы, использование которых уже рассматривалось применительно к замкнутым системам. В разомкнутых системах управления пуском, реверсом и торможением в качестве датчика скорости чаще всего используется сам ДПТ, так как наводимая в якоре ЭДС пропорциональна скорости ДПТ. В этом случае говорят, что схема построена по принципу ЭДС, который по существу является разновидностью принципа скорости. В некоторых схемах в качестве датчиков скорости используются специальные электромеханические реле, называемые обычно реле контроля скорости (РКС). Они устанавливаются на валу ДПТ и, как правило, дают информацию в следующем виде: скорость ДПТ равна нулю или не равна нулю. Датчики тока Простейшим датчиком тока ДПТ является шунт, включаемый в цепь якоря. Иногда вместо шунта используются обмотки дополнительных полюсов ДПТ. Еще одним типом датчика является специальное реле тока, обмотка которого включается непосредственно в цепь якоря ДПТ. Реле срабатывает при определенном токе, который предварительно может быть установлен. Датчики пути. В качестве датчиков пути используются путевые и конечные выключатели. а) Управление пуском ДПТ Для управления пуском чаще всего используется управление в функции времени, реже – в функции тока и ЭДС. На рис. 3.40, а приведена схема типового узла автоматического пуска двигателя в одну ступень в функции времени. Схема управления содержит кнопки управления SB1 (пути) и SB2 (останов, стоп ДПТ), линейный контактор КМ1 обеспечивающий подключение ДПТ к сети, и контактор стопорения КМ2 для выключения (закорачивания) пускового резистора Rд. В качестве датчика времени в схеме использовано электромагнитное реле КТ. Работа схемы при пуске происходит следующим образом. При подаче напряжения на схему происходит возбуждение ДПТ и срабатывает реле КТ, размыкая свой размыкающий контакт в цепи контактора КМ2. Схема подготовлена к пуску. Пуск ДПТ осуществляется нажатием кнопки SB1, в результате чего получает питание контактор КМ1. Включившись, он своим главным контактом подключает ДПТ к напряжению сети. Двигатель начинает разбег с резистором Rд. в цепи якоря.

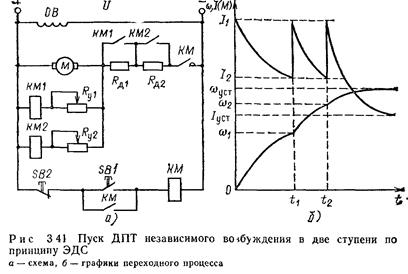

Одновременно замыкающий вспомогательный контакт контактора КМ1 шунтирует кнопку SB1, и она может быть отпущена оператором, а размыкающий вспомогательный контакт КМ1 разрывает цепь питания реле времени КТ. Реле времени, потеряв питание, начинает отсчет выдержки времени Dtр,в, соответствующей времени работы ДПТ на реостатной характеристике. Через интервал времени Dtр,в размыкающий контакт КТ замкнется в цепи контактора КМ2, последний включится и своим главным контактом закоротит пусковой резистор Rд в цепи якоря. Двигатель выйдет на свою естественную характеристику, по которой и продолжит свой разбег до точки установившегося режима. На рис. 3.40, б показаны графики изменения скорости, тока и момента ДПТ при пуске, построенные без учета электромагнитной инерции обмоток якоря и соответствующие статическим характеристикам ДПТ рис. 3.5. Переходный процесс имеет два участка: первый участок соответствует работе ДПТ на реостатной, а второй – на естественной характеристиках. Изменение скорости, тока и момента от времени происходит по экспоненте и соответствует формулам (1.37) и (1.38). Схема типового узла пуска ДПТ в две ступени по принципу ЭДС приведена на рис. 3.41, а. В этой схеме катушки контакторов ускорения КМ1 и КМ2 включены непосредственно на якорь ДПТ и с помощью резисторов управления Ry1 и Ry2 настроены на срабатывание при определенной скорости.

Пуск двигателя осуществляется нажатием кнопки SB1, что приводит к срабатыванию линейного контактора КМ и подключению ДПТ к сети. Двигатель начинает разбег с включенными резисторами в цепи якоря Rд1+Rд2. По мере разбега ДПТ растет его ЭДС и соответственно растет напряжение на катушках контакторов КМ1 и КМ2. При скорости w1 срабатывает контактор КМ1, закорачивая своим контактом первую ступень пускового резистора Rд1. При скорости w2 срабатывает контактор КМ2, закорачивая вторую ступень пускового резистора Rд2. Двигатель выходит на естественную характеристику и заканчивает свой разбег в точке установившегося режима. Кривые переходного процесса при пуске, соответствующие статическим характеристикам ДПТ рис. 3.8, показаны на рис. 3.41, б. Момент времени t1 соответствует срабатыванию контактора КМ1 и t2 – контактора КМ2. Схема типового узла пуска двигателя в одну ступень в функции тока приведена на рис. 3.42. Для реализации принципа тока в схеме используется реле тока КА, катушка которого включена в цепь якоря ДПТ, а размыкающий контакт – в цепь питания контактора ускорения КМ2. Реле тока настраивается таким образом, чтобы его ток отпускания соответствовал току I2. В схеме используется также дополнительное блокировочное реле KV, которое выбирается таким образом, чтобы его собственное время срабатывания превосходило время срабатывания реле КА. Работа схемы при пуске происходит следующим образом. Нажатие на кнопку SB1 приводит к срабатыванию контактора КМ1 и подключению ДПТ к сети, в результате чего он начинает свой разбег. Бросок тока в якорной цепи после замыкания главного контакта контактора КМ1 вызовет срабатывание реле тока КА, которое разомкнет свой размыкающий контакт в цепи контактора КМ2. Через некоторое время после этого срабатывает KV и замыкает свой замыкающий контакт в цепи контактора КМ2, подготавливая его к включению. По мере разбега ДПТ ток якоря снижается до значения I2. При этом отключается реле тока и замыкает свой размыкающий контакт в цепи контактора КМ2. Последний срабатывает, его главный контакт закорачивает пусковой резистор Rд в цепи якоря, а вспомогательный контакт шунтирует контакт реле тока КА. Поэтому вторичное включение реле тока КА после закорачивания Rд не вызовет отключения контактора КА и ДПТ продолжает разбег по своей естественной характеристике. б) Управление торможением и реверсом ДПТ Схема управления пуском двигателя и динамическим торможением по принципу времени приведена на рис. 3.43. Для осуществления торможения в схеме предусмотрен резистор динамического торможения Rд2, включение и отключение которого осуществляется контактором торможения КМ2. Для реализации принципа, времени используется электромагнитное реле времени КТ, размыкающий контакт которого включен в цепь контактора торможения KМ2.

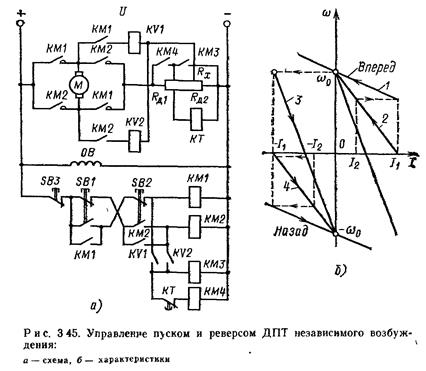

После подачи напряжения на схему происходит возбуждение ДПТ, а аппараты схемы остаются в исходном положении, изображенном на рис. 3.43. Пуск ДПТ осуществляется в одну ступень по принципу ЭДС, для чего в схеме используется контактор ускорения КМ1 и пусковой резистор Rд1. Порядок работы схемы при пуске аналогичен порядку работы схемы рис. 3.41, а. Рассмотрим работу схемы при торможении, отметив вначале положение ее аппаратов после окончания пуска. Срабатывание линейного контактора КМ привело помимо включения ДПТ и шунтирования кнопки SB1 к замыканию цепи реле времени КТ и размыканию цепи контактора торможения КМ2. Замыкание контакта реле КТ в цепи контактора КМ2 подготавливает последний к включению в работу. Для осуществления торможения нажимается кнопка SB2. Контактор КМ теряет питание и отключает ДПТ от сети. Его размыкающий контакт в цепи контактора торможения КМ2 замыкается, последний срабатывает и своим главным контактом подключает резистор Rд2 к ДПТ, переводя его в режим динамического торможения. Одновременно размыкается замыкающий контакт контактора КМ в цепи реле времени КТ, оно теряет питание и начинает отсчет времени. Через интервал времени, который соответствует снижению скорости ДПТ до нуля, реле времени КТ отключается, и своим контактом разрывает цепь питания контактора КМ2, Резистор Rд2 отключается от якоря ДПТ, и схема возвращается в свое исходное положение. Схема управления пуском и динамическим торможением по принципу ЭДС приведена на рис. 3.44. Она аналогична схеме рис. 3.43, за исключением того, что катушка контактора торможения КМ2 подключена к якорю ДПТ через размыкающий контакт контактора КМ. Пуск ДПТ осуществляется по принципу ЭДС в одну ступень. При пуске и работе ДПТ контактор торможения КМ2 отключен размыкающим контактом КМ. Торможение осуществляется нажатием кнопки 5.82. Контактор КМ, потеряв питание, отключает ДПТ от сети и замыкает своим размыкающим контактом цепь питания контактора КМ2. Последний срабатывает и подключает к ДПТ резистор динамического торможения Rд2. Процесс динамического торможения происходит до тех пор, пока при небольшой скорости ЭДС ДПТ не станет меньше напряжения отпускания контактора КМ2, тот отключится и схема вернется в исходное положение. Схема управления пуском, реверсом и торможением противовключением в функции ЭДС приведена на рис. 3.45, а. Для обеспечения названных операций по управлению ДПТ в схеме предусмотрено два линейных контактора КМ1 и КМ2, обеспечивающих вращение ДПТ соответственно в условных направлениях «Вперед» и «Назад».

Главные контакты этих аппаратов образуют реверсивный мостик, с помощью которого можно изменить полярность напряжения на якоре ДПТ. В якорной цепи помимо пускового резистора Rд1 включен резистор противовключения Rд2, который управляется контактором противовключения КМЗ. Управление ДПТ при торможении противовключением и реверс осуществляются с помощью двух реле противовключения KV1 и KV2. Их назначение заключается в том, чтобы в режиме противовключения обеспечить ввод в цепь якоря в дополнение к пусковому резистору Rд1 – резистор противовключения Rд2- Это достигается выбором точки присоединения катушек реле KV1 и KV2, расчет которой будет выполнен ниже. Рассмотрим работу схемы, считая, что реле противовключения настроены должным образом, и принимая момент нагрузки на валу ДПТ для определенности равным нулю. Пуск ДПТ в любом направлении осуществляется в одну ступень в функции времени. При нажатии, например, кнопки SB1 срабатывает контактор КМ1 и подключает якорь ДПТ к сети. За счет падения напряжения на резисторе Rд2 от пускового тока срабатывает реле времени КТ, размыкая свой размыкающий контакт в цепи контактора ускорения КМ4. Включение КМ1 приводит также к включению реле KV1, которое, замкнув свой замыкающий контакт в цепи контактора КМЗ, вызовет его включение. Контактор КМЗ, включившись, закорачивает неиспользуемый при пуске резистор противовключения Rд2 и одновременно катушку реле времени КТ. Последнее, потеряв питание, начинает отсчет выдержки времени, после которой замкнет свой замыкающий контакт в цепи контактора ускорения КМ4. Тот срабатывает, зашунтирует пусковой резистор Rд1, и ДПТ выйдет на естественную характеристику. Работу схемы рис. 3.45, а иллюстрирует рис. 3.45, б, на котором показаны электромеханические характеристики при различных полярностях напряжения на якоре и сопротивлениях добавочных резисторов. Пуск ДПТ в условном направлении «Вперед» происходит вначале по искусственной характеристике 2. По истечении выдержки времени реле КТ и срабатывании контактора КМ4 ДПТ переходит на свою естественную характеристику1, по которой продолжает разбег до скорости w0. Для осуществления торможения нажимается кнопка SB2, в результате чего отключаются контактор КМ1, реле KV1, контакторы КМЗ и КМ4 и включается контактор КМ2. Напряжение на ДПТ изменяет свою полярность, и ДПТ переходит в режим торможения противовключением с двумя резисторами в цепи якоря Rд1 и Rд2. Несмотря на замыкание контакта КМ2 в цепи реле KV2, оно в результате оговоренной выше настройки не включается и тем самым не дает включиться аппаратам КМЗ и КМ4 и зашунтировать резисторы Rд1 и Rд2. Переход ДПТ в режим противовключения также показан на рис. 3.45, б (переход ДПТ с естественной характеристики 1 на искусственную характеристику 3). Во всем диапазоне скоростей 0<w<w0 на этой характеристике ДПТ работает в режиме противовключения. По мере снижения скорости ДПТ растет напряжение на катушке реле KV2, и при скорости, близкой к нулю, оно достигает напряжения срабатывания. Если в этот момент отпускается кнопка SB2, то отключается контактор КМ2, схема возвращается в исходное положение и на этом процесс торможения ДПТ заканчивается. Если же при достижении малых скоростей кнопка SB2 остается нажатой, то включается реле KV2 и повторяется процесс пуска ДПТ, но уже в противоположную сторону. Таким образом, реверсирование ДПТ включает в себя два этапа – торможение противовключением и пуск в противоположном направлении. Второй этап реверса также отображен на рис. 3.45, б (переход ДПТ с характеристики 3 на характеристику 4, соответствующую обратной полярности напряжения на ДПТ и наличию в якоре добавочного резистора Rд1). Выполним теперь расчет точки присоединения реле KV1 и KV2, что обеспечит надлежащую работу схемы рис. 3.45, а. На рис. 3.46, а показана расчетная схема якорной цепи после замыкания контактора КМ2. Обозначим через R полное сопротивление якорной цепи между точками А и D и через Rx – неизвестное рока сопротивление, определяющее положение искомой точки С присоединения реле противовключения.

Напряжение на реле KV2 определяется соотношением

а ток выражается как

Решая совместно (3.73) и (3.74), найдем зависимость напряжения на реле от скорости

На рис. 3.46, б показаны зависимости UKV2(w) при различных значениях Rx. Крайние прямые соответствуют предельным значениям Rx, при Rx=0 Uкv2=U=const; при Rx=R Uку2 = –cw; при 0<Rx/R<1 характеристики занимают промежуточное положение, пересекаясь в точке с координатами (–w0, U). При настройке схемы рис. 3.45, а обычно выбирают точку присоединения реле таким образом, чтобы в момент перехода ДПТ в режим торможения противовключением напряжение на реле противовключения было близко к нулю. Этому требованию отвечает характеристика 1 на рис. 3.46, б. Рассчитаем соответствующее ей сопротивление Rx. Условие расчета величины Rx выражается как Uкv=0 при w=w0 . Подставляя эти равенства в (3.75) и учитывая, что U=сw0, получаем следующую формулу для расчета Rx.

Определим теперь, какое будет при этом напряжение на катушке реле противовключения при нулевой скорости двигателя. Подставляя в (3.75) значение w=0 и соотношение (3.76), получаем

Таким образом, если выбрать точку присоединения реле противовключения в соответствии с (3.76), а напряжение его срабатывания–в соответствии с (3.77), то будет обеспечен рассмотренный выше порядок работы схемы рис. 3.45, а. В силу полной симметрии схемы управления полученные соотношения и выводы в полной мере относятся к реле противовключения KV1. в) Пример практической схемы управления ДПТ Практические схемы управления ДПТ выполняют одновременно несколько функций, обеспечивая пуск, реверс, торможение, регулирование скорости. Помимо этого, они содержат коммутационную аппаратуру и элементы защиты и блокировки, предотвращающие различные аварийные ситуации, ненормальные режимы работы ДПТ, неправильную последовательность операций по управлению ДПТ и т.д. Разнообразные практические схемы управления создаются исходя из конкретных требований к электроприводу и условий его работы. Тем не менее все они содержат те или иные рассмотренные выше основные узлы и типовые виды защит и блокировок. Рассмотрим одну из реальных схем управления ДПТ независимого возбуждения, показанную на рис. 3.47. Эта схема обеспечивает пуск, динамическое торможение и регулирование скорости ослаблением магнитного потока. Пуск ДПТ осуществляется в три ступени по принципу времени, а торможение – по принципу ЭДС. Органом управления является командоконтроллер SA, имеющий четыре положения рукоятки – одно нулевое (начальное) и три рабочих. В состав основного оборудования схемы входят: линейный контактор КМ; контактор динамического торможения КМ4; контакторы ускорения КМ1, KM2, КМЗ; реле времени KTI, K.T2, КТЗ; реле управления KV, KV2, KV3; контактор управление полем КМ5; экономический контактор КМ6; пусковые и тормозной резисторы Rд1, Rд2, Rд3, Rд,т; резистор в цепи возбуждения Rв. К элементам коммутации, защит и блокировок относятся автоматические выключатели QF1 и QF2, предохранители FU; реле контроля напряжения KV1, реле максимального тока КА1 и КА2 реле обрыва поля КА, разрядный резистор Rp и вентиль V. Рассмотрим работу схемы при пуске ДПТ. Перед пуском командоконтроллер устанавливается в нулевое положение, затем включаются выключатели QF1 и QF2 и на схему подается напряжение. В обмотке возбуждения появляется ток возбуждения и, кроме того, срабатывает реле времени KT1, шунтируя в цепи реле KV1 своим контактом контакт реле КА. Если при этом реле максимального тока КА1 и КА2 находятся в нормальном (невключенном) положении, то срабатывает реле KV1, подготавливая питание схемы управления через свой замыкающий контакт.

Если в процессе работы произойдет недопустимое снижение напряжения питания или тока возбуждения ДПТ или ток в якоре превысит допустимый уровень, то произойдет отключение реле KV1 схема управления лишится питания и ДПТ будет отключен от сети. Для пуска ДПТ на максимальную скорость рукоятка командоконтроллера SA перемещается в крайнее третье положение. Это приведет к срабатыванию контактора КМ и подключению якоря ДПТ к сети, после чего он начнет свой разбег. Реле времени КТ1, потеряв питание вследствие размыкания контакта КМ, начнет отсчет выдержки времени работы на первой ступени, а реле КТ2 и КТЗ, сработав от падения напряжения на резисторах Rд1 и Rд2, разомкнут свои контакты в цепях контакторов ускорения КМ2 и КМЗ. Одновременно с этим включаются «экономический» контактор КМ6 и контактор усиления потока КМ5, в результате чего шунтируется резистор Rв и пуск ДПТ происходит при полном магнитном потоке. Через определенное время закроется размыкающий контакт КТ1, контактор КМ1 включится, зашунтирует первую ступень пускового резистора Rд1 и одновременно катушку реле времени КТ2. Последнее, отсчитав свою выдержку времени, включит контактор КМ2, который закоротит вторую ступень пускового резистора Rд2 и катушку реле КТЗ. Это реле, также отсчитав свою выдержку времени, вызовет срабатывание контактора КМЗ и закорачивание последней ступени пускового резистора, после чего ДПТ выходит на свою естественную характеристику. После шунтирования третьей ступени пускового резистора начинается ослабление магнитного потока, которое осуществляется аппаратами КМ5, KV2 и KV. В процессе ослабления поля с помощью реле KV обеспечивается контроль за током якоря. При толчках тока реле KV обеспечивает включение или отключение контактора КМ5, усиливая или ослабляя магнитный поток, в результате чего ток в якорной цепи не выходит за допустимые пределы. Торможение ДПТ осуществляется перестановкой рукоятки командоконтроллера в нулевое положение. Это приводит к выключению контактора КМ и отключению якоря ДПТ от сети. Поскольку в процессе пуска ДПТ реле динамического торможения KV2 включилось, то замыкание размыкающего контакта КМ в цепи контактора торможения КМ4 вызовет его включение. Резистор Rд,т окажется подключенным на якорь ДПТ, который перейдет в режим динамического торможения. При малых скоростях ДПТ, когда его ЭДС станет ниже напряжения отпускания (удержания) реле KV2, оно отключится, выключит контактор КМ4 и процесс торможения закончится. Отметим, что динамическое торможение происходит при полном магнитном потоке.

Поиск по сайту: |

(3.73)

(3.73) (3.74)

(3.74) (3.75)

(3.75) (3.76)

(3.76) (3.77)

(3.77)