|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Основы атомно-силовой микроскопии

Цель работы: изучить принцип действия и основные узлы атомно-силового микроскопа «Интегра Аура» Оборудование и инструмент: атомно-силовой микроскоп «Интегра Аура», паспорт установки Краткое описание установки Позволяет с нанометровым разрешением проводить исследование поверхностных 1. характеристик и приповерхностных физических полей различных объектов, 2. допускающих их размещение в вакууме. Позволяет проводить измерения в условиях 3. вакуума до 10-2 Торр, что предоставляет целый ряд преимуществ. Это относится как к 4. повышению чувствительности измерений за счет повышения добротности колебаний 5. кантилевера, так и к возможности проведения измерений без вредного влияния 6. поверхностного адсорбата. 7. Дополнительные возможности представляются наличием в комплектации 8. термостолика, позволяющего производить нагрев образца до 130˚С и поддерживать 9. заданную температуру с точностью до 0.05˚С. 10. Технические характеристики: 11. СТМ головка с предусилителем (30пА-50нА); 12. универсальная СЗМ головка, модифицированная для использования с 13. оптической системой с разрешением 1 мкм; 14. сменный сканер с емкостными датчиками X,Y,Z 100 мкм× 100 мкм×12 мкм; 15. сменный сканер X,Y,Z 1 мкм× 1 мкм×1 мкм; 16. высоковакуумная сканирующая СЗМ головка, сканер с емкостными датчиками 17. X,Y,Z 100 мкм×100 мкм×10 мкм, система слежения луча за зондом. 18. Спецификация: 19. Размер образца: Сканирование образцом - до 40 мм в диаметре, до15 мм в 20. высоту; Сканирование зондом – до 100 мм в диаметре, до 15 мм в высоту; 21. Вес образца: Сканирование образцом до 100 г; Сканирование зондом до 300 г; 22. XY позиционирование образца - 5x5 мм; 23. Поле сканирования: Сканирование образцом 100x100x10 мкм, 3x3x2,6 мкм; 24. Сканирование зондом 100x100x10, мкм 50x50x5 мкм. Краткая теоретическая часть Атомно-силовой микроскоп (АСМ) в качестве модуля визуализации к компактной (CPX) или открытой (OPX) платформам в том случае, когда требуется высокое разрешение при изучении топографии поверхности. В АСМ микроскоп интегрировано множество режимов микроскопии со сканирующим зондом: от контактного и бесконтактного сканирования до поперечно-силовой микроскопии, магнитно-силовой микроскопии, и их набор постоянно расширяется. Типовой размер снимков ограничен только столиком микроскопа (до 245 x 120 мм для Открытой платформы), что делает АСМ микроскоп самым гибким коммерческим микроскопом со сканирующим зондом. В настоящее время наноиндентирование стало мощным инструментом оценки механических свойств наноструктурированных материалов: твердости и модуля упругости. Способность материалов к деформации может варьироваться в зависимости от образца и задача АFМ состоит в том, чтобы исследовать эту способность. Материал может показать эффект наплыва или проваливания, излома или фазовой границы. Изучение трехмерных изображений и профилей следов наноиндентирования позволит понять поведение материалов.

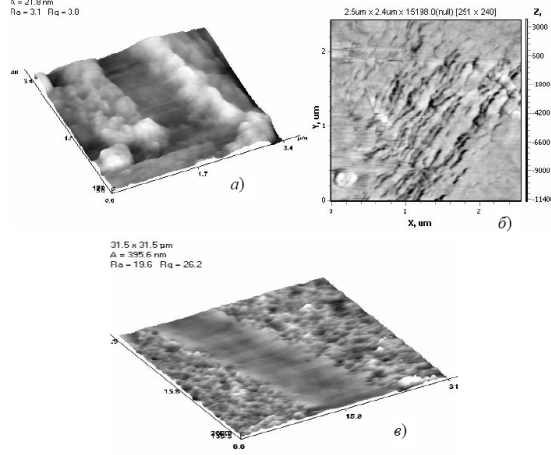

Стандартные тесты наноиндентирования, как правило, проводится при помощи индентора Берковича (3х-гранная пирамида). Размер остаточного отпечатка является, обычно, слишком маленьким, чтобы увидеть его в оптический микроскоп. Изображение АFМ дает точное трехмерное представление отпечатка. Кроме того, с нанометровой точностью может быть измерен реальный профиль наноиндентора. Несмотря на многообразие существующих покрытий, используемых для упрочнения и повышения износостойкости поверхностей инструмента, проблема увеличения его стойкости остается актуальной. Режущий инструмент (РИ) работает в сложных условиях при высоких температурах и контактных напряжениях, часто при затрудненном отводе стружки. Повышение эффективности его применения достигается за счет нанесения покрытий с низким коэффициентом трения, снижающих величину крутящего момента и тепловыделения. Ведущие изготовители инструмента и покрытий (Balzers, Titex, Kennametal) для метчиков и сверл предлагают покрытия из TiN, повышающие ресурс их работы. Однако в условиях автоматизированного производства срок службы данных покрытий недостаточен. Комплекс требований к физико-механическим свойствам поверхностных слоев для РИ усложняется необходимостью обеспечения высокой твердости одновременно с высокой пластичностью. Использование традиционных покрытий обычно ограничивается тем, что увеличение твердости приводит к снижению пластичности. Решением, приближающим инструментальный материал с покрытием к оптимальному сочетанию свойств, является использование многослойного строения, где каждый слой выполняет определенную функцию, а нижний – отвечает за адгезионную прочность покрытия. Такая схема была описана еще в работах А.С. Верещаки. Современное разрешение противоречия между твердостью и пластичностью заключается в использовании наноструктурных покрытий и увеличении пластичности материала при уменьшении размера его зерен за счет их сдвигового перемещения при наложении нагрузки. Предполагая значительное повышение свойств изделия при использовании наноструктурных покрытий, необходимо обеспечить их стабильность за счет воспроизводимости структуры при получении. Главная роль в существенном повышении физико-механических свойств наноструктурных материалов отводится поверхностям раздела, поэтому представляется u1086 особенно важным изучение размера зерна покрытия как основного параметра, непосредственно связанного с долей поверхностей раздела, и установление связей между структурой и физико-механическими и эксплуатационными свойствами покрытий. Применявшиеся в последние 5–10 лет комбинированные технологии, сочетающие различные вакуумные методы для повышения свойств упрочняемой поверхности, как правило, не рассматривались с точки зрения создания наноструктурных покрытий, но давали многократное увеличение эксплуатационных характеристик. Основным методом определения размера зерна в наноструктурных пленках, по данным большинства работ, остается просвечивающая электронная микроскопия (ПЭМ) [11]. С возникновением туннельной и атомно-силовой микроскопии появилась возможность изучения топографии поверхности слоев в нанометровом диапазоне. Результаты АСМ все чаще приводятся в работах, посвященных изучению структуры наноразмерных слоев, но пока только для визуализации низкой шероховатости поверхности [12]. Определение же размера зерна, по данным АСМ, встречается редко. Очевидно, это связано с расхождением в определяемых АСМ- и ПЭМ-величинах. Однако следует отметить, что предметом ПЭМ являются не прямые исследования покрытия, сформированного на металлической подложке в исходном виде, а исследование более тонких, чем реальное покрытие, слоев, снятых с кристаллов NaCl либо подвергнутых интенсивной механической деформации и ионному травлению фольг, что позволяет лишь косвенно судить о реальных размерах зерен. Поэтому актуально прямое изучение структуры наноструктурных покрытий методом АСМ. Следует отметить, что в настоящее время АСМ представляет собой единственный метод, позволяющий оценить размер зерен в слоях, полученных ионной бомбардировкой. Технология заключается в нанесении на подложку из Р6М5 подслоя тугоплавкого металла толщиной 1 мкм электродуговым испарением, азотировании подложки с подслоем и последующем нанесении слоя нитрида того же тугоплавкого металла толщиной 3 мкм. Отличие разработанной технологии от существующих в настоящее время состоит в азотировании не просто материала-подложки, а подложки с подслоем тугоплавкого металла. В качестве основных элементов для формирования комбинированных покрытий были выбраны тугоплавкие металлы IV–VI групп Периодической системы: Ti, Cr, Mo, Zr и Hf. Выбор обусловлен свойствами металлов и их нитридов, наиболее подходящими для условий эксплуатации РИ: инертностью по отношению к обрабатываемым материалам, высокими значениями твердости и горячей твердости. Коэффициент температурного расширения (КТР) тугоплавких металлов занимает промежуточное положение между КТР быстрорежущей стали и нитридов тугоплавких металлов, что позволяет плавно перейти от КТР подложки к КТР нитридного слоя. Использование в работе в качестве объектов исследования нескольких тугоплавких металлов позволяет исследовать особенности структурообразования в рамках одного технологического процесса различных материалов, находящих применение в различных условиях эксплуатации инструмента (для обработки как вязких, так и хрупких металлов и сплавов). В работе сравнивали структуру покрытий, полученных с использованием трех технологий: электродуговых нитридных покрытий (TiN, CrN, Mo2N и ZrHfN), предлагаемых комбинированных покрытий с азотированным подслоем тугоплавкого металла, на основе которого формируется покрытие, и существующих комбинированных покрытий с нитридным слоем на азотированной подложке. Для возможности исследования структуры и свойств тонких слоев (50 нм – 1 мкм) выбрана пооперационная схема изготовления и исследования образцов. Методы исследований, применяемые в данной работе: АСМ, для которой характерно нанометровое разрешение и отсутствие препарирования, вносящего искажения в структуру поверхности; сканирующая электронная микроскопия (СЭМ) для исследования микроструктуры материала; количественный анализ изображения геометрических параметров структуры. Исследование эксплуатационных свойств материала включало: определение коэффициента трения в условиях трения без смазки и испытания на износ по возвратнопоступательной схеме, для чего была специально собрана экспериментальная установка. Изучение физико-механических свойств тонких (1–3 мкм) слоев комбинированного покрытия представляло собой известную сложность из-за отсутствия инструментального и методического обеспечения и потребовало разработки методики определения микротвердости царапанием, достоинством которой является малая глубина внедрения индентора в материал, способа оценки пластичности материала и способа определения модуля упругости материала. АСМ применяли не только для исследования исходной структуры покрытий, но и для изучения результата воздействия на его поверхность различного типа инденторов при определении механических свойств.

Рис. 1.8. Оценка с помощью АСМ-результатов воздействия различных видов испытаний на поверхность КНП: трибоиспытаний (а), граней отпечатка Виккерса (б), царапания (в)

Поиск по сайту: |