|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Объемные и композитные наноматериалы

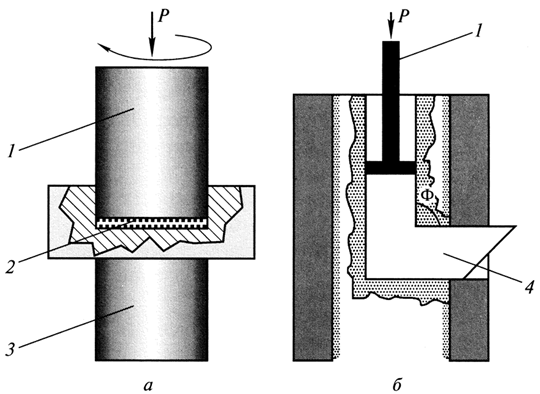

Цель работы: изучить особенности объемных и композитных наноматериалов , использующихся в машиностроении Краткая теоретическая часть Объемные наноматериалы могут быть получены пластическим деформированием, литьем или компбинацией этих методов. Методы интенсивной пластической деформации основаны на проведении пластической деформации с большими степенями деформации в условиях высоких приложенных давлений при относительно низких температурах. В таких условиях деформирования происходит сильное измельчение микроструктуры в металлах и сплавах до наноразмерного диапазона. При разработке этих методов существует ряд требований: преимущественное формирование ультрамелкозернистых структур с большеугловыми границами зерен (именно в этом случае наблюдаются качественные изменения свойств материалов), необходимость обеспечения стабильности свойств материала за счет однородного формирования наноструктур по всему объему материала, отсутствие механических повреждений и трещин несмотря на интенсивное пластическое деформирование материала. Эта группа методов позволяет получать объемные безпористые металлические наноматериалы. Следует однако отметить, что диапазон размеров зерен материалов, получаемых рассматриваемыми методами, как правило, составляет все же более 100 нм. Структура, получаемая при интенсивной пластической деформации, отличается сильной неравновесностью из-за малой плотности свободных дислокаций и преимущественно большеугловом характере границ зерен. Поэтому для обработанных изделий применяют дополнительную термообработку или дополнительное пластическое деформирование при повышенных температурах и большой степени деформации. В настоящее время наиболее отработаны два следующих метода (рис.1). Метод кручения под высоким давлением основан на принципе наковален Бриджмена, в которых образец помещается между бойками и сжимается под приложенным давлением в несколько ГПа, а затем прилагается деформация с большими степенями (10 и более). Нижний боек вращается, и силы поверхностного трения заставляют образец деформироваться сдвигом. Образец имеет геометрическую форму в виде диска диаметром 10-20 мм и толщиной 0,2-0,5 мм, что обеспечивает условия гидростатического сжатия для основного объема материала и выполнение условия неразрушения образца. Структура материала начинает измельчаться уже после деформации на пол-оборота образца. Образование ультрамелкозернистой структуры достигается после деформации в несколько оборотов образца. Средний размер зерен может достигать 100-200 нм и определяется условиями деформации – давлением, температурой, скоростью деформации и видом обрабатываемого материала.

Рис. 1. Схема методов интенсивной пластической деформации: а- метод кручения под высоким давлением, б- метод равноканального углового прессования, 1- пуансон, 2- образец, 3- суппорт, 4- заготовка. Метод равноканального углового прессования обеспечивает получение более крупных размеров деталей с диаметром до 60 мм и длиной до 200 мм. Этот метод также основан на использовании деформации сдвигом. Для этого заготовка многократно продавливается в специальной оснастке через два пересекающихся канала с одинаковыми поперечными сечениями. Чаще всего используется угол между каналами равный 90о, при котором за одно продавливание материала обеспечивается степень истинной деформации »1. Температура процесса в зависимости от обрабатываемого материала выбирается комнатной или слегка повышенной. Важной проблемой является сохранение целостности получаемых образцов для малопластичных и трудно деформируемых материалов. Метод позволяет формировать ультамелкозернистую структуру со средним размером зерен в диапазоне от 200 до 500 нм. Разрабатываются также другие методы интенсивной пластической деформации, например, всесторонняя ковка и специальная прокатка. Механические свойства нанокристаллических материалов существенно зависят от размера зерен. При больших размерах зерен рост прочности и твердости с уменьшением размера зерен обусловлен введением дополнительных границ зерен, которые являются препятствиями для движения дислокаций, а при наноразмерных зернах рост прочности обусловлен низкой плотностью существующих дислокаций и трудностью образования новых дислокаций. Микротвердость нанокристаллических материалов в 2…7 раз выше, чем твердость крупнозернистых аналогов, причем это не зависит от метода получения материала. В ряде работ наблюдали падение твердости с уменьшением размера зерна ниже некоторого критического размера (рис. 3), что связывают с увеличением доли тройных стыков границ зерен. Прочность нанокристаллических металлических материалов при растяжении существенно превышает прочность крупнозернистых аналогов, как для чистых металлов, так и для сплавов, при этом значение пластичности достаточно высоки, что, по-видимому, является следствием значительной зернограничной деформации. Механические свойства СМК и НК материалов значительно превышают механические свойства крупнозернистых аналогов. Например, предел текучести и микротвердость НК меди в 4 раза выше, чем для крупнозернистой (КЗ) меди. Из механические свойства КЗ, СМК и НК видно, что при комнатной температуре прочностные свойства СМК и НК материалов выше, чем для КЗ материалов, а при повышенных температурах КЗ материалы имеют более высокую прочность. Важно, что пластичность СМК и НК материалов остается на достаточно высоком уровне. Основным механизмом деформации СМК и НК сплавов при низких температурах является дислокационное скольжение, сопровождающееся действием аккомодационного механизма — зернограничного проскальзывания. Материалы с СМК и НК структурой проявляют высокоскоростную и низкотемпературную сверхпластичность. Например, относительное удлинение до разрушения никеля с размером зерна 35 нм при скорости деформации 10-2 с-1 и температуре 420°С составило около 1000%. Снижение температуры и повышение скорости сверхпластической деформации обусловлено ускорением динамической активности таких процессов в неравновесных границах зерен, как зернограничное проскальзывание и аккомодационная диффузия. Износостойкость наноструктурных металлических материалов значительно выше износостойкости крупнозернистых сплавов. Так, при уменьшении размера зерна в никеле от 10 мкм до 10 нм скорость износа уменьшается от 1330 до 7,9 мкм3/мкм. Коррозионно-стойкая аустенитная сталь 12Х18Н10Т после равноканального углового прессования при комнатной температуре с размером зерна 100 нм имеет предел текучести 1340 МПа, практически в 6 раз превышающий предел текучести этой стали после термообработки [53]. При этом пластичность сохраняется на достаточно высоком для такой прочности уровне Наноструктурный чистый титан, полученный методом ИПД, имеет более высокие прочностные свойства ( Алюминиевые сплавы. Уменьшение размера зерна способствует проявлению низкотемпературной и высокоскоростной сверхпластичности. Так, в субмикрокристаллическом сплаве Al-3%Mg-0,2%Sc при Т=400°С и скорости деформации 3,3•10-2 с-1 получено удлинение 2280% [56]. Высокие значения пластичности получены на субмикрокристаллических Al–Mg–0.22%Sc–0.15% Zr сплавах с содержанием Mg от 0 до 4,5% в интервале температур 320—500°С и скоростей деформации 0.01—0.4 с-1 в работе. Износостойкость алюминиевых сплавов с нанокристаллической структурой значительно выше износостойкости крупнозернистых сплавов. Твердые сплавы Технология получения наностуктурных твердых сплавов включает синтез нанопорошков заданного фракционного и фазового состава, прессование и спекание. К настоящему времени разработаны различные способы получения нанопорошков тугоплавких металлов, карбидов и нитридов вольфрама, титана, ванадия, тантала и др. Порошки карбида вольфрама получают карбидизацией порошков металлического вольфрама или оксида вольфрама. Консолидация порошка осуществляется различными методами спекания под давлением. Свойства сплава WC-6%Co при различном среднем размере зерна карбида вольфрама. При уменьшении среднего размера зерна карбида вольфрама прочность, твердость и износостойкость твердого сплава возрастают. Всего в мире, исключая Китай, в 2000 г. было произведено около 30000 тонн твердых сплавов, из них от 12000 тонн субмикронных твердых сплавов. Например, если в 1985 г. из субмикронных твердых сплавов с размером зерна 1.2 мкм выпускали 140 тонн микросверл, то в 2000 г. из ультрадисперсных сплавов с величиной зерна 0.4 мкм выпускали уже 570 тонн. Высокодемпфирующие сплавы Внутреннее трение и прочность стали 12Х18Н10Т, имеющей субмикрокристаллическую структуру, превышают соответствующие значения для крупнозернистых аналогов в 4 раза. Повышение демпфирующих свойств обусловлено наличием большой доли неравновесных границ зерен. Внутреннее трение СМК меди примерно в 3 раза больше, чем у крупнозернистой меди, что может быть использовано для снижения шумов, вибрации, повышения сопротивления циклическим нагрузкам. Высокие демпфирующие свойства НК материалов сочетаются с их высокой прочностью, в то время как другие методы получения высокодемпфирующих материалов обычно не приводят к их высокой прочности. Керамика Применение конструкционной деформируемой керамики обусловлено следующими характеристиками: высокая температура эксплуатации, твердость, прочность, трещиностойкость, сопротивление ползучести, коррозионная стойкость, устойчивость к износу и эрозии, антифрикционные и фрикционные свойства. Слабым местом керамики является низкая трещиностойкость и пластичность. Для нанокерамики обнаружена повышенная низкотемпературная пластичность, которую ных процессах экструзии и прокатки керамик. Уменьшение размера зерен приводит к возможности деформировать керамику при достаточно высоких скоростях деформации (около 10-2 с-1). Разрабатывают керамические биологически совместимые и биологически активные материалы медицинского назначения для реконструкции дефектов костных тканей и изготовления имплантатов, несущих физиологические нагрузки. Например, прочность фиксации титановых имплантатов с фосфатно-кальциевым покрытием в 4 раза выше, чем таковая для имплантатов без покрытия. Фосфатно-кальциевые цементы уже широко применяются в стоматологии и костной хирургии. Интерметаллиды Интерметаллиды по своим характеристикам занимают среднее положение между металлом и керамикой. Они имеют более высокую пластичность и вязкость разрушения, чем керамика. Такие свойства интерметаллидов, как температура плавления, модуль Юнга и отношение модуля Юнга к плотности, для интерметаллидов выше, чем для соответствующих металлов. Относительное удлинение интерметаллидов значительно увеличивается с уменьшением размера зерна. Например, интерметаллиды на основе алюминидов титана являются перспективными материалами для применения в авиакосмической промышленности благодаря их высокой жаропрочности, жаростойкости, высокой удельной прочности и модулю упругости, однако недостатком алюминидов титана является низкая пластичность (1—3%). Методом всесторонней изотермической ковки получены интерметаллиды с размером зерен 100—500 нм, обладающие высокой пластичностью при комнатной температуре (10—20%) и сверхпластичностью при температурах на 200—400°С ниже, чем для аналогов с микронным размером зерен. Рост пластичности таких алюминидов титана при комнатной и повышенных температурах обусловлен повышенной релаксационной способностью границ зерен, которые благодаря этому способны обеспечить релаксацию напряжений в вершине дислокационных скоплений. Это значительно облегчает прокатку сплавов при комнатной температуре для изготовления листовых и фольговых заготовок. Течение металла при РКУП не является процессом стационарным, несмотря на видимую осесимметричность канала и заготовки в связи с ограниченной длиной заготовки и постоянно меняющимися условиями трения, что не позволяет свести ее (задачу) к двумерной деформации и требует трехмерной математической модели. Разработанная модель РКУ прессования на основе программы QFORM 3D 4.2 учитывает большие пластические деформации в объеме, ограниченном инструментами с каналами весьма сложной формы [3]. При этом упругой деформацией инструмента и металла можно пренебречь. Полная система уравнений вязко-пластического неизотермического течения металла в Эйлеровой системе координат применительно к задачам обработки давлением включает в себя уравнения движения без учета массовых сил: (1) Кинематические соотношения: (2) определяющие соотношения, теории пластичности Сен-Венана-Мизеса: (3) уравнение несжимаемости: (4) уравнение теплопроводности: (5) Замыкает систему реологическое уравнение, связывающее сопротивление деформации со степенью деформации, скоростью деформации и температурой: (6) где На участке поверхности, где происходит скольжение металла по поверхности инструмента, граничные условия являются смешанными. Здесь скорость материала должна удовлетворять условию непроницаемости, а возникающие напряжения – условию трения. Условие непроницаемости формулируется в виде: (7) т.е. проекция вектора скорости v на нормаль к поверхности n равна нулю. В разработанной модели для учета трения применяется закон трения, предложенный и экспериментально проверенный А.Н. Левановым [4]: (8) где Ft – напряжение трения; m – фактор трения; Также моделируются тепловые процессы в заготовке, поэтому для расчета температурного поля в заготовке при деформации необходимо знать распределение тепла в заготовке перед формоизменением, т.е. начальные тепловые граничные условия. Граничные тепловые условия для уравнения теплопроводности задаются в виде конвективного теплообмена и теплоотдачи излучением на свободной поверхности, а также условий контактного теплообмена при соприкосновении с инструментом с учетом выделения тепла на контакте металла с инструментом вследствие трения. В общем случае при 3-х мерном течении все компоненты тензора деформации не равны нулю и должны быть рассчитаны. Однако, поскольку тензор деформации является объектом, который очень трудно визуально представить (визуализировать), то для практических целей использовали простой показатель интенсивности деформации, или так называемую эффективную деформацию, которая включает в себя все компоненты деформации в следующем виде: (9) Название эффективная деформация означает, что это комплексный параметр, представляющий меру всех компонент деформации и соответствующий одноосной деформации при простом сжатии без трения. Аналогичным образом в модели для визуализации представлена скорость деформации в виде эффективной скорости деформации, которая представляет собой производную от эффективной деформации и измеряется в 1/с. Напряжение течения, являющееся аналогом предела текучести, которое обычно зависит от трех параметров: деформации, скорости деформации и температуры, задается в табличном виде в МПа, и представляет из себя кривые упрочнения исследуемого материала. Поскольку параметры, влияющие на него, распределены в объеме заготовки неравномерно, то напряжение течения также неравномерно. Модель также может рассчитывать компоненты средних напряжений: (10)

Лабораторная работа 5. Классификация и типы структур наноматериалов Цель работы: изучить особенности и типы структур наноматериалов , использующихся в машиностроении Отчет должен содержать: 1. Классификацию наноматериалов материалов, краткое описание их свойств и областей применения Краткая теоретическая часть Свойства наноматериалов в значительной степени определяются характером распределения, формой и химическим составом кристаллитов (наноразмерных элементов), из которых они состоят. В связи с этим целесообразно классифицировать структуры наноматериалов по этим признакам (рис. 1). По форме кристаллитов наноматериалы можно разделить на слоистые (пластинчатые), волокнистые (столбчатые) и равноосные. Разумеется толщина слоя, диаметр волокна и размер зерна при этом принимают значения порядка 100 нм и менее. Исходя из особенностей химического состава кристаллитов и их границ обычно выделяют четыре группы наноматериалов. К первой относят такие материалы, у которых химический состав кристаллитов и границ раздела одинаковы. Их называют также однофазными. Примерами таких материалов являются чистые металлы с нанокристаллической равноосной структурой и слоистые поликристаллические полимеры. Ко второй группе относят материалы, у которых состав кристаллитов различается, но границы являются идентичными по своему химическому составу. Третья группа включает наноматериалы, у которых как кристаллиты, так и границы имеют различный химический состав. Четвертую группу представляют наноматериалы, в которых наноразмерные выделения (частицы, волокна, слои) распределены в матрице, имеющей другой химический состав. К этой группе относятся в частности дисперсно-упрочненные материалы.

Рис. 1. Основные типы структуры наноматериалов.

Для обеспечения надежной защиты изделий использует так называемые "суперлатики" - многослойные покрытия с периодической нанокомпозитной структурой. Основное преимущество - комплекс свойств: защита от коррозии одновременно с повышением износостойкости и уменьшением коэффициента трения. разработал ряд покрытий с уникальными свойствами. Технологии нанесения таких покрытий относят к классу нанотехнологий. Продукция: Вакуумная установка для нанесения защитно-декоративных покрытий на изделия массового производства и функциональных покрытий (суперлатики) на изделия, подвергаемые высоким нагрузкам. Установка поставляется заказчику с технологией нанесения покрытий, отработанной на опытно-промышленной партии изделий. Для успешного выполнения этой задачи необходимо предпринять следующие усилия: • сертифицировать установку на соответствие международным стандартам безопасности производственного оборудования;

Поиск по сайту: |

= 27 %. Прочность низкоуглеродистых малолегированных сталей с СМК структурой при комнатной температуре в 2…2,5 раза выше, чем серийно выпускаемых, при сохранении удовлетворительной пластичности и высокой вязкости. Такие стали сочетают высокие прочностные свойства и высокие показатели пластичности и ударной вязкости при отрицательных температурах, поэтому они могут эффективно применяться, например, для изготовления деталей машин, работающих в условиях Крайнего Севера.

= 27 %. Прочность низкоуглеродистых малолегированных сталей с СМК структурой при комнатной температуре в 2…2,5 раза выше, чем серийно выпускаемых, при сохранении удовлетворительной пластичности и высокой вязкости. Такие стали сочетают высокие прочностные свойства и высокие показатели пластичности и ударной вязкости при отрицательных температурах, поэтому они могут эффективно применяться, например, для изготовления деталей машин, работающих в условиях Крайнего Севера. = 1100 МПа) и близкие значения пластичности (10%) по сравнению с широко используемым в медицине сплавом Ti-6Al-4V [2]. При этом циклическая прочность повышается как в области многоцикловой, так и в области малоцикловой усталости по сравнению с крупнозернистым титаном. Титановые наноматериалы и никелид титана являются весьма перспективными для применения в медицине вследствие их полной биосовместимости с живой тканью человеческого организма.

= 1100 МПа) и близкие значения пластичности (10%) по сравнению с широко используемым в медицине сплавом Ti-6Al-4V [2]. При этом циклическая прочность повышается как в области многоцикловой, так и в области малоцикловой усталости по сравнению с крупнозернистым титаном. Титановые наноматериалы и никелид титана являются весьма перспективными для применения в медицине вследствие их полной биосовместимости с живой тканью человеческого организма. ;

; ;

; ;

; ;

; ;

; ;

; - тензор напряжений,

- тензор напряжений,  - тензор скоростей деформации,

- тензор скоростей деформации,  - вектор скорости,

- вектор скорости,  - девиатор напряжений,

- девиатор напряжений,  - эквивалентные напряжения, степень и скорость деформации соответственно, T - температура, β - коэффициент перехода работы пластической деформации в тепло (обычно β = 0.9-0.95), ρ - плотность, c - теплоемкость, k1 - теплопроводность. В уравнениях (1)-(5) использовано соглашение о суммировании.

- эквивалентные напряжения, степень и скорость деформации соответственно, T - температура, β - коэффициент перехода работы пластической деформации в тепло (обычно β = 0.9-0.95), ρ - плотность, c - теплоемкость, k1 - теплопроводность. В уравнениях (1)-(5) использовано соглашение о суммировании. ;

; ;

; – нормальное контактное напряжение;

– нормальное контактное напряжение;  - сопротивление деформации.

- сопротивление деформации. ;

; ;

;

Сверла с покрытием хром алюминий нитрида (CrAlN)

Сверла с покрытием хром алюминий нитрида (CrAlN)