|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

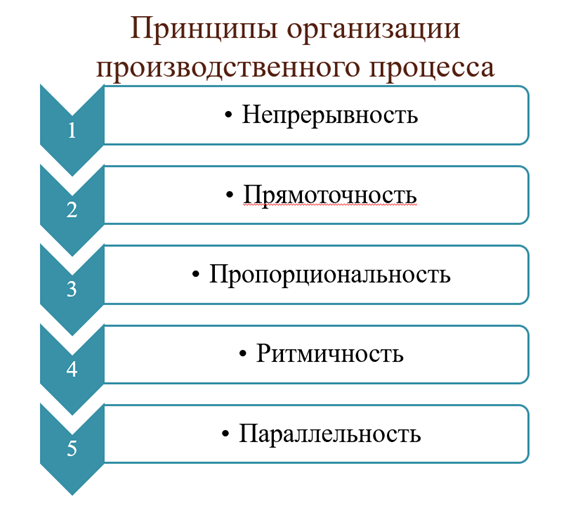

Принципы организации производственного процесса

На любом предприятии организация производственных процессов базируется на рациональном сочетании в пространстве и во времени основных, вспомогательных и обслуживающих процессов. Однако при всем многообразии форм этого сочетания производственные процессы подчинены общим принципам. Принципы рациональной организации можно разделить на две категории: § общие, не зависящие от конкретного содержания производственного процесса; § специфические, характерные для конкретного процесса. Перечислим общие принципы. Специализация означает разделение труда между отдельными подразделениями предприятия и рабочими местами, что предполагает их кооперирование в процессе производства. Пропорциональность обеспечивает равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т.д. Пропорциональность определяется по формуле

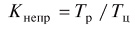

§ Mmin- минимальная пропускная способность, или параметр рабочего места в технологической цепи (например, мощность, разряд работ, объем и качество информации и т.п.); § Mmах — максимальная способность. Непрерывность предусматривает максимальное сокращение перерывов между операциями и определяется отношением рабочего времени к обшей продолжительности процесса

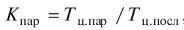

§ Тр- продолжительность рабочего времени; § Тц- общая продолжительность процесса, включающая простои и пролеживания предмета труда между рабочими местами, на рабочих местах и т.д. Параллельность характеризует степень совмещения операций во времени. Виды сочетаний операций: последовательное, параллельное и параллельно-последовательное. Коэффициент параллельности можно вычислить по формуле

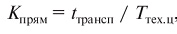

где Тц.пар, Tц.посл — продолжительность процесса соответственно при параллельном и последовательном сочетаниях операций. Прямоточность обеспечивает кратчайший путь движения предметов груда, информации и т.п. Коэффициент прямоточности можно определить по формуле

§ tтрансп — длительность транспортных операций; § tтех.ц — длительность технологического цикла. Ритмичность характеризует равномерность выполнения операций во времени. Коэффициент ритмичности рекомендуется вычислять как

§ Vф- фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана; § Vпл — плановый объем работ. Техническая оснащенность ориентирована на механизацию и автоматизацию производственного процесса, устранение ручного, монотонного, тяжелого, вредного для человека труда. Гибкость заключается в необходимости обеспечивать быструю переналадку оборудования в условиях часто меняющейся номенклатуры продукции. Наиболее успешно реализуется на гибких производственных системах в условиях мелкосерийного производства. Одним из путей улучшения перечисленных принципов рациональной организации производственных процессов является увеличение повторяемости процессов и операций. Наиболее полная их реализация достигается при оптимальном сочетании следующих факторов: § масштаб производства; § сложность номенклатуры и ассортимента выпускаемой продукции; § характер действия технологического и транспортного оборудования; § физическое состояние и форма исходных материалов; § характер и последовательность технологического воздействия на предмет труда и т.д.

Поиск по сайту: |