|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

О новом способе сжигания топлива в отопительных индивидуальных печах.

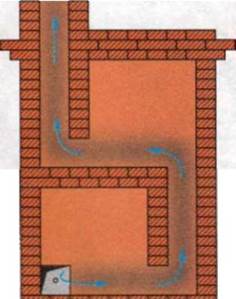

ПРОДОЛЖЕНИЕ (Дополнение). О некоторых новых свойствах системы СДГ. Принципиальное различие двух систем заключается в следующем. В системе ПДГ частицы газов двигаются по каналам конвективной системы вверх, вниз, в сторону за счет тяги трубы смешиваются в единый поток. В системе СДГ частицы газов двигаются через колпак (конвективную систему) не только за счет тяги трубы, но и вверх в колпак за счет архимедовой силы газов, а так же на них воздействуют теплообменные процессы, происходящие в колпаке, которые охлаждают частицы и изменяют траекторию их движения. Это не учитывается при расчете движения газового потока. Водяные пары топлива, как наиболее холодные не могут подняться вверх и двигаются над топливом, взаимодействуя с раскаленным углеродом топлива. Что бы лучше понять о чем идет речь вспомним о некоторых свойствах различных частей бытовых печей (теплогенераторов), топок и конвективных систем. Основные части печей любых систем: • топка (в том числе подовая), предназначена для сжигания топлива; • конвективная система, предназначена для аккумуляции и использования теплоты отходящих газов, определяет характер движения газового потока; • Труба с естественной тягой (или механическая дутье-тяга), предназначена для удаления продуктов сгорания топлива и является общей для печей любых систем. В данной статье рассматривается работа и сравнение только топки и конвективной системы печей различных систем СДГ и ПДГ. Труба с естественной тягой рассматривается как механизм дляпринудительногоудаления продуктов сгорания топлива в любых системах и работа ее не рассматривается. Почему в системе ПДГ нельзя создавать сложные многофункциональные печи, а в системе СДГ имеется возможность создавать бесчисленное количество энергоустановок различного функционального назначения и мощности? Теплоотдача от газовой среды к теплообменной поверхности зависит от следующих основных причин: разности температуры, площади и времени контакта, материала, формы и массы теплообменной поверхности. На тело (частицу), погруженное в газ, действует силы давления газа, равнодействующая которых направлена вверх. Это поддерживающая (архимедова) сила газа. Поддерживающая сила газа (Fa) равна весу газа в объеме погруженного в газ тела. Fa= ρgV, где ρ - плотность газа, g - ускорение свободного падения, V - объём погружённого тела. (Элементарный учебник физики, под редакцией Г.С. Ландсберга). В нисходящем канале (движении газов сверху вниз) энергия потока распределяется по сечению равномерно. Это явление называется «саморегулированием» и объясняется тем, что движущие силы газов, тяга и архимедова сила газов, направлены в разные стороны.Тяга направлена вниз, а архимедова сила газов вверх. Если в каком то месте горизонтального сечения канала температура потока выше, то там архимедова сила больше. То есть в этом месте увеличивается тормозящая сила и поток распределяется туда, где ему легче идти. Снижение температуры по сечению канала возникает у стенок каналов, где происходят теплообменные процессы, и значение ее зависит от материала стенок и формы канала и др. В восходящем канале тяга и архимедова сила газов действуют обе вверх и складываются.По этой причине движение потока по сечению канала идет неравномерно, больше там, где больше температура. Теплообменные процессы по сечению канала распределяются неравномерно. Особенно это касается каналов с большой площадью сечения. При движении газового потока по каналу конвективной системы любого направления за счет тяги трубы происходит следующее: При уменьшении сечения канала газовый поток уплотняется, скорость его движения, энергия (температура) увеличивается и, как следствие, теплообмен увеличивается. В системе ПДГ частицы газов пролетают с большой скоростью над теплообменной поверхностью конвективной системы за счет тяги трубы. Однако в этом случае увеличивается сила трения потока, возникают шум при его движении и, в конечном счете, канал не может пропустить весь объем газа возникающий при горении. Здесь следует отметить, что это касается случая, когда из топки газы идут одним путем. Если имеются и другие пути, то газы идут там, где им идти легче и тогда в канале меньшего сечения ничего из выше описанного не происходит. Например, если из топки имеются два выхода, то уменьшать сечение канала под плитой нельзя из-за уменьшения нагрева плиты; Если канал большого сечения, то поток разжижается, скорость его, энергия (температура) уменьшается. При этом имеют место теплообменные процессы при малых температурах потока. При больших сечениях вертикальных каналов (движении газов сверху вниз) в системе ПДГ, сопоставимого с горизонтальным сечением колпака в системе СДГ, газовый поток размазывается по сечению, уменьшается его температура, поток протягивается за счет тяги трубы и его тепло плохо аккумулируется в канале. В таких конвективных системах теплообмен не эффективен. В таком канале нельзя поместить теплообменник, чтобы он был эффективный. По этой причине в системе ПДГ нельзя создавать сложные многофункциональные печи. В отличие от нее в системе СДГ колпак может быть любой формы и объема. Энергия горячих газов аккумулируется, концентрируется в колпаке. Теплообмен в колпаке происходит как в едином пространстве с топкой с учетом движения газов через «сухой шов» (при равенстве дутья-тяги). Теплоотдача от газовой среды к теплообменной поверхности увеличивается при увеличении массы теплообменных поверхностей. Это в перекрытиях, углах и утолщениях стенок, где снижается температура газов. Об этом говорят и результаты экспериментов. Из колпака выходят наиболее холодные, отдавшие тепло газы. В колпак можно вставить теплообменник. Увеличивается время контакта горячих газов и их температура. Все это увеличивает теплообмен, то есть увеличивается КПД использования выделяемой энергии. При этом в верхней зоне колпака и у боковых поверхностях происходит снижение температуры горячих газов, за счет эффективного теплообмена. Это можно сравнить с уменьшением температуры воздуха по мере приближения к окну и стенам в зимнее время.

Следует отметить еще одно важное качество системы СДГ в моей трактовке (Кузнецова И.В.). Неоднократно замечено и отмечалось, что при понижении температуры выходящих газов меньше 100 Со в трубе не происходит конденсации водяных паров.Это удивительное свойство впервые было замечено при испытании печи у Жан Клода во Франции http://www.stove.ru/index.php?lng=0&rs=171. То же самое отмечалось и при других испытаниях. При испытании котла в Полушкино (поселок под Москвой), с участием доцента теплотехнического факультета УГТУ-УПИ, к.т.н. Микулы В.А., ведущего специалиста по энергоаудиту Свердловской области, получены интересные данные. Низшая рабочая теплота сгорания 12.5 кг сожженного топлива, составила 3650 ккал/кг. Теплота, выделившаяся при сгорании этого количества топлива (12,5 кг), составила 3650х12,5= 45625 ккал, а полезно использованная теплота, замеренная при испытании, составила 57141 ккал, 51341*+ 5800 ккал (теплота на водяное отопление + теплота через обмуровку). То есть от котла получено больше энергии, чем теплосодержание сожженной древесины!!Если считать с учетом возможных ошибок, вызванных применением расходомера с высокой скоростью теплоносителя и отсутствию паспортных данных по теплоемкости теплоносителя, то КПД котла может располагаться в интервале значений от 66 до 125 % и более. 51341* - В соответствии с паспортом расходомера, диапазон измерения скорости теплоносителя составляет 0,3-8 м/с. На наш интервал скоростей 0,1-0,22 м/с расходомер не рассчитан и данные не могут считаться достоверными. Ошибка замеров в этом диапазоне не известна. Известна только ошибка на нижнем пределе измерения. При скорости 0,3 м/с ошибка 10%. Таким образом, точность определения этой теплоты сомнительна. Результат данных испытаний нельзя считать достоверным, однако он в очередной раз заставляет задуматься. В виду важности вопроса этот факт требует подтверждения и объяснения, поэтому требуется продолжить испытания с участием ученых теплотехнического факультета УГТУ-УПИ, с учетом исправления указанных ими недостатков. У меня и нашего партнерства нет возможности профинансировать продолжение испытаний. Требуется средства для приобретения или аренды некоторых приборов, оплаты проезда, проживания и работы специалистов в Москве. Требуются спонсоры. Благодарность и их имена будут названы в заголовке этой статьи. Для повышения достоверности испытаний Микула В.А. рекомендует следующие меры: Для измерения скорости (расхода) теплоносителя нужно организовать принудительную циркуляцию или применить расходомер с низкой скоростью теплоносителя; Нужны точные данные по составу теплоносителя (какие вещества входят в состав и их доля…); Для снижения влияния инертности печи и системы отопления лучше увеличить длительность испытания до 24 часов; Для более точной информации по теплоте сгорания дров, нужно взять из партии использующихся дров 4 кубика (массой 1-2 г) из разных поленьев, герметично запаковать (в полиэтилен, либо в небольшие стеклянные баночки) и затем калориметрическим методом определить их теплоту сгорания. На мой взгляд, время эксперимента надо было принимать «за промежуток времени прошедший, от значения начальной температуры обмуровки котла, до конечной температуры, равной начальной». Сейчас у меня возникла гипотеза,почему происходят явления описанные выше. В разделе «Газификация» отмечается, что важным для газификации свойством кокса является его реакционная способность (активность), т.е. способность взаимодействовать с кислородом воздуха, двуокисью углерода и водяным паром.При воздействии на раскаленный кокс водяного парамежду ним и углеродом в зоне газификации протекают следующие реакции: С + Н2О = СО+Н2; и С + 2Н2О = СО2 + 2Н2. По первой реакции получаются только горючие газы (50%СО и 50% Н2). Теплотворная способность смеси этих газов - 2802 ккал/нм3. По второй реакции получаются частично горючие и частично негорючие газы (33,3% СО2 и 66,7% Н2). Теплотворная способность смеси этих газов - 1714 ккал/нм3. При более высоких температурах интенсивнее протекает первая реакция. При более низких температурах, - вторая. Восстановления окиси углерода, или разложением двуокиси углерода по реакции С+СО2=2СО в нашем случае не происходит из-за отсутствия необходимой в топке температуры 1150 °С. (Д.Б. Гинзбург). В состав продуктов реакции горения входят водяные пары топлива.В нашей системе СДГ водяные пары топлива, будучи тяжелыми, не могут подняться в верхнюю зону топки, проходят над топливом и воздействуют на раскаленные угли (углерод). Происходит разложение водяных паров по выше указанным реакциям с выделением горючих газов, которые и сжигаются там. Возможно, по этой причине в трубе не происходит конденсации водяных паров топлива, а энергосодержание продуктов сгорания выше нормативной.Эти факты неоднократно наблюдались при эксплуатации котлов постоянного действия. Учитывая их важность в деле повышения эффективности использования восполняемых источников энергии, это надо подтвердить или опровергнуть испытаниями. Горение не всегда протекает до конца, т. е. сгорающее вещество не всегда присоединяет максимально возможное количество кислорода. Если процесс горения не закончился, получаются горючие вещества, способные дополнительно присоединить кислород, т. е. снова гореть. (Д.Б. Гинзбург. Газификация твердого топлива. Госстройиздат, 1958 г). В конечной стадии горения, когда в топке остаются только раскаленные угли повышается уровень выхода окиси углерода СО, выше допустимых норм. Это касается теплогенераторов любых систем и подтверждается испытаниями. При воздействии на раскаленный углерод воздухом, что происходит в конечной стадии горения, в зоне газификации кислород воздуха воздействует на углерод топлива, образует двуокись углерода (продукт полного сгорания) и окись углерода (продукт неполного сгорания, горючий газ) по реакциям С+О2=СО2; 2С+О2=2СО. Этим объясняется повышенный выход окиси углерода СО. Окись углерода СО загорается при температуре около 700 °С и сгорает синим пламенем по уравнению: 2СО + О2 = 2СО2+ 135 ккал. Такой температуры в топке в это время нет, и сгорания окиси углерода не происходит. В этом случае надо найти другой способ сжигания углерода. Этим способом может быть подача некоторого количества перегретого водяного пара в конечной стадии сжигания топлива. Реакция горения при низких температурах протекает по формуле С + 2Н2О = СО2 + 2Н2. Температура воспламенения водорода 350 °С (Грингауз). Такая температура, возможно, присутствует в это время в топке, водород сгорает и выделения окиси углерода не будет. Это можно подтвердить или опровергнуть только проведением опытов, выполнить которые у меня нет технической и финансовой возможности. На мой взгляд, действующая методика испытания и приборы Testo для системы ПДГ не могут быть применены для системы СДГ, так как движение газовых потоков и теплообменные процессы в этих системах различны. Выгоды от применения теплогенераторов системы СДГ показаны на примере строительства бытовых печей. Их отличает высокая эффективность, возможность создания бесчисленного множества печей с новыми полезными для людей функциями, высокие результаты испытаний по чистоте сгорания, полученные в разных странах, высочайший спрос у людей. Причем следует отметить, что проверялись рядовые многофункциональные печи, а не специально подготовленные доведенные до совершенства, в результате экспериментов, простые отопительные печи. Система ПДГ развивалась и совершенствовалась не одно столетие, в том числе в лабораторных условиях. Нам приходится развивать систему СДГ без экспериментальных работ и доводки, причем за свой счет. Следует отметить, что система СДГ в трактовке И.Кузнецова получила широкое развитие в печном деле. Однако это только вершина айсберга. Газификация топлива, это нижняя не тронутая часть айсберга, которая еще требует развития. Здесь имеются безграничные возможности переработки биотоплива и создания на этой основе различных устройств. 27.05.2013© Igor Kuznetsov "Kuznetsov's stoves" У нас накоплен громадный опыт проектирования и строительства многоярусных печей с раздельной топкой на каждом этаже. Построены сотни 2-3-х этажных печей, работающих на одну трубу. Построено несколько 4-х этажных печей.

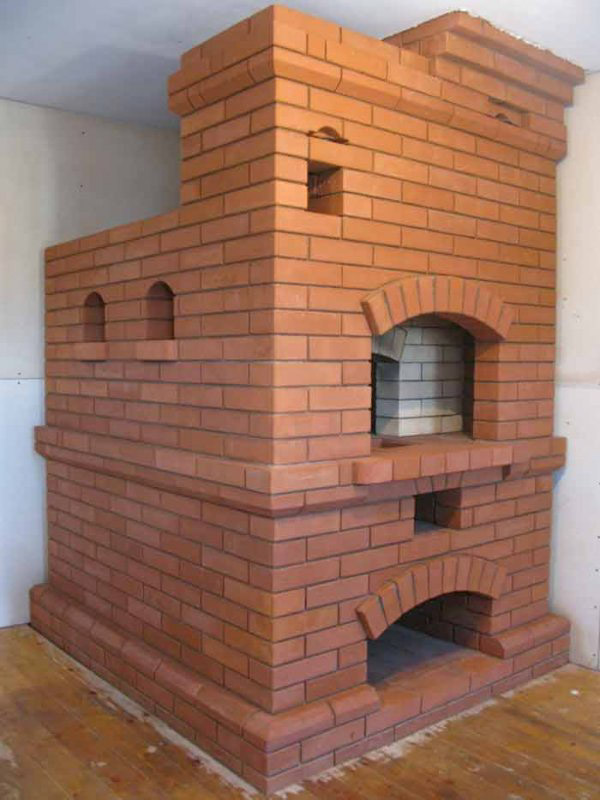

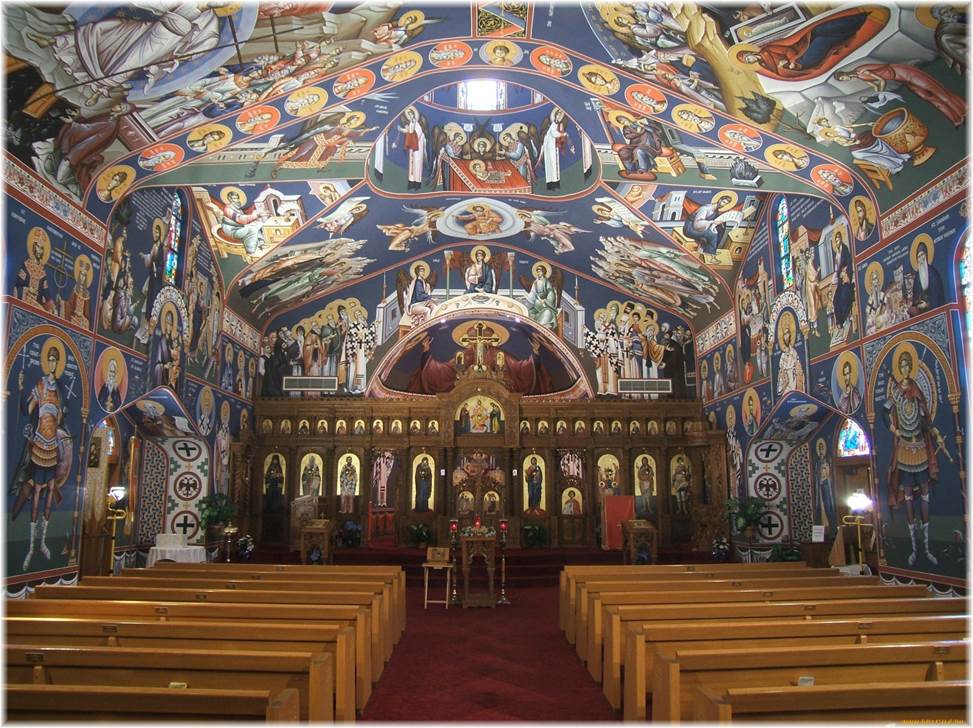

Русская теплушка – исторический факт, память о предках. Достать из печи чугунок с душистой кашей, ароматные пироги, горячий хлеб, мясные блюда и пр. Лежанка лечит. Недостатки прежних традиционных Русских теплушек устранены в Русских теплушках Игоря Кузнецова (РТИК). Она прогревается со всех сторон и греется с самого низа. Лежанка может быть низкой и иметь и регулировку по её нагреву.

Отопительно-варочная печь с боковым камином и лежанкой (ОВИК БК13.2 л):

Печь с лежанкой и духовкой (ОВИК 16 л.)

(Макетирование в печном деле) Если вы хотите воплотить в жизнь свою конструкцию печи или камина, но не уверены в правильности чертежей порядовок, или вам необходимо привязать конструкцию очага к конкретной обстановке, или вы просто никогда не пробовали себя в печном деле, рекомендуем изготовить уменьшенный макет. Печники-профессионалы, сделав макеты своих конструкций, смогут легко показать их потенциальным заказчикам. И это намного наглядней любой фотографии.

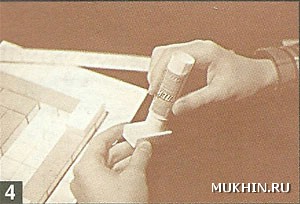

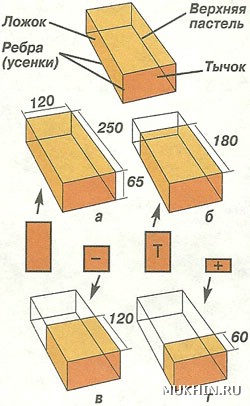

Для постройки макета можно сделать кирпичи из глины, как советует А.М.Шепелев в книге «Кладка печей своими руками» или нарезать деревянные кирпичи, как практикуют многие. Но все это очень трудоемко и долго. Удобнее и быстрее делать макет из плотного пенополистирола (используемого для упаковки хрупких бытовых приборов). Конечно, печь из такого материала не протопишь, да это и не нужно. Ведь при постройке макета важнее увидеть, как ложатся ряды, и убедиться в правильности кладки. Для постройки макета кирпичики размером 13x24x50 мм можно нарезать с помощью натянутой подогретой током тонкой нихромовой струны. Для сборки понадобится конторский силикатный, казеиновый или другой клей для бумаги. Но лучше всего использовать обычный клеящий карандаш. Для того, чтобы была возможность контролировать реальные размеры на макете, наклейте с обратной стороны деревянной школьной линейки переводную шкалу в масштабе 1:5 и длины долей кирпича — четверку (13 мм), половинку (24 мм), трехчетверку (37 мм), целый (50 мм). Первый ряд любой из печей обычно сплошной. Его можно не выкладывать, так как сложностей в плане перевязки швов он не создает. Зато следующий ряд нужно как можно точнее выставить на подложке из толстого картона или того же пенопласта и приклеить к ней. Чтобы учесть толщину шва кладки, между кирпичами вкладывайте имитирующие шов проставки из картона или любого другого материала (например, линолеума без основы, пенополиуретана, пергамина) толщиной 1 мм. Для выполнения горизонтальных «швов» нарежьте полоски шириной 24 мм, для вертикальных — шириной 13 мм. Проставки размером 13x24 мм лучше тоже подготовить заранее. Опыт показывает, что вертикальные проставки лучше всего вставлять в кладку после того, как все кирпичи ряда уже приклеены к нижнему «шву». Длина имитатора шва определяется по месту. Сверху каждого ряда положите, слегка прихватив клеем, проставочные полоски шириной 24 мм так, чтобы они по возможности повторяли нижний ряд кирпичей. Это не позволит рассыпаться кладке, так как будет соблюдена перевязка имитатора шва с верхним слоем приклеиваемых к нему кирпичей. Нижнюю плоскость картонных проставок, имитирующих горизонтальный шов, прежде чем приклеивать кирпичи во избежание коробления необходимо слегка смочить водой. Следующий ряд, выкладывайте, основательно приклеивая, начиная с угловых кирпичей. Приклеивать имитатор шва к низлежащему слою «намертво» нежелательно — нужно, чтобы оставалась возможность разобрать кладку в любом ряду. Это позволит, не прибегая к зарисовке или фотографированию каждого ряда кладки, использовать макет при строительстве печи или камина. Макет не будет рассыпаться, если слои скрепить друг с другом булавками по углам. Еще удобнее делать макет с порядовками, склеенными по 3-4 ряда. Тогда будет проще разобрать «кладку» и заглянуть внутрь макета, чтоб освежить в памяти конструкцию печи. Доли кирпича удобно отрезать обычным бритвенным лезвием или канцелярским выдвижным ножом по меткам, нанесенным на линейку. Если в кладке задуманы скосы в кирпичах, делайте их тоже бритвенным лезвием. Прежде чем приклеивать такие кирпичи, сделайте прилегающий «шов» непосредственно по кирпичу ножницами. Чтобы не пораниться, приклейте с двух сторон к лезвию бритвы кусочки картона, и у вас получится удобный резак. Кладку макета необходимо вести в такой последовательности: угловые кирпичи, наружные стенки, внутренние стенки и затем только внутренние заполняющие кирпичи. При постройке макета печные приборы в кладку можно не устанавливать. Собственно макет и служит для того, чтобы безошибочно выяснить натуральные размеры печных приборов. Развертки и чертежи самодельных печных приборов вы найдете на следующих страницах. По ним можно выполнить из жести от консервных банок или тонкого картона уменьшенные в 5 раз макеты печных приборов, а также сделать или заказать в мастерской сами приборы в натуральную величину.

Перед началом работы нарежьте из картона, линолеума (без основы) или подобного материала толщиной 1 мм имитирующие шов прокладки. К подложке как можно точней приклейте кирпичи первого ряда.

Доли кирпича удобно резать по линейке с наклеенной на нее переводной шкалой в масштабе 1:5. Резак можно сделать из бритвенного лезвия. Для удобства приклейте к нему с двух сторон кусочки картона.

Если в кладке задуманы скосы в кирпичах, сделайте их. Затем, прежде чем приклеивать такие кирпичи, вырежьте ножницами прилегающий «шов» непосредственно по кирпичу.

Для выклейки макета лучше всего использовать обычный клеящий карандаш. Получается чисто и быстро. Наносить клей удобнее на полистирол, а не на картонный «шов».

Вертикальные проставки лучше всего вставлять в кладку после того, как все кирпичи ряда уже приклеены к нижнему «шву». Для этого их нарезают по длине и промазывают с обеих сторон клеем.

После того, как вертикальные «швы» вклеены в «кладку», нарезают по длине картонные полоски-проставки шириной 24 мм, имитирующие горизонтальный шов кладки.

Сверху ряда положите, слегка прихватив клеем, проставочные полоски шириной 24 мм так, чтобы они по возможности повторяли нижний ряд кирпичей.

Когда в «кладке» необходимо перекрыть ряд, в качестве стальных уголков и полос можно положить картон или жесть от консервных банок, нарезав полоски по размеру.

Кладку макета необходимо вести в такой последовательности: угловые кирпичи, наружные стенки, внутренние стенки и затем только внутренние заполняющие кирпичи.

Русские печи бывают обыкновенными, то есть самыми простыми, со щитками и различных улучшенных конструкций (более сложные в изготовлении). Обыкновенные печи имеют ряд недостатков. Они расходуют много топлива, из которого только 25-30% выделяемого топливом тепла идет на нагревание печи, остальное уходит в трубу Происходит это потому, что у печей нет никаких дымооборотов. Количество тепла, выделяемого печью, одинаково как зимой, так и летом. Печь прогревается только до уровня шестка или пода, остальная часть (800-900 мм от пола) остается холодной. Это приводит к большой разности температур воздуха: у потолка плюс 20-25њС, а у пола около 0њС На полу часто замерзает вода, стены до уровня подоконников бывают холодными и сырыми.

Для бани печь-каменка.

Для сауны – на нагреве электрическом:

Схема двухколпаковой печи.

Пористость. Как это ни покажется странным, бетон — плотный на вид материал — имеет заметную пористость. Причина ее возникновения — в избыточном количестве воды затворения. Бетонная смесь после правильной укладки представляет собой плотное тело, состоящее из цемента, воды и заполнителей. При твердении часть воды химически связывается минералами цементного клинкера (для портландцемента около 0,2 от массы цемента), а оставшаяся часть постепенно испаряется, оставляя после себя поры. Водопоглощение характеризует способность бетона впитывать влагу в капельно-жидком состоянии; оно зависит главным образом от характера пор. Водопоглощение тем больше, чем больше в бетоне капиллярных сообщающихся между собой пор. Максимальное водопоглощение тяжелых бетонов на плотных заполнителях достигает 4…8 % по массе (10…20 % по объему). У легких и ячеистых бетонов этот показатель значительно выше. Большое водопоглощение отрицательно сказывается на морозостойкости бетона. Для уменьшения водопоглощения прибегают к гидрофобизации бетона, а также к устройству паро- и гидроизоляции бетонных конструкций.

Для снижения водопроницаемости необходимо применять заполнители надлежащего качества (с чистой поверхностью), а также использовать специальные уплотняющие добавки (жидкое стекло, хлорное железо) или расширяющиеся цементы. Последние используются для устройства бетонной гидроизоляции.

По водонепроницаемости бетон делят на марки W0,2; W0,4; W0,6; W0,8 и Wl,2. Марка обозначает давление воды (МПа), при котором образец-цилиндр высотой 15 см не пропускает воду при стандартных испытаниях.

Морозостойкость — главный показатель, определяющий долговечность бетонных конструкций в нашем климате. Морозостойкость бетона оценивается путем попеременного замораживания при минус (18 ± 2 ) °С и оттаивания в воде при (18 + 2 ) С предварительно насыщенных водой образцов испытуемого бетона. Продолжительность одного цикла— 5… 10 ч в зависимости от размера образцов. За марку по морозостойкости принимают наибольшее число циклов «замораживания — оттаивания», которое образцы выдерживают без снижения прочности на сжатие более 5 % по сравнению с прочностью контрольных образцов в начале испытаний. Установлены следующие марки бетона по морозостойкости: F25; F35; F50; F75; F100…F1000. Стандартом предусмотрены и ускоренные методы испытаний: в растворе соли или глубоким замораживанием до минус (50 ± 5 ) С. Для получения бетонов высокой морозостойкости необходимо добиваться минимальной капиллярной пористости (не выше оД.,6 %). Это возможно путем снижения содержания воды в бетонной смеси, что, в свою очередь, достигается путем использования: – жестких бетонных смесей, интенсивно уплотняемых при укладке; – пластифицирующих добавок, повышающих удобоукладывае-мость бетонных смесей без добавления воды. Есть еще один путь повышения морозостойкости бетона — гидрофобизация (объемная или поверхностная); в этом случае снижается водопоглощение бетона и соответственно повышается его морозостойкость.

Теплопроводность тяжелого бетона даже в воздушно-сухом состоянии велика — около 1,2…1,5 Вт/(м * К), т. е. в 1,5…2 раза выше, чему кирпича. Поэтому использовать тяжелый бетон в ограждающих конструкциях можно только совместно с эффективной теплоизоляцией. Легкие бетоны (см. п. 12.7), в особенности ячеистые, имеют невысокую теплопроводность 0,1…0,5 Вт/(м * К), и их применение в ограждающих конструкциях предпочтительнее. Теплоемкость тяжелого бетона, как и других каменных материалов, находится в пределах 0,75…0,92 Дж/(кг * К); в среднем — 0,84 Дж/(кг * К). Температурные деформации. Температурный коэффициент линейного расширения ТКЛР тяжелого бетона (10…12) * 10 К1. Это значит, что при увеличении температуры бетона на 50° (например, от —20 до +30 °С) расширение составит примерно 0,5 мм/м. Поэтому во избежание растрескивания сооружения большой протяженности разрезают температурными швами. Большие колебания температуры могут вызвать внутреннее растрескивание бетона из-за различного теплового расширения крупного заполнителя и цементного камня.

Вследствие усадки бетона в бетонных и железобетонных конструкциях могут возникнуть большие усадочные напряжения, поэтому элементы большой протяженности разрезают усадочными швами во избежание появления трещин. При усадке бетона 0,3 мм/м в конструкции длиной 30 м общая усадка составит 10 мм. Усадочные трещины в бетоне на контакте с заполнителем и в самом цементном камне могут снизить морозостойкость и послужить очагами коррозии бетона.

От гипса, извести, твердеющих только на воздухе, цемент отличает способность затвердевать и превращаться в искусственный камень только в присутствии влаги.

Для бассейна используют кислотоупорный цемент. Данный вяжущий строительный материал разработан для использования при строительстве башен, травильных ванн, резервуаров, изготовления кислотоупорных замазок. Он служит для создания кислотостойких покровов, заливки швов между изделиями, футеровки аппаратов химической промышленности. ИСПОЛЬЗОВАНИЕ СМЕСИ При хранении и перевозке сухой смеси для приготовления кислотоупорного бетона следует помнить о его гигроскопичности и не допускать в связи с этим воздействия влаги. Составляя смесь для строительных работ, следует придерживаться следующей пропорции: на 7 частей сухой смеси – 3 части растворимого стекла с модулем 2,5-3,0. Следует помнить, что температура, при которой планируется проведение работ, должна быть свыше 10°С, что является необходимым условием для реакции перехода стекла в гель, а затем нерастворимые соединения. Через 20-40 минут цементное тесто должно «схватиться», а через 8 часов – полностью отвердеть.

Гидрофобный (водоотталкивающий) цемент Для изменения физических свойств частиц портландцемента данного вида с целью придания гидрофобности вводят в клинкерную смесь при помоле гидрофобную добавку в строго определенных количествах. Избыточное содержание гидрофобных добавок способствует повышению пористости раствора с последующим ослаблением прочности. Содержащиеся в нем поверхностно-активные вещества уменьшают водопроницаемость, повышают морозостойкость бетона и коррозионную устойчивость, что важно для бетонного цемента. Гидрофобизированный бетон, благодаря наличию поверхностно-активных веществ, становится высокопластифицированным. Эти свойства позволяют выдержать более 1000 циклов попеременного оттаивания и замораживания, в то время как обычный через 300 циклов рассыпается. Не образуется выцветов на штукатурке внешней поверхности зданий, сохраняется облицовка даже в условиях повышенной влажности и резкой смены температур. При хранении во влажных условиях, при перевозках этот вид цемента не портится, поэтому его применяют при необходимости длительного времени хранения, транспортировок цемента для бетона на далекие расстояния. По прочности различают пять марок пластифицированного цемента – 300, 400, 500, 600, 700. Белый и цветные портландцементы Вводя в портландцементный клинкер различные пигменты: окись хрома, железный сурик, охру, – можно получить цветные цементные смеси. Добавленный в бетон цементный окрашенный порошок делает его в некоторых случаях незаменимым, например, для придания цвета дорожным покрытиям, монументальным сооружениям, внутренней и наружной отделки зданий. Из белого цемента изготавливается садовая скульптура, элементы декора, балясины и ступени, плиты для облицовки вертикальных поверхностей и пола.

Десятигранник. Но этого маловато…

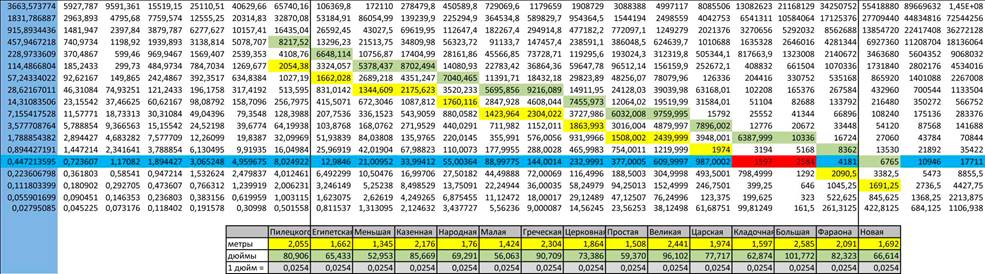

Число наиболее точным образом можно получить через формулу золотой пропорции ϕ=(1+√5)/2=1,618033989. В числовом ряду Фибоначчи это отношение возникает между 26 и 25 числами и далее его значение неизменно в 9 знаках после запятой. Следовательно, взяв за основу 26 число можно построить числовой ряд в обратную сторону, через известное нам теперь точное отношение чисел. Ряд приобретает свойство бесконечности в убывающую сторону, место нуля занимает число 0,447213595. Построив по полученному числовому ряду таблицу «удвоений» получаем следующий вид:

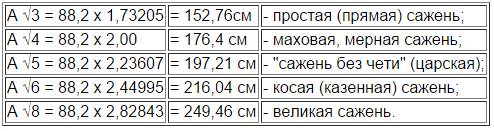

Совпадение саженей практически абсолютное. Причем число 2584 целое(выделено красным) и не дает дробных величин в 3-х операциях раздвоения. По видимому именно этот столбец число является «осью» системы нашего мироустройства, минимальное целое число в этом столбце = 323. Вероятно, именно этот ряд чисел может быть принят за горизонтальную ось. Подводим итог: Числовая система Древней Руси была основана на бесконечном и безначальном ряде чисел Фибоначчи. При удвоении и раздвоении исходного числового ряда, поученные числа проявляют свойства цикличности. Цикл состоит из 13 чисел. Числа ряда Фибоначчи являются только положительными.

Восстановление основных саженей закончено. И только морская сажень (в существовании которой как самостоятельного измерительного инструмента сомневается и Б. А. Рыбаков) не восстановлена. Длины всех полученных саженей отличаются от Длин, приведенных в таблице 1, строго на один и тот же коэффициент 1,0255. А это означает, что восстановленные длины саженей с очень высокой точностью сохраняют между собой пропорциональность. Последнее свидетельствует о том, что главное для древних зодчих заключалось не в сохранении эталонной длины отдельных саженей (вот основная причина появления множества типоразмеров саженей, имеющих различную длину), а в соблюдении строгой пропорциональности между ними. Но какова численная величина этой пропорциональности, почему длины саженей выражаются иррациональными числами и зачем надо пользоваться при замерах разными саженями? Данные методы ответа на эти вопросы не дают. Древние зодчие строили объекты и геометрию фигур только саженями на полную длину или целыми частями саженей, что и подтверждается структурой внешних размеров "вавилона". Тем же способом построен и его срединный прямоугольник, имеющий длину, 18,27 см, а ширину 12,91 см. Данная ширина складывается из вершка косой сажени 6,75 см плюс вершок "сажени без чети" (6,16 см): все естественные отрезки сами по себе и сами для себя имеют свою иррациональную метрику, несоизмеримую со стандартной метрикой. Существование чисел-сторон, способных образовывать единственный в золотом ряду прямоугольный треугольник, не может быть случайностью. Похоже, что он выполняет какую-то неизвестную нам функцию, определяемую степенями чисел ряда, в котором он образуется. Отмечу еще раз, что невозможно получить точное значение иррациональных чисел золотого ряда как бы долго мы ни производили их вычисление, И это заставляет прерывать процесс вычисления с некоторой степенью точности, которая устраивает нас по условиям задачи. Прерывая вычисления, мы не прерываем процесса. В результате округления до определенной величины образовавшееся число, с одной стороны, «помнит» свое место в ряду (память числа [9]), с другой, уже как бы не является числом, а представляет собой некоторое абстрактное отображение незаконченного бесконечного процесса. И поэтому можно считать, что ряд золотых чисел есть совокупность взаимозависимых, непрерывных процессов. Процессов, отображающих некоторые формы движения природных систем.

Полученная система обладает наивысшими комбинаторными свойствами для рациональных чисел, а каждая из них связана со всеми остальными числами. Любое из чисел можно получить множеством различных вариаций. Например:

Продолжаю из прежних записей:

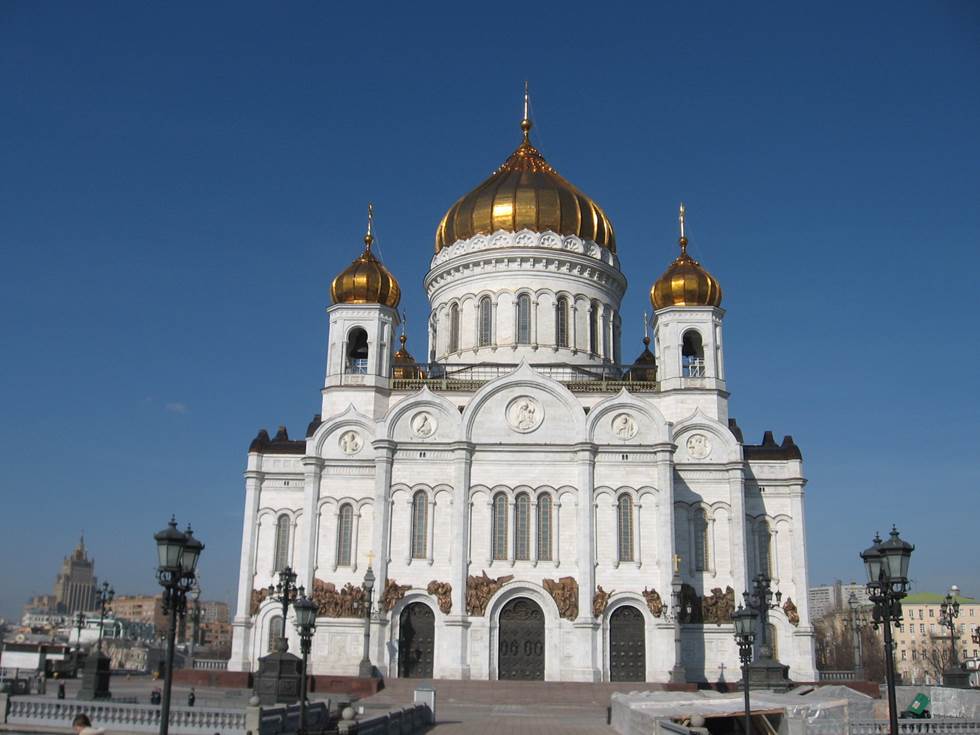

Если для самого дома и по 6 саженей, то для указанной Царской высоты 6 саженей подходит 6 Казённых саженей (13,056м) и 6 Больших(15,504м). Стало быть – круг не идеальная фигура. Не имеет симметрии строгой природа – и яйцо – тому нагляднейший пример оптимума. Вот интересно как вырисовывается то! А мы дружно ныне в Инете: сферический купол = идеал!!! И разве сажени строители куполов учитывают?

Малая (8 саженей) ввысь=11,392м Пилецкого (8) ширь=16,44м Казённая (8) длина 17,408м. Это габариты основные дома.

Теплица +2*3м = около 22,4м – это ближайшее в таблице = 20,55 м Пилецкого (10) или 8 (20,672) Больших саженей. Можно и то и то брать. Для общей целостности затухания резонансов системы лучше Пилецкого; но в любом случае хорошо. Длину по гаражу тогда чуть более (на метр) – это как раз 10 Казённых саженей = 21,76м

Бассейн – нужна длина по саженям. Длина – по Казённой – 16,44 минус дважды толща стен 1,0275(1/2 сажени Пилецкого) = внутренний размер дома будет 7 саженей(14,385м). Резонанс! Но само число 7 – гармонии и круга, отношений и брака, полноты. Его резонанс хорош, он именно нейтрален. В длину лучше толщину стен чуть более (1,086 м – 1/2 Казённой сажени). Хватит ли 14 м диаметра внутреннего пространства для приличного бассейна? Если 4*10 бассейн, то это дважды(два этажа) по 40 кв.м только на водную часть отдать. Площадь круга для Д=14м составит 153,9кв.м – минус 40 = 113,9. Это совсем мало остаётся общему жилью(менее 10 квадратов – несоизмеримо со статусом бассейна), ибо и проход нужен метровый вдоль бассейна, и сауна с местом отдыха… Если 16м диаметр – то площадь 201кв.м минус 70 = 130. Уже неплохо, но впритык к минимуму,- тоже мало для кухни с русскими печками. 130-(30 зал+12 коридор с лестницами+20 кухня+10 с/у)=58 или 3 комнаты-малипуськи по 15 кв.м в лучшем случае – ибо на перегородки и коридоры ещё, про печку можно тогда забыть. Это тоже мало для этажа, - ведь мы хотим дом для двух семей-двух поколений, где и какая-то мастерская домашняя. Нужно посвободнее планировать. Минимум 17м диаметр внутреннего пространства. А лучше 18м внутри – и даже с таким заделом, как я убедился, большие трудности в удобной планировке круглого дома. Квадратный дом с таким же периметром как круглый 18м был бы 14м – это довольно средний размер. В реалиях квадрат редок, потому ещё хуже будет- например периметр прямоугольника 18*10 м равен периметру круга 18м. А по площади 180 к 324! Т.е экономия на стенах(и отоплении!) у круглого дома относительно прямоугольника колоссальная. Два этажа для него – минимум для экономии на стенах и фундаменте. Потому на 2 семьи лучше строить один круглый дом, чем каждой семье отдельный. Бассейн – общий, расходы вдвое меньше на отопление его. Нужна семья или родственников, или друзей надёжных.

Вот образец для подражания – конус или арка? Конечно арка, ей здесь купол строят. Опирается на стену, давая потолок сразу, относительно невысокий. Высота большая – плохо печной трубе(опасно). Всё из доски, видимо 50-ки. Но явно мал купол – не более 10 м.

Двойной каркас.

Очень большие пролёты. Форма правильная.

Доска прочнее бруска. Всего то два излома.

Каркас купола Есть несколько способов сборки каркаса купола. Самый простой и доступный – бесконнекторный способ, которым можно спокойно собирать купола до 40 м в диаметре. (Я живу и работаю в Адлере, в проектной фирме, инженером-конструктором).

Тут можно соломенные блоки ложить и допрессовывать до самого верха. Это и есть то, что называется идеальный каркас. Хотя желательно бы поднять над землёй поболее. Как было возможно согнуть такие бруски - ? Возможно, сырыми в форму изгибали, но это ж около 100мм по виду! Хотя и чередуются с более тонкими 50мм со второго этажа. Возможно, клееная конструкция? Всё преимущество над куполами Фулера – не только в идеальной форме, но в возможности запрессовки соломой стен до верха. И последующего конечного покрытия купола. Если шаг ферм =1м, то это диаметр купола 12м. А кажется уже таким огромным…

Интересно покрытие – по рейкам прямым, не морочиться, как у Фулера. Это же и каркас укрепляет.

Укосины, однако, несмотря на то, что дерева в конструкции – немеряно… Да, по устойчивости и экономичности треугольникам Фулера нет равных. Если бы треугольники научиться запрессовывать соломой… Но это легко возможно, если в них лёгкие вертикальные стойки делать!

Даже не нужно обшивать фанерой – просто в жёсткую форму помещаем треугольник, обитый мелкой железной сеточкой(от грызунов и для штукатурки и для формы; сеточка осмолена предварительно), там напрессовываем солому. Никаких шпагатов связывающих тюки не нужно. Никакой подстрижки – не нужно. Это – технологично. Это надёжно. Сетка по обоим плоскостям, и по отдельным граням – чтобы соседние грани не имели повтора её. Если нет боязни мышей (при хорошей запрессовке), то вместо сетки дранку просто можно… Онако на 1 метр хотя бы от пола лучше сетку иметь… Форму прессовать сильно не надо(сильно спрессованная солома станет проводником холода). Поскольку площадь поршня мала – усилия ему надо намного менее, чем в обычном тюке, - т.е. даже вручную можно вполне,- через рычаг. Всё основное делается на земле. Оконные проёмы сразу можно отформовать. Можно даже штукатурить было бы, но панели резко отяжелеют, да и обсыпаться глине легко. Придётся наверху мазать – и это немалая работа на высоте с поднятыми руками. Лучше аппаратик простейший сделать и от компрессора нанести хотя бы пару слоёв черновых глины и закрыть её на шурупах фибролитовыми листами внутри, а снаружи- железным настилом по набитой обрешётке. Конечно, коннекторы не нужно – только лишнее железо. Треугольники в бесконнекторном соединении сами себя держат и укрепляют.

http://www.xn--80afddxhjpn4a4g.xn--p1ai/#!about1/zoom/ccz3/image_23jr

Да, из досок - многослойная обвязка по кругу.

Крепление стен к фундаменту видимо через боковые штыри, - они же держали опалубку. Ровный очень фундамент вышел – по фанере. Но продухов нет – явно полы не соломенные будут.

Фанеру закопали… Половые доски минимум 50-ка…

Купол аквапарка в С.-П. Тоже на дерево похоже… Высотой 6-7 этажей(судя по зданию слева).

Аквапарк. Пролёт 90м. Деревянные клееные конструкции.

Некрашенное дерево и в аквапарк? Там же сырость…

Минимум-мини, но даже это гораздо лучше душе и телу и финансам - относительно промышленных дорогущих из пенопласта и т.п. Коннекторы тут вообще не нужны, видимо человек просто не знал о бесконнекторной схеме. И окошко бы надо прямостоячее предусмотреть…

Видно 6 этажей!!! (+7-я башня). Вот это каркасник из дерева… Но не для жилья…

Неплохо. Тока где лестница на 2-й этаж?

Гараж под домом: всё таки – напитает его машина угарными газами, а если даже и электроавтомобиль – то выхолодит.

Видел рисунок в доме метров на 80м2 в кирпичной печке стоит змеевик, по полу проложены трубы , без радиаторов и все работает. Даже стяжка без цемента простоя глиняная утрамбованная. Вот и заразился. по расчетам труба получается от 20 и выше. Может кто занимался такими полами или побывал. С насосами делаю , и все работает, а вот без ...

В системе с ЕЦ середина зоны нагрева должна быть ниже середины зоны остывания, всё остальное - детали.

…по хорошему тогда надо заглублять печку(ТТ).. Может такое быть… И получается коллектор в нормальном своем виде придется тоже немного "усовершенствовать " . Нужно слив с петлей сделать ниже уровня пола. но не ниже котла или того ,что будет нагревать воду…

Наибольшая эффективность для ТП с ЕЦ будет по этой схеме - котел ниже ТП, да еще добавочное давление "ухищрений" с подводкой. (Дом 2 этажа + подвал) Для еще большего увеличения давления циркуляции можно увеличить к-во секций в приборах стояка, для компенсации потерь в них по циркуляции и теплу (сопротивление теплого пола). А также увеличить диаметр стояка.

"Поставьте" котел в схеме на 1-й этаж, и вы получите ТП ниже центра котла. Так можно "заставить" его работать. На схеме изображен самый "сильный" вариант для работы ТП.

Еще один нюанс . при применении теплых полов и естественной циркуляции (безнасоса) очень высока вероятность возникновения воздушных пробок в системе, и удалить воздух будет ОЧЕНЬ проблематично.

Поиск по сайту: |

Это видно на графике нагрева печи по высоте, полученным Колчиным Е.В. на испытаниях печей. Печь имеет два колпака. Высота первого составляет 2/3, а второго 1/3 высоты печи. Такой же характер имеет график распределение температур выходящих газов по высоте сухого шва. Если применить материал стенок колпака с низким коэффициентом теплопроводности, то температура в верхней зоне будет наибольшей. Эффективный теплообмен происходит так же и по боковым стенкам колпака. Это дает возможность создавать бесчисленное количество энергоустановок различного функционального назначения и мощности. Ранее отмечалось, что в отличие от системы ПДГ в нашей системе использование выделенной энергии приближается к 100 %. , так как частицы горячих газов остаются в колпаке до тех пор, пока не охладятся. Это относится к случаю, когда теплообменная поверхность с теплообменником может воспринять больше энергии, чем ее производит топка.

Это видно на графике нагрева печи по высоте, полученным Колчиным Е.В. на испытаниях печей. Печь имеет два колпака. Высота первого составляет 2/3, а второго 1/3 высоты печи. Такой же характер имеет график распределение температур выходящих газов по высоте сухого шва. Если применить материал стенок колпака с низким коэффициентом теплопроводности, то температура в верхней зоне будет наибольшей. Эффективный теплообмен происходит так же и по боковым стенкам колпака. Это дает возможность создавать бесчисленное количество энергоустановок различного функционального назначения и мощности. Ранее отмечалось, что в отличие от системы ПДГ в нашей системе использование выделенной энергии приближается к 100 %. , так как частицы горячих газов остаются в колпаке до тех пор, пока не охладятся. Это относится к случаю, когда теплообменная поверхность с теплообменником может воспринять больше энергии, чем ее производит топка. В подтверждение большей эффективности печи нашей системы по сравнению с печью противотока можно привести следующий практический случай. Две печи, системы СДГ и противотока, были построены в США на семинаре МНА в 2008 году, в котором мне посчастливилось участвовать. Печь противотока, прогрелась значительно хуже нашей печи даже в верхней части, хотя ее затопили раньше. Это можно посмотреть на фотографии. У нашей печи люди грелись, у печи противотока нет. Печь противотока хуже и неверно обогревает помещение. При этом, печь противотока считается лучшей в своем классе и применяется чаще во многих развитых странах мира.

В подтверждение большей эффективности печи нашей системы по сравнению с печью противотока можно привести следующий практический случай. Две печи, системы СДГ и противотока, были построены в США на семинаре МНА в 2008 году, в котором мне посчастливилось участвовать. Печь противотока, прогрелась значительно хуже нашей печи даже в верхней части, хотя ее затопили раньше. Это можно посмотреть на фотографии. У нашей печи люди грелись, у печи противотока нет. Печь противотока хуже и неверно обогревает помещение. При этом, печь противотока считается лучшей в своем классе и применяется чаще во многих развитых странах мира. Требовалось так же понять и объяснить разницу в горении дров показанных на фотографии «Рис.4», а так же то, что неоднократные замеры количества сжигаемого за сутки дров в котлах постоянного действия показывали, что их энергосодержание меньше, чем энергия, выделяемая котлом. Чудес не бывает, энергия не из чего не появляется. Я не мог в то время объяснить эти явления.

Требовалось так же понять и объяснить разницу в горении дров показанных на фотографии «Рис.4», а так же то, что неоднократные замеры количества сжигаемого за сутки дров в котлах постоянного действия показывали, что их энергосодержание меньше, чем энергия, выделяемая котлом. Чудес не бывает, энергия не из чего не появляется. Я не мог в то время объяснить эти явления.

Это с пристройкой – теплицей и гаражом, опоясывющих дом. Они должны быть по иным саженям и не быть рядом ни с какими.

Это с пристройкой – теплицей и гаражом, опоясывющих дом. Они должны быть по иным саженям и не быть рядом ни с какими.