|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Оборудование и назначение элементов линии непрерывной вулканизации (ЛКНВ) для наложения резиновой изоляции.

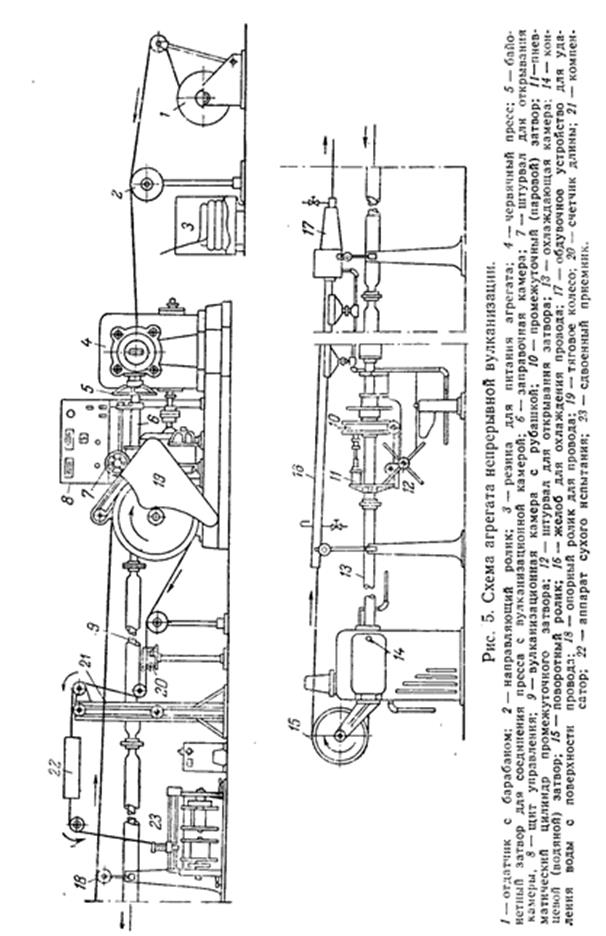

Все ЛКНВ построены по одному принципу, поэтому рассмотрим подробно линию ЛКНВ-125, имеющую наибольшее распространение на кабельных заводах. Для линий других типов приведены их особенности. Изолируемая жила или провод с отдающего барабана через оборотный ролик поступает в головку червячного пресса, где происходит наложение резиновой изоляции или оболочки. Из головки пресса жила кабеля или провод попадает в вулканизационную камеру, соединенную с экструдером с помощью телескопического затвора. Длина вулканизационной камеры выбирается от 75 до 100 м в зависимости от назначения агрегата. В вулканизационной камере изоляция или оболочка вулканизируется, проходит через паровой промежуточный затвор и поступает в охлаждающую камеру. Охлажденная жила или провод, выходя из камеры, попадает на оборотный ролик, проходит по желобу с водой, а затем подвергается обдувке воздухом для удаления влаги и поступает на тяговое колесо. С тягового колеса изолированная жила проходит через аппарат сухого испытания и принимается на приемный барабан. Линии непрерывной вулканизации для наиболее эффективного использования производственной площади размещают на площадках на высоте 3-4 м над работающим оборудованием цеха. На одной верхней площадке устанавливают червячный пресс с тяговым колесом и щиты управления с размещенными на них контрольными приборами. Под площадкой располагают отдающее устройство, приемное устройство, аппарат сухого испытания и станция управления. На другой верхней площадке размещают конец вулканизационной камеры с промежуточным и концевым затворами, охлаждающей камерой и оборотный ролик. Вулканизационная камера подвешивается на фермах вдоль цеха. Для удобства монтажа и обслуживания вдоль вулканизационной камеры над действующим оборудованием цеха на металлических стойках или кронштейнах устанавливают небольшую площадку. Иногда на одной площадке располагают параллельно несколько агрегатов со смещением их по длине. Отдающее и приемное устройства агрегатов размещают под площадкой. Рабочий на верхних площадках обслуживает червячный пресс и по приборам следит за работой всего агрегата. Другой рабочий находится под площадками - меняет приемные барабаны, устанавливает отдающие барабаны с проволокой или с изолированными жилами, производит учет и сдачу продукции. Кроме того, этот же рабочий следит за работой счетчика длины и аппарата сухого испытания. Если на изолированной жиле и проводе, принятом на приемный барабан или в контейнер, отсутствуют пробои изоляции, такой барабан или контейнер с жилой направляют на дальнейшие операции без перемоток. Стандартное отдающее устройство на линиях непрерывной вулканизации состоит из отдатчика для барабанов с диаметром щек от 500 до 760 мм, с диаметром сердечника 300-400 мм и шириной 350 мм. На такой барабан помещается от 20 до 40 км проволоки или скрученной жилы. Отдатчики оборудованы устройством для механического подъема и спуска барабанов. Равномерное натяжение проволоки или жилы, поступающей в пресс, обеспечивается регулированием тормозного момента с помощью рычага с роликом. При натяжении жилы поднимается рычаг с роликом, что уменьшает торможение колодочного или ленточного тормоза. При установке двух отдатчиков на агрегате переход с одного барабана на второй производится без остановки агрегата. При наложении изоляции на однопроволочную медную или алюминиевую жилу с бухт устанавливают конусы для бухт под площадкой агрегата. Конус размещают с наклоном 5÷10º так, чтобы ось его совпадала с отверстием в площадке. При установке двух или трех конусов обеспечивается непрерывная подача проволоки путем сварки нижнего конца проволоки в бухте с верхним концом второй бухты. Экструдер для линии непрерывной вулканизации должен обладать большой производительностью и широким диапазоном ее регулировки, чтобы обеспечить наложение изоляции различной толщины при максимально допустимых линейных скоростях движения проволоки. Червяк пресса изготовляется двухзаходным с убывающим шагом. Диаметр червяка 63, 90 и 125 мм, глубина нарезки в загрузочной зоне выбирается равной (0,1-0,2), а в компрессионной и дозирующей зоне- (0,5-0,1), компрессия равна 1,9-2,5. Червяк экструдера изготовляется полым, внутрь него вставлена трубка с отверстиями для водяного охлаждения во время работы. Конец червяка имеет конусный наконечник, позволяющий уменьшать объем резины во внутреннем пространстве головки. Питание резиной экструдера производится лентами, снятыми с вальцов механическим ножом. Для обеспечения равномерности питания пресса подача резины производится с помощью механического питателя, состоящего из двух роликов. Ролики захватывают ленту резины и направляют ее в пресс со скоростью, обеспечивающей непрерывное его питание. Привод этих роликов осуществляется от червяка пресса. Питание пресса из контейнеров с лентами резины может быть ручным или непрерывным механизированным с установленных у пресса нагревательных вальцов. В связи с применением для питания агрегатов непрерывной вулканизации холодных резиновых смесей разогрев и необходимая их пластикация достигаются червяком при увеличении его длины до (10 -15), уменьшении глубины нарезки, особенно на выходной части пресса, и увеличении компрессии. При работе пресса с длинным червяком необходимо помнить о точном регулировании температуры в цилиндре пресса, так как превышение температуры резины приводит к преждевременной частичной ее вулканизации. Головки экструдеров агрегатов непрерывной вулканизации Рассчитаны для малого объема резины. Дорн и матрица жестко центрируются с помощью дорнодержателя и матрицедержателя. Для образования правильного кольцевого зазора и равномерного распределения в нем давления резины конец дорна глубоко введен в коническую часть матрицы, регулировка центровки изоляции жилы достигается с помощью регулировочных винтов, меняющих положение дорнодержателя дорном по отношению к матрице. На выходной стороне головки пресса имеется кольцевая выточка с прокладкой, в которую входит торец телескопической трубы. Производительность линии можно повысить путем наложения изоляции одновременно на две жилы.

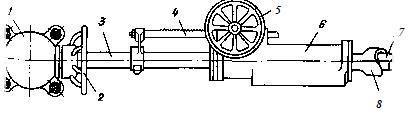

Разработаны линии ЛКНВ-6Зх6З, ЛКНВ-90х90 со сдвоенным V-образно расположенными экструдерами. Цилиндры, вращающимися в них червяками с индивидуальным приводом размещены под углом 45°. Каждый цилиндр пресса питают различной резиной для получения двухслойной изоляции, резина из одного из цилиндров подается в общую головку и поступает в зазор между дорном и матрицей, образуя первый слой изоляции. Резина из второго цилиндра поступает по специальным каналам в промежуток между дорном и матрицей, причем матрица для первого слоя изоляции является дорнодержателем для второго слоя. Выходная матрица снабжена регулировочными винтами для центровки изоляции. Входной или заправочный затвор, соединяющий вулканизационную камеру с головкой пресса, состоит из неподвижной стойки и передвигающейся в ней с помощью зубчатых шестерен и рейки телескопической трубы (рис. 5). При заправке и наладке агрегата телескопическая труба вдвигается внутрь вулканизационной камеры. Пространство между вулканизационной камерой и трубой служит для смены блока головки, проверки и регулировки центровки при наладке пресса. Вулканизационная камера имеет две основные конструкции изделия. Одна из них состоит из отдельных секций длиной 4,5-6 м, экструдере без вытяжки, т. е. когда скорость выпрессования резиновой смеси равна скорости жилы или скрученной заготовки кабельного изделия. Наложение изоляции с вытяжкой происходит в том случае, когда токопроводящая жила или скрученная заготовка движется через головку экструдера быстрее, чем выпрессовывается слой резиновой смеси, при этом происходит вытягивание резиновой смеси движущей жилой и уменьшение радиальной толщины изоляции. При малых толщинах изоляции или оболочки работа с вытяжкой позволяет несколько увеличить производительность экструдера, но при слишком больших вытяжках возникают внутренние напряжения в изоляции, которые могут вызывать растрескивание покрытия в процессе вулканизации. При большой толщине изоляции и высокой пластичности резиновой смеси наложение изоляции необходимо производить при минимальной вытяжке, так как чем больше вытяжка, тем больше натяжение, а следовательно, и давление кабельного изделия на тяговое устройство. Для нормальной работы линии устанавливают второй комплект отдающего и приемного устройств. Для одновременного наложения на провод или жилу кабеля изоляции и оболочки или изоляции и полупроводящего экрана применяют экструдеры с двумя червяками, размещенным под углом собираемых болтовым соединением фланцев. Каждая секция имеет паровую рубашку (одна труба вставлена в другую большего диаметра с зазором 8-12 мм, завальцованные торцы большей трубы приварены к внутренней трубе). Наружная труба снабжена отводными трубками, соединенными при помощи фланцев. Для уменьшения конденсации пара в вулканизационной камере температура ее стенок поддерживается близкой к температуре пара путем подачи в рубашку вулканизационной камеры пара. Поверх наружной трубы накладывается теплоизоляция.

Рисунок 6- Входной или заправочный затвор линии непрерывной вулканизации: 1- экструдера; 2-штурвал запирающего механизма; 3-подвижная телескопическая труба; 4-зубчатая рейка; 5 -маховичок с шестеренкой; 6 - цилиндр заправочной камеры; 7-вулканизационная камера; 8-пазовая рубашка. Выбор конструкции вулканизационной камеры зависит от соотношения стоимости электроэнергии и пара высокого давления, а также от требований к качеству продукции. В том случае, когда пар получается от ТЭЦ, нет смысла прибегать к индукционному нагреву. Когда пар высокого давления получается с помощью термокомпрессорной установки, применение индукционного нагрева становится функциональным. Вулканизационная камера, так же как и внешняя труба для рубашки, изготовляется из цельнотянутых труб высокого давления с внутренним диаметром 50-85 мм и со стенками толщиной 6-7,5 мм. Повышенная толщина трубы нужна из-за возможного разрушения металла под воздействием сернистых соединений, образующихся при вулканизации резины. Длина вулканизационной камеры выбираются в зависимости от ассортимента изготовляемой продукции и производственной площади. Увеличение длины вулканизационной камеры позволяет при прочих равных условиях увеличивать линейную скорость наложения изоляции или оболочки. Однако в некоторых случаях, когда изолированию подвергаются жилы, имеющие малую механическую прочность (например, алюминиевые жилы для установочных проводов и контрольных кабелей или медные жилы сечением менее 0,75-1,5 мм), длину трубы уменьшают. В камере происходят нагрев и вулканизация резиновых изоляций и оболочек паром при давлении до 1,96 МПа. В процессе вулканизации образуется конденсат, отвод которого из вулканизационной камеры осуществляется через конденсационный горшок, устанавливаемый в конце камеры. Для облегчения стока конденсата вулканизационная камера имеет небольшой наклон в сторону парового затвора. Промежуточный паровой затвор предназначен для предотвращения свободного выхода пара из вулканизационной камеры в охлаждающую трубу и попадания в вулканизационную камеру воды из охлаждающей трубы при свободном прохождении провода через затвор без повреждения изоляции. Промежуточный затвор представляет собой цилиндрическую камеру, перемещающуюся вместе с охлаждающей камерой. В охлаждающую камеру (трубу) провод поступает из вулканизационной камеры через промежуточный паровой затвор. Камера устанавливается на роликах, по которым она передвигается при открывании промежуточного затвора. В охлаждающую камеру непрерывно подается насосом холодная вода под давлением 0,49-0,68 МПа, обеспечивающая интенсивное охлаждение резиновой изоляции и оболочки, а также экономию пара при работе агрегатов. Кроме того, наличие в охлаждающей камере воды под давлением предупреждает возможность образования вздутий и разрывов изоляции, особенно в кабелях и проводах с многопроволочной жилой и большой толщиной резиновой изоляции или оболочки. Давление воды в охлаждающей камере создается гидростатическим насосом. Во избежание возможности попадания воды из охлаждающей в вулканизационную камеру в конце последней установлен паровой контактный манометр, который при уменьшении давления пара до 0,785-0,98 МПа отключает гидравлический насос, и давление воды становится равным атмосферному; одновременно с этим подается сигнал на пульт управления. Охлаждающая камера через сальник входит в камеру водяного затвора.Охлаждающая камера заканчивается водяным затвором. Полученное изделие после выхода из водяного затвора огибает поворотный ролик и поступает в желоб с проточной водопроводной водой, разделенный на несколько секций. Интенсивность охлаждения изоляции или оболочки в желобе регулируется числом секций и количеством поступающей воды. При работе агрегата непрерывной вулканизации следят за тем, чтобы полученное изделие было полностью вулканизировано и высушено. Обдувка воздухом предназначена для удаления влаги с поверхности провода. Устройство для обдувки представляет собой железный кожух, внутренняя трубка которого в месте выхода провода имеет отверстия, направленные навстречу движению провода. В эту трубку подается воздух под давлением 0,29-0,49 МПа. Потоки воздуха, выходящие из отверстий трубки, сдувают с провода воду. Тяговое устройство применяют барабанного типа, оно обеспечивает постоянную линейную скорость прохождения провода через агрегат. С тягового колеса провод через поворотный ролик поступает в аппарат сухого испытания.Аппарат устанавливается перед приемным устройством. Приемное устройство агрегата непрерывной вулканизации состоит из сдвоенного приемника и контейнеров. Сдвоенный Приемник позволяет переводить изолированный провод с одного приемного барабана на другой без останова агрегата. Для синхронизации тягового и приемного устройств применяется компенсатор. Электрический привод ЛКНВ должен обеспечить плавное бесступенчатое изменение скорости пресса, тягового колеса и приемного устройства с отношением 1:20, поэтому привод ЛКНВ обычно осуществляется с помощью электродвигателей постоянного тока. Пуск и регулирование скорости электродвигателя пресса, тягового и приемного устройств обычно осуществляются раздельно. В некоторых схемах агрегатов предусмотрена возможность синхронной работы экструдера и тягового устройства. Такая схема дает возможность несколько уменьшить заправочные концы при пуске.

Поиск по сайту: |