|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Особенности технологии наложения изоляции и оболочек на червячных прессах.

Червячный пресс является основным технологическим узлом агрегата для наложения изоляции или оболочки из полимерных материалов. Кроме пресса, в агрегат входят отдающее (1), охлаждающее (7) , тяговое (9) и приемное (11) устройства, а так же ряд дополнительных узлов, наличие которых вызвано спецификой переработки конкретного полимера или кабельного изделия. Токоведущая жила (особенно однопроволочные) после отдающего устройства обычно проходят через систему, роликов 3 для выпрямления. Перед головкой пресса имеется подогревное устройство 4 выполненное в виде контактных роликов, обеспечивающих пропускание тока по жиле, или обогреваемой трубы. Нагрев заготовки необходим как для лучшей адгезии жилы с изоляцией, так и для обеспечения стабильного температурного режима в головке пресса.

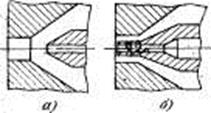

Рисунок 3 - Схема экструзионного агрегата для, наложения изоляции и оболочек из пластмасс После выхода из экструдера 5 изолированная жила проходит через измеритель диаметра 6 бесконтактного типа и поступает в охлаждающее устройство 7, которое обычно выполняется в виде одной или нескольких ванн с циркулируещей водой в зависимости от материала изоляции. После ванны стоит сушильное устройство 8, где изделие сушится с помощью обдува воздухом. Тяговое устройство 9 может быть колесного или гусеничного типов, причем последнее применяется для изделий большого диаметра или с пластичной изоляцией. Для выявления дефектов в изоляции применяется аппарат сухого испытания (АСИ) 10, в котором между поверхностью изоляции и жилой прикладывается переменное напряжение промышленной или повышенной частоты. В последнем случае аппарат носит название ЗАСИ (звуковой) или ВАСИ (высокочастотный). Затем провод проходит счетчик длины. Компенсаторы 2 применяются для обеспечения постоянного натяжения провода по мере заполнения приемного устройства 11 и изменения линейной скорости провода. Это достигается путем регулирования частоты вращения приемного устройства. На экуструзионных линиях в основном используют автоматические приемные устройства сдвоенного типа, обеспечивающие непрерывность работы линии. При заполнении одного из приёмных барабанов кабельное изделие переводится на соседний пустой барабан, а заполненный барабан снимается с отдающего устройства, причем загрузка и съем барабанов автоматизированы. В ряде сулачаев используются приемные устройства контейнерного типа. В контейнеры кабельное изделие принимается по спирали. При этом в приемное устройство встраивают компенсатор, обеспечивающий заполнение контейнера без снижения рабочей скорости. Используют также бухтоприемные устройства, на которых увязка, съем и упаковка производятся автоматически. Процессы наложения изоляции и оболочки на червячных прессах весьма схожи, однако имеются и различия. Прежде всего различается формирующий инструмент при изолировании и ошланговании. При наложении изоляции, обычно требуется ее плотное прилегание к токопроводящей жиле, обеспечивающее отсутствие воздушных включений у поверхности жилы. Этого можно достигнуть взаимным расположением дорна матрицы, показанным на рис.4,а.

Рисунок 4 - Схема расположения дорна и матрицы при наложении изоляции (а) и оболочки (б) Чем больше расстояние между дорном и началом цилиндрической части матрицы, тем с большим обжатием накладывается изоляция. Однако увеличивающееся при этом давление может привести к нарушению центровки и обрыву жилы. При наложении изоляции этот размеробычно выбирается равным удвоенной толщине изоляции. Длина цилиндрической части матрицы LM часто принимается равной ее диаметру. Угол между конусными поверхностями матрицы и дорна составляет 1—3°. При наложении оболочки обычно требуется получить ее виде трубки, свободно располагающейся поверх изделия. Расположения дорна и матрицы, соответствующие этому случаю, показаны на рис. 4,б. Весьма существенные различия в устройстве отдельныx узлов пресса и всего агрегата, в температурных режимах переработки и охлаждения наблюдаются также при использовании различных термопластов в качестве изоляции или оболочки.

Поиск по сайту: |